一种海洋船舶工业用电池组电池壳铝片的制备方法与流程

1.本发明涉及船舶电池组铝合金组件技术领域,具体涉及一种海洋船舶工业用电池组电池壳铝片的制备方法。

背景技术:

2.目前,船用锂电池必须通过中国船级社(ccs)及其授权机构的资质认证,且ccs只认定方形磷酸铁锂,方形磷酸铁锂电池通常是指铝壳方形电池,铝壳主要组成部件是壳体和顶盖,壳体一般通过椭圆形铝片经冲头挤压等处理形成具有杯口的壳体,最后通过剪切模具将杯口裁剪掉,形成方形壳体。上述铝壳材质一般选自铝合金材料,将性能符合要求的铝合金片采用专用模板冲压成电池组件所需要的形状,现有技术中,制备该铝合金片的流程较为复杂,一般采用铝扁锭为原料,经过铣面、均匀化热处理、约15道次热轧、冷轧、中间退火、成品道次冷轧等工序制得铝合金片。

技术实现要素:

3.针对现有技术的生产工序多、能耗大问题,本发明提供一种海洋船舶工业用电池组电池壳铝片的制备方法,缩短了生产流程,节能减耗。

4.本发明提供一种海洋船舶工业用电池组电池壳铝片的制备方法,包括如下步骤:(1)按产品为3003铝合金设计化学成分,将化学成分在两个倾动式熔保炉中熔炼获得铝液;(2)两个倾动式熔保炉交替为轮带式连铸机供给铝液,经连铸获得铸板;(3)铸板经热轧、冷却、冷连轧、卷取获得毛坯铝卷;(4)将毛坯铝卷均匀化热处理、冷连轧、冲压得成品铝片;其中,在步骤(4)中,冷连轧为多道次冷连轧,在最后一个冷连轧道次前进行中间退火处理。

5.进一步的,步骤(1)中,3003铝合金包括如下重量百分数的化学成分:si≦0.6%,fe≦0.7%,cu 0.05%~0.2%,mn 1.0%~1.5%,ti≦0.04%,余量为al及不可避免杂质。

6.进一步的,步骤(2)中连铸后铸板的温度为480~520℃,厚度为20~25mm,连铸后的铸板直接进入热轧机进行步骤(3)中的热轧处理。

7.进一步的,步骤(3)中,热轧压下率为50%~60%,热轧以乳化液为工艺油介质,乳化液浓度3%,乳化液温度为45~50℃,喷淋压力为0.3mpa,有效控制轧辊温度和板面质量;热轧后铝板温度控制在再结晶温度(350℃)以上,提高热轧板性能热轧后铝板厚度为10mm,冷连轧后铝板厚度为5mm,卷取采用两个卷取机交替进行。

8.进一步的,本发明采用的铝合金为3003铝合金,该铝合金为al-mn系合金,属非时效硬化合金,具备良好的抗腐蚀性,且具有良好的加工及焊接性能,然而其在铸造过程易出现枝晶偏析,导致合金中出现大量的非平衡第二相。因此在后续加工前,必须对毛坯铝卷进行均匀化热处理,消除枝晶偏析,具体为在高温下通过扩散来消除枝晶偏析,在步骤(4)中,

均匀化热处理的温度为600~620℃。

9.进一步的,步骤(4)中,冷连轧的终轧压下率为20%~25%,终轧前进行中间退火处理,终轧前铝板厚度为1.25~2mm,终轧后铝板厚度为1~1.5mm。

10.进一步的,本发明均匀化热处理的铝卷经过多道次冷连轧,完成加工硬化,再结晶组织转化为纤维组织,随着冷变形量的增大,合金的抗拉强度、屈服强度增加,而延伸率降低,为消除各向异性,并获得成品厚度的组织性能,在最后一个冷连轧道次前进行中间退火处理,退火时合金内部发生了回复与再结晶,为成品组织性能打下基础,本发明步骤(4)中,中间退火的温度为340~360℃。

11.进一步的,步骤(4)中,采用专用模具冲压,冲压所得成品铝片为椭圆形,用于生产电池壳,提高材料利用率。

12.本发明采用两台倾动式熔保炉,交替为连铸机供给铝液,铝液经过在线除气、过滤,从封闭式铸嘴进入轮带式连续铸造机,经铸造机的结晶轮、钢带表面预处理,获得均匀一致的结晶腔,制得高质量的铸板。同时,连铸时,控制冷却内外冷却水的排布和冷却强度,使之与铸造速度相平衡,保证铸造质量。

13.本发明铸板经热轧后经过在线冷却水槽,吹净板面带水,常温的板带直接进入冷连轧,两个卷取机交替工作,毛坯铝卷打包卸卷,实现连续生产。

14.本发明的有益效果在于:(1)本发明将熔炼、热轧、冷轧工艺串联在一条连续生产线上,由熔炼处理合格的铝液直接生产冷轧卷,减少了现有技术中铸锭至冷轧的诸多处理过程,流程短、碳排放少、产品性能优异;(2)本发明制得的铝片成品抗拉强度为145~190mpa,屈服强度为139~185mpa,延伸率为3%~9%,hv硬度为40~50。

具体实施方式

15.为了使本技术领域的人员更好地理解本发明中的技术方案,下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本发明保护的范围。

16.实施例1一种海洋船舶工业用电池组电池壳铝片的制备方法,包括如下步骤:(1)设计3003铝合金产品化学成分,3003铝合金包括如下重量百分数的化学成分:si 0.5%,fe 0.6%,cu 0.10%,mn 1.3%,ti 0.04%,余量为al及不可避免杂质,将化学成分在两个倾动式熔保炉中熔炼,获得铝液,铝液经过在线除气、过滤;(2)两个倾动式熔保炉交替为轮带式连铸机供给铝液,铝液从封闭式铸嘴进入轮带式连续铸造机,经铸造机的结晶轮、钢带表面预处理,获得均匀一致的结晶腔,制得高质量的铸板。同时,连铸时,控制冷却内外冷却水的排布和冷却强度,使之与铸造速度相平衡,保证铸造质量,获得铸板,铸板厚度为20mm;(3)连铸后铸板的温度为500℃,连铸后的铸板直接进入热轧机热轧处理,热轧采用1+2热连轧三道次轧制,以乳化液为工艺油介质,乳化液浓度3%,乳化液温度为45℃,喷淋

压力为0.3mpa,有效控制轧辊温度和板面质量;热轧后铝板温度控制在再结晶温度以上,提高热轧板性能,热轧压下率为50%,热轧后铝板厚度10mm,热轧后铝板温度控制在350℃,热轧后铝板经过在线冷却水槽冷却,吹净板面带水,常温的板带直接进入冷连轧,冷连轧后铝板厚度为5mm,两个卷取机交替工作,毛坯铝卷打包卸卷,实现连续生产获得毛坯铝卷;(4)将毛坯铝卷均匀化热处理,均匀化热处理的温度为610℃,将均匀化热处理后的铝卷经过多道次冷连轧,完成加工硬化,再结晶组织转化为纤维组织,随着冷变形量的增大,合金的抗拉强度、屈服强度增加,而延伸率降低,为消除各向异性,并获得成品厚度的组织性能,在最后一个冷连轧道次前进行中间退火处理,中间退火处理前铝板厚度为2mm,退火时合金内部发生了回复与再结晶,为成品组织性能打下基础,中间退火的温度为350℃,冷连轧终轧压下率给到25%,成品铝卷厚度为1.5mm,晶粒呈现出轻微的沿轧制方向拉伸,各向异性轻微,抗拉强度和屈服强度符合电池壳拉伸和抗暴试验要求;(5)将冷连轧后成品铝卷采用专用模具冲压,冲压所得成品铝片为椭圆形,符合电池壳尺寸要求。

17.实施例2一种海洋船舶工业用电池组电池壳铝片的制备方法,包括如下步骤:(1)设计3003铝合金产品化学成分,3003铝合金包括如下重量百分数的化学成分:si 0.3%,fe 0.4%,cu 0.16%,mn 1.2%,ti 0.03%,余量为al及不可避免杂质,将化学成分在两个倾动式熔保炉中熔炼,获得铝液,铝液经过在线除气、过滤;(2)两个倾动式熔保炉交替为轮带式连铸机供给铝液,铝液从封闭式铸嘴进入轮带式连续铸造机,经铸造机的结晶轮、钢带表面预处理,获得均匀一致的结晶腔,制得高质量的铸板。同时,连铸时,控制冷却内外冷却水的排布和冷却强度,使之与铸造速度相平衡,保证铸造质量,获得铸板,铸板厚度为22mm;(3)连铸后铸板的温度为480℃,连铸后的铸板直接进入热轧机热轧处理,热轧采用1+2热连轧三道次轧制,以乳化液为工艺油介质,乳化液浓度3%,乳化液温度为48℃,喷淋压力为0.3mpa,有效控制轧辊温度和板面质量;热轧后铝板温度控制在再结晶温度以上,提高热轧板性能,热轧压下率为54%,热轧后铝板厚度10mm,热轧后铝板温度控制在370℃,热轧后铝板经过在线冷却水槽冷却,吹净板面带水,常温的板带直接进入冷连轧,冷连轧后铝板厚度5mm,两个卷取机交替工作,毛坯铝卷打包卸卷,实现连续生产获得毛坯铝卷;(4)将毛坯铝卷均匀化热处理,均匀化热处理的温度为600℃,将均匀化热处理后的铝卷经过多道次冷连轧,完成加工硬化,再结晶组织转化为纤维组织,随着冷变形量的增大,合金的抗拉强度、屈服强度增加,而延伸率降低,为消除各向异性,并获得成品厚度的组织性能,在最后一个冷连轧道次前进行中间退火处理,中间退火处理前铝板厚度为1.95mm,退火时合金内部发生了回复与再结晶,为成品组织性能打下基础,中间退火的温度为340℃,冷连轧终轧压下率给到23%,成品铝卷厚度为1.5mm,晶粒呈现出轻微的沿轧制方向拉伸,各向异性轻微,抗拉强度和屈服强度符合电池壳拉伸和抗暴试验要求;(5)将冷连轧后成品铝卷采用专用模具冲压,冲压所得成品铝片为椭圆形,符合电池壳尺寸要求。

18.实施例3一种海洋船舶工业用电池组电池壳铝片的制备方法,包括如下步骤:

(1)设计3003铝合金产品化学成分,3003铝合金包括如下重量百分数的化学成分:si 0.2%,fe 0.4%,cu 0.20%,mn 1.1%,ti 0.03%,余量为al及不可避免杂质,将化学成分在两个倾动式熔保炉中熔炼,获得铝液,铝液经过在线除气、过滤;(2)两个倾动式熔保炉交替为轮带式连铸机供给铝液,铝液从封闭式铸嘴进入轮带式连续铸造机,经铸造机的结晶轮、钢带表面预处理,获得均匀一致的结晶腔,制得高质量的铸板。同时,连铸时,控制冷却内外冷却水的排布和冷却强度,使之与铸造速度相平衡,保证铸造质量,获得铸板,铸板厚度为25mm;(3)连铸后铸板的温度为520℃,连铸后的铸板直接进入热轧机热轧处理,热轧采用1+2热连轧三道次轧制,以乳化液为工艺油介质,乳化液浓度3%,乳化液温度为50℃,喷淋压力为0.3mpa,有效控制轧辊温度和板面质量;热轧后铝板温度控制在再结晶温度以上,提高热轧板性能,热轧压下率为60%,热轧后铝板厚度为10mm,热轧后铝板温度控制在375℃,热轧后铝板经过在线冷却水槽冷却,吹净板面带水,常温的板带直接进入冷连轧,冷连轧后厚度5mm,两个卷取机交替工作,毛坯铝卷打包卸卷,实现连续生产获得毛坯铝卷;(4)将毛坯铝卷均匀化热处理,均匀化热处理的温度为620℃,将均匀化热处理后的铝卷经过多道次冷连轧,完成加工硬化,再结晶组织转化为纤维组织,随着冷变形量的增大,合金的抗拉强度、屈服强度增加,而延伸率降低,为消除各向异性,并获得成品厚度的组织性能,在最后一个冷连轧道次前进行中间退火处理,中间退火处理前铝板厚度为1.25mm,退火时合金内部发生了回复与再结晶,为成品组织性能打下基础,中间退火的温度为360℃,冷连轧终轧压下率给到20%,成品厚度1mm,晶粒呈现出轻微的沿轧制方向拉伸,各向异性轻微,抗拉强度和屈服强度符合电池壳拉伸和抗暴试验要求;(5)将冷连轧后成品铝卷采用专用模具冲压,冲压所得成品铝片为椭圆形,符合电池壳尺寸要求。

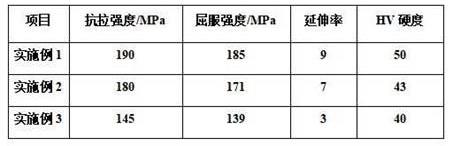

19.取实施例1-3所制得成品铝卷样品,测试其物理性能,具体数据见表1。

20.表1 实施例1-3成品铝卷物理性能数据由表1可以看出,本发明制得的成品铝卷满足电池壳强度及拉伸试验要求,产品性能优异。

21.尽管通过优选实施例的方式对本发明进行了详细描述,但本发明并不限于此。在不脱离本发明的精神和实质的前提下,本领域普通技术人员可以对本发明的实施例进行各种等效的修改或替换,而这些修改或替换都应在本发明的涵盖范围内/任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1