一种适用于大型高温合金铸件的陶瓷型壳背层涂料粉体及其制备方法与流程

1.本发明公开涉及熔模精密铸造技术领域,尤其涉及一种适用于大型高温合金铸件的陶瓷型壳背层涂料粉体及其制备方法。

背景技术:

2.大型高温合金铸件相比于其小型铸件,对陶瓷型壳的性能有着更高的要求,型壳的强度、透气性和溃散性等对大型铸件的质量和成品率影响显著。如型壳溃散性不好,脱壳困难,对大型铸件而言就是致命的。

3.涂料在型壳的制备过程中必不可少,是型壳成型的基础。涂料是由粘结剂如硅溶胶和耐火材料粉体按一定的粉液比配制而成,作为涂料中主要成壳物质耐火材料粉体的成分、粒度、晶相等,对涂料的粘度、悬浮性、触变性、涂挂性有着重要的影响,这些工艺性能在很大程度上决定着型壳的性能。

4.目前国内还没有专用于大型高温合金铸件的制壳涂料用耐火材料粉体,如针对航空发动机机匣这类大型铸件的涂料用粉体。这给实际生产带来很多不便,一个突出表现就是陶瓷型壳制备往往要随着出现的问题而调整工艺,如型壳强度不足,就增加涂挂层数,增加型壳厚度;涂料粘度过高或过低,就调节粉液比等。陶瓷型壳的性能得不到保证,也就无法保证铸件的质量。

技术实现要素:

5.鉴于此,本发明公开提供了一种适用于大型高温合金铸件的陶瓷型壳背层涂料粉体及其制备方法,以克服现有技术中的材料均不适用于大型高温合金铸件制备的缺陷。

6.首先,本发明提供了一种适用于大型高温合金铸件的陶瓷型壳背层涂料粉体,包括混合粉体、有机纤维和触变剂,按照质量百分数计,所述混合粉体包括熔融石英粉 70~85%,球形方石英粉10~20%,白碳黑5~10%;所述有机纤维占混合粉体总质量的 1~1.5%,所述触变剂占混合粉体总质量的0.2~0.5%。

7.优选地,按照质量百分比计,所述熔融石英粉包括:粒度为30~50目的颗粒10~15%, d50为45~50微米的颗粒60~70%。

8.优选地,所述球形方石英粒度d50为12~15微米。

9.优选地,所述白碳黑的粒度d50为0.2~0.3微米。

10.优选地,所述有机纤维的长度为4-6mm,直径为15~17μm。

11.优选地,所述触变剂的粒度为325目。

12.优选地,所述熔融石英粉中二氧化硅含量≥99.7%;球形方石英粉中二氧化硅含量≥ 99.5%;白碳黑中二氧化硅含量≥99.8%。

13.第二方面,一种适用于大型高温合金铸件的陶瓷型壳背层涂料粉体的制备方法,包括如下步骤:

14.1)预处理有机纤维;

15.2)将预处理后的有机纤维浸入到硅烷偶联剂乙醇溶液中,采用超声波进行振荡分散后取出纤维,置于滤纸表面自然挥发干燥;

16.3)按配制比例称取球形方石英粉、白碳黑、触变剂进行混合,得到初步混合料;

17.4)将步骤2)中得到的有机纤维加入到所述初步混合料中,得到混合料;

18.5)按配制比例称取熔融石英粉,加入到步骤4)得到的混合料中,最终得到所述陶瓷型壳背层涂料粉体。

19.优选地,步骤1)预处理有机纤维包括:将溶液质量百分含量为20~30%有机纤维浸入到溶液质量百分含量为2%的硅烷偶联剂乙醇溶液中,采用超声波振荡分散15分钟。

20.本发明提供的一种适用于大型高温合金铸件的陶瓷型壳背层涂料粉体及其制备方法,所述陶瓷型壳背层涂料粉体悬浮性、触变性良好,涂挂性能优良,采用其制备的陶瓷型壳强度高,不开裂,透气性和溃散性好,铸件的质量和成品率高。

21.应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本发明的公开。

具体实施方式

22.以下示例性实施例中所描述的实施方式并不代表与本发明相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本发明的一些方面相一致的系统的例子。

23.为解决现有技术中,缺乏专用于大型高温合金铸件的材料粉体,而导致在制备大型铸件时的性能得不到保证等问题,本实施方案提供了一种适用于大型高温合金铸件的陶瓷型壳背层涂料粉体,包括混合粉体、有机纤维和触变剂,按照质量百分数计,混合粉体包括熔融石英粉70~85%,球形方石英粉10~20%,白碳黑5~10%;上述有机纤维占混合粉体总质量的1~1.5%,上述触变剂占混合粉体总质量的0.2~0.5%。

24.应用本实施方案提供的上述粉体材料,按一定粉液比加入到粘结剂硅溶胶中,同时加入适量的润湿剂、消泡剂等,经过充分搅拌分散,即可制得粘度适宜、悬浮稳定、涂挂性能良好的制壳浆料。

25.上述粉体材料中引入了球形方石英粉,球形方石英粉的加入有助于改善浆料的均匀性和流动性能,应用粉体材料时能够提高陶瓷型壳的高温强度和气孔率,同时在降温过程中由于晶型转变在型壳内部形成网状微裂纹,改善了型壳的溃散性,易于脱壳。

26.粉体材料中引入的白碳黑提高了涂料的悬浮性能,在涂料中起到了矿化剂的作用,提高型壳的高温强度。

27.粉体材料中引入的触变剂,使整体涂料具有良好的触变性,即在搅拌和浸渍过程中,涂料粘度相对较低,而涂挂后处于静止状态的涂料粘度增大,改善了涂料涂挂的均匀性,减少流挂现象发生。

28.粉体材料中引入的有机纤维,可有效提高型壳的室温强度,防止开裂,烧失后提高了型壳的气孔率,有助于排气和改善型壳的溃散性。

29.本发明所提供的粉料成壳后,其中的有机纤维烧失,sio2含量占99%以上,保证了型壳材料热膨胀系数低,抗热震性能好的要求。

30.按照质量百分比计,上述熔融石英粉包括:粒度为30~50目的颗粒10~15%,d50为 45~50微米的颗粒60~70%。

31.上述球形方石英粒度d50为12~15微米。

32.上述白碳黑的粒度d50为0.2~0.3微米。

33.上述有机纤维的长度为4-6mm,直径为15~17μm;有机纤维可选择聚丙烯纤维、尼龙纤维、涤纶纤维中的一种。

34.上述触变剂的粒度为小于320目,应用时可选择硅酸镁铝或有机膨润土中的一种;

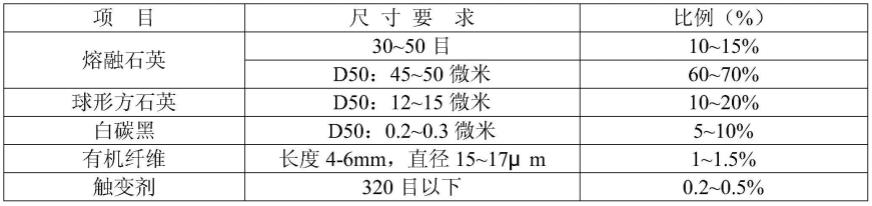

35.表1:各原料规格要求及在本实施例中的配比(wt%)

[0036][0037]

上述熔融石英粉中二氧化硅含量≥99.7%;球形方石英粉中二氧化硅含量≥99.5%;白碳黑中二氧化硅含量≥99.8%。

[0038]

本发明采用原料化学成分分析如表2所示。

[0039]

表2:熔融石英、方石英、白碳黑化学成分分析(wt%):

[0040][0041][0042]

另一方面,本实施方案还提供了一种适用于大型高温合金铸件的陶瓷型壳背层涂料粉体的制备方法,包括如下步骤:

[0043]

1)预处理有机纤维;

[0044]

2)将预处理后的有机纤维浸入到硅烷偶联剂乙醇溶液中,采用超声波进行振荡分散后取出纤维,置于滤纸表面自然挥发干燥;

[0045]

3)按配制比例称取球形方石英粉、白碳黑、触变剂进行混合,得到初步混合料;

[0046]

混合时可采用高速混料机进行搅拌混合,混合时间5~10分钟,混合后转移到混料机中,混料机可选用v型混料机或双锥混料机;

[0047]

4)将步骤2)中得到的有机纤维加入到所述初步混合料中,得到混合料;

[0048]

具体地,可将有机纤维加入到上述型混料机中,控制混料转速,混合时间5~10分钟;

[0049]

5)按配制比例称取熔融石英粉,加入到步骤4)得到的混合料中,最终得到所述陶瓷型壳背层涂料粉体。

[0050]

具体地,按配制比例称取熔融石英粉,加入到上述混料机中,控制混料转速,混合时间20~30分钟。

[0051]

进一步地,步骤1)预处理有机纤维包括:将溶液质量百分含量为20~30%有机纤维浸入到溶液质量百分含量为2%的硅烷偶联剂乙醇溶液中,采用超声波振荡分散15分钟。

[0052]

本实施所提供的粉体中熔融石英和球形方石英构成耐火粉料主体。熔融石英中的 30~50目粗颗粒在涂挂过程中能够起到锚定作用,有助于相邻两层壳层的联结过渡,粒度较细的熔融石英和球形方石英则与上述粗石英颗粒形成良好的级配,使型壳结构致密,提高型壳强度。球形方石英在浆料中易于分散,有效改善了浆料的均匀性和流动性能,同时因为其为高熔点相,在高温浇铸条件下能够加快石英玻璃析晶速率,并与石英玻璃形成交叉互锁,从而提高了型壳的高温稳定性,同时,由于球形方石英抑制了液相烧结的进程,有助于保持粉料堆积形成的气孔的尺寸及数量,维持了型壳的透气性,最后,在浇铸后的冷却过程中,β-方石英在180~270℃时转化为α-方石英,产生约3%的体积收缩,会在型壳内部形成网状微裂纹,气孔的增加和微裂纹的形成,改善了型壳的溃散性,易于脱壳。

[0053]

配方中的白碳黑与硅溶胶具有很好的亲合性,易于在粘结剂中分散,在按一定粉液比配制的涂料中,均匀分散的白碳黑颗粒间可以通过氢键互相联结,在液体中形成一种网络结构,有助于使涂料长时间保持良好的悬浮性,同时,白碳黑具有较大的比表面积,在型壳烧结过程中能够起到矿化剂的作用。

[0054]

有机纤维的引入,一方面在型壳成型时,可以在型壳中形成三维乱向结构,提高型壳的室温强度,并防止型壳在干燥过程中开裂,另一方面,在高温下有机纤维烧失,留下的孔隙提高了型壳的透气性和溃散性。

[0055]

触变剂能在涂料体系中建立“卡片宫”式的三维立体网格结构,对涂料体系内的分散体进行分割锁紧,在不受干扰的情况下体系的粘度随着时间推移不断增大直到趋于稳定,而在受到超过其屈服值的剪切作用时,这种“卡片宫”结构又被打开而破坏,涂料的粘度随之下降。触变剂的引入,可有效调节涂料的涂挂性能。

[0056]

为更好阐释本发明的技术手段及产品效果,以下对本发明的优选实施例进行说明。

[0057]

实施例1

[0058]

原料配制比例

[0059]

按质量百分比计,粉体原料配制比例见表3。

[0060]

表3粉体原料配比(wt%)

[0061][0062]

其中尼龙纤维与硅酸镁铝各自加入比例均为占熔融石英、方石英、白碳黑三者总质量的百分比。

[0063]

原料化学成分如表2所示。

[0064]

粉体配制方法

[0065]

a.有机纤维处理

[0066]

配制浓度为2%的硅烷偶联剂乙醇溶液,将溶液质量20%尼龙纤维浸入到配制好的溶液中,并用超声波进行振荡分散,15分钟后取出纤维,置于滤纸表面自然挥发干燥。

[0067]

b.粉体制备

[0068]

首先,按表3比例称取方石英、白碳黑、触变剂,采用高速混料机进行搅拌混合,混合时间5分钟,然后转移到v型混料器中;

[0069]

其次,按表3比例称取经过处理的聚丙烯纤维,加入到上述v型混料机中,调节v型混料器转速在60转/分钟,混合时间5分钟;

[0070]

最后,按表3比例称取熔融石英粉,加入到v型混料机中,调节v型混料器转速在60转 /分钟,混合时间20分钟。

[0071]

混合完成后即得本发明所提供的粉料。

[0072]

实施例2

[0073]

本发明提供的粉体及配制方法如下:

[0074]

原料配制比例

[0075]

按质量百分比计,粉体原料配制比例见表4。

[0076]

表4粉体原料配比(wt%)

[0077][0078]

其中聚丙烯纤维与硅酸镁铝各自加入比例均为占熔融石英、方石英、白碳黑三者总质量的百分比。

[0079]

粉体配制方法

[0080]

a.有机纤维处理

[0081]

配制浓度为2%的硅烷偶联剂乙醇溶液,将溶液质量20%聚丙烯纤维浸入到配制好的溶液中,并用超声波进行振荡分散,15分钟后取出纤维,置于滤纸表面自然挥发干燥。

[0082]

b.粉体制备

[0083]

首先,按表3比例称取方石英、白碳黑、触变剂,采用高速混料机进行搅拌混合,混合时间5分钟,然后转移到v型混料器中;

[0084]

其次,按表3比例称取经过处理的聚丙烯纤维,加入到上述v型混料机中,调节v型混料器转速在60转/分钟,混合时间5分钟;

[0085]

最后,按表3比例称取熔融石英粉,加入到v型混料机中,调节v型混料器转速在60转 /分钟,混合时间20分钟。

[0086]

混合完成后即得本发明所提供的粉料。

[0087]

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本技术旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或

者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由权利要求指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1