钼铜合金型材的制备方法

1.本发明属于复合材料制备及改型加工技术领域,涉及一种钼铜合金型材的制备方法。

背景技术:

2.随着微电子技术领域集成电路向存储大容量化、高速化,组装件向小型化、薄型化方向的发展,要求封装热沉材料满足“三高一低”要求,即

①

材料的导热导电性能要好,能够将半导体芯片在工作时所产生的热量及时地散发出去,

②

材料要具有较低的热膨胀系数,良好的匹配性、钎焊性和耐蚀性,

③

材料要有足够的强度、刚度和成型性,

④

材料的成本尽可能的低,以满足大规模商业化应用的要求。目前为止,传统的单一金属(al、cu、mo、w)或合金(kovar合金、invar合金)已经不能满足高集成度芯片和线路的要求。金属基钼铜复合材料是由钼与铜所组成的既不互溶又不形成金属间化合物的两相单体均匀混合的组织,钼铜合金兼有mo的高熔点、高密度、抗电蚀性强、低热膨胀系数以及cu的高导电率、导热率、一定的塑形性等优良特性,并且可通过其组成比例的改变控制和调整材料相应的力学及物理性能。正是这种特性,使得钼铜合金可广泛应用于电子封装、散热器等领域。然而,由于钼与铜熔点差异较大、在平衡条件下溶解度极低、电负性差异显著,采用传统工艺制备出的合金材料致密度低、导电导热性能较差。因此,寻找一种经济高效的技术工艺来制备出性能更加优异的钼铜合金材料就显得非常有必要。

技术实现要素:

3.本发明的目的是提供一种钼铜合金型材的制备方法,该方法制备的铜钼合金型材解决了传统钼铜合金制备过程中存在的致密度低、导热导电性能差、膨胀系数高的问题。

4.本发明所采用的技术方案是,钼铜合金型材的制备方法,具体包括如下步骤:

5.步骤1,制备铜包覆钼复合粉体;

6.步骤2,根据步骤1所得产物与补充钼粉、诱导铜粉,制备混合粉体;

7.步骤3,对步骤2制备的混合粉体进行冷压成型处理;

8.步骤4,将步骤3冷压成型进行溶渗烧结,得到钼铜合金坯块;

9.步骤5,对步骤4进行溶渗烧结后的钼铜合金坯块进行叠层轧制,得到钼铜合金板;

10.步骤6,对步骤5得到的钼铜合金板进行磨削加工,即得。

11.本发明的特点还在于:

12.步骤1的具体过程为:

13.步骤1.1,将钼粉在无水乙醇溶剂中进行超声清洗15~30min,并干燥烘干;步骤1.2,将步骤1.1制备的样品在浓度为10~20g/l氢氧化钠溶液中清洗25~40min以去除表面附着的油脂,将去油后的钼粉浸泡在浓度为35%~40%的盐酸中,粗化25~40min;

14.步骤1.3,将经步骤1.2处理后的钼粉加入化学镀液中,化学镀过程在集热式磁力搅拌器中进行,集热式磁力搅拌器保持镀液温度为55~60℃,向化学镀液中逐滴加入10%

~15%的氢氧化钠溶液,调节镀液ph值12~13,当达到规定ph值区间时,经过25~30s孕育期后,反应开始,会有气泡逐渐逸出,当镀液气泡消失时,则化学镀完成;

15.步骤1.4,在还原气氛下于300~500℃固化烧结1~2小时,得到铜包覆钼复合粉体,包覆粉体中铜含量占比17%~19%。

16.步骤2的具体过程为:将步骤1制备的铜包覆钼复合粉体与补充钼粉、诱导铜粉在混料机中机械混合30~90min,在混料时添加10~20ml/kg的汽油溶剂,最终得到均匀的混合粉体。

17.步骤3的具体过程为:称取步骤2所得的混合粉体,装入钢制钢压模具的型腔内进行冷压成型,选取压制压力为600~800mpa,保压时间10~15s,最后脱模得到尺寸、形状确定的坯块。

18.步骤4的具体过程为:将步骤3冷压成型的生坯装在石墨舟或陶瓷舟中,将待溶渗的铜块周围用氧化铝砂子填埋,然后在保护气氛下以6~10℃/min的速度升温至1300~1350℃,气体流量是1~2l/h,停留90~120min后随炉冷却,随后得到烧结好的钼铜合金。

19.步骤5的具体过程为:将步骤4溶渗烧结得到的钼铜合金坯块上下各加一层厚度约5~10毫米的冷轧钢板,轧制板层之间涂抹防黏纳米al2o3涂层,轧制温度为700~800℃,然后在轧机上进行不同道次轧制,最后再经过300~330℃,保温1~2h,退火热处理后经机床加工,得到钼铜合金板。

20.步骤6的具体过程为:将步骤5得到的钼铜合金板,先用固体喷砂去除表面的氧化物,然后在平面磨床上进行上下表面的磨削加工,表面粗糙度不低于ra0.3,最后剪裁成所需尺寸,即得。

21.本发明的有益效果是,本发明提供的钼铜合金型材的制备方法,不仅得到的板材厚度变化范围大(可以在0.1~5mm之间任意要求),而且有效解决了制备钼铜合金板材组织分布均匀性差、致密度低、导热导电性能差、线膨胀系数高的难题,所制备的钼铜复合材料力学性能和物理性能等综合性能好,且有无切屑少切屑、经济快速的特点。

附图说明

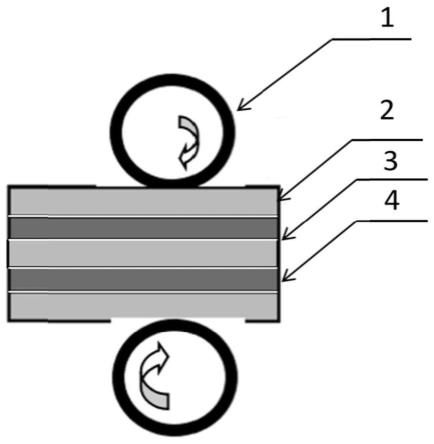

22.图1是本发明钼铜合金型材的制备方法中采用的薄板叠轧组件示意图;

23.图2(a)~(c)是本发明钼铜合金型材的制备方法实施例1中采用化学镀技术制备的铜包覆钼复合粉体的sem及eds照片;

24.图3(a)、(b)是采用本发明钼铜合金型材的制备方法实施例1得到的mo70cu轧制前后的金相组织照片。

25.图中,1.轧辊,2.冷轧钢板,3.al2o3涂层,4.合金坯块。

具体实施方式

26.下面结合附图和具体实施方式对本发明进行详细说明。

27.本发明钼铜合金型材的制备方法,具体包括如下步骤:

28.步骤1,钼粉上化学镀铜;

29.将市售的原始钼粉(粒径为5~10微米)在无水乙醇溶剂中进行超声清洗15~30min,并干燥烘干。随后,将样品在浓度为10~20g/l氢氧化钠溶液中清洗25~40min以去

除表面附着的油脂等残留物。将去油后的钼粉浸泡在浓度为35%~40%的盐酸中,粗化25~40min,以改善钼粉的表面形貌,使得铜更好的附着在钼粉表面。最后将预处理后的钼粉加入化学镀液中,化学镀过程在集热式磁力搅拌器中进行,集热式磁力搅拌器保持镀液温度为55~60℃,转子转速为300r/min,向镀液中逐滴加入10%~15%的氢氧化钠溶液,调节镀液ph值12~13,当达到规定ph值区间时,经过25~30s孕育期后,反应开始,会有气泡逐渐逸出,当镀液由最初的蓝灰色转变成暗红色,镀液气泡消失,则化学镀完成。在反应各个阶段完成后都需用去离子水清洗3~5遍再用酒精清洗2~4遍。化学镀溶液的组成如表1所示。最后在还原气氛(氢气或真空)下于300~500℃固化烧结1~2小时,得到成分、粒径、球形度均可调控的铜包覆钼复合粉体,包覆粉体中铜含量占比17%~19%。

30.表1化学镀溶液参数及配比

31.成分浓度含量(%)五水硫酸铜20g/l27.8甲醛溶液20ml/l14.8酒石酸钾钠10g/l19.1乙二胺四乙酸二钠18g/l38.3

32.步骤2,混料;

33.将步骤1制备的铜包覆钼复合粉体(包覆粉体中铜含量按18%计算),包覆粉取值采取优先原则,包覆粉与补充钼粉、诱导铜粉(粒径为50~80微米)相互搭配,按要求百分比计算出三种粉体的配比比例如表2所示,将计算好的铜粉、钼粉和铜包覆钼粉在混料机中机械混合30~90min。在混料时添加10~20ml/kg的溶剂汽油以加快混合效率,同时添加2%的丁钠橡胶溶液(将丁钠橡胶溶解在溶剂汽油中达到饱和溶液),最终得到均匀的混合粉体。

34.表2不同成分钼铜合金粉体的配比比例(%)

[0035][0036]

步骤3,成型;

[0037]

首先确定钼铜合金坯块成型尺寸为100mm

×

60mm

×

10mm的长方体,计算不同成分钼铜合金板材的质量(方法是,钼铜合金坯块的质量=坯块的体积60cm3×

该成分的理论密度见表2

×

85%),然后称取步骤2相应的混合粉末,装入高速钢制钢压模具的型腔内进行冷压成型,选取压制压力为600~800mpa,保压时间10~15s,最后脱模得到尺寸、形状确定的坯块。

[0038]

步骤4,溶渗烧结;

[0039]

将步骤3冷压成型的生坯装在石墨舟或陶瓷舟中,将待溶渗的铜块(可以用纯铜型材加工,也可用纯铜粉体成型)放置在压坯的上端(具体量的计算方法,渗铜的质量=坯块的体积60cm3×

该成分的理论密度见表2

×

15%),周围用粒度100目的氧化铝砂子填埋。然后放在高温气氛保护炉中缓慢加热(升温速度为6~10℃/min)升温至1300~1350℃,所用的保护气氛为氢气,既能还原粉体或坯块吸附的氧,也有利于坯块中的原子扩散,加速坯块致密化,气体流量是1~2l/h,停留90~120min后随炉冷却,随后得到烧结好的钼铜合金。

[0040]

步骤5,叠层轧制;

[0041]

将步骤4溶渗烧结得到的钼铜合金坯块上下各加一层厚度约5~10毫米的冷轧钢板(钢板平面尺寸比坯块大1~3倍),轧制板层之间涂抹防黏纳米al2o3涂层,叠轧组件如图1所示,叠轧组件包括轧辊1、冷轧钢板2、al2o3涂层3及合金坯块4;轧制温度为700~800℃,然后在轧机上进行不同道次轧制(每道次完成后均要放入加热炉中加热到上述温度),最终使钼铜合金块的轧制成要求尺寸厚度、且表面平整度高的板材。最后再经过300~330℃,保温1~2h,退火热处理后经机床加工,得到尺寸结构、性能均满足要求的薄复合板材。采用此叠层轧制不仅防止表面被氧化,而且能得到厚度均匀、表面平整的薄板(厚度可达0.1毫米左右)。同时为了提高轧制效率可多层轧制(同时叠放多个合金坯块,但各合金坯块层之间必须用钢板隔开)。

[0042]

步骤6,磨削加工;

[0043]

将步骤5得到的满足尺寸要求钼铜合金板,先用固体喷砂去除表面的氧化物,然后在平面磨床上进行上下表面的磨削加工,表面粗糙度不低于ra0.3,最后剪裁成所需尺寸,达到用户要求的钼铜合金板材。

[0044]

实施例1

[0045]

制备尺寸为100

×

100

×

1mm的mo70cu30合金板材。

[0046]

步骤1,钼粉上化学镀铜;

[0047]

将市售的原始钼粉(粒径为5~10微米)在无水乙醇溶剂中进行超声清洗15min,并干燥烘干。随后,将样品在浓度为10g/l氢氧化钠溶液中清洗25min以去除表面附着的油脂等残留物。将去油后的钼粉浸泡在浓度为35%的盐酸中,粗化25min,以改善钼粉的表面形貌,使得铜更好的附着在钼粉表面。最后将预处理后的钼粉加入化学镀液中,化学镀过程在集热式磁力搅拌器中进行,集热式磁力搅拌器保持镀液温度为60℃,转子转速为300r/min,向镀液中逐滴加入15%的氢氧化钠溶液,调节镀液ph值到13,当达到规定ph值区间时,经过25s孕育期后,反应开始。反应过程中会有气泡逐渐逸出,当镀液由最初的蓝灰色转变成暗红色,化学镀完成。反应各个阶段完成后都需用去离子水清洗3遍,再用酒精清洗2遍。最后在还原气氛(氢气或真空)下于300℃固化烧结1小时,得到成分、粒径、球形度均可调控且包覆占比为18%的包覆粉体。

[0048]

步骤2,混料;

[0049]

按配比比例直接称取包覆粉586.26g。

[0050]

步骤3,成型;

[0051]

将步骤2称取的粉体装在高速钢制的钢压模具中冷压成型,所选取的压制压力为450mpa,保压时间为10s,脱模后得到mo70cu30压坯。

[0052]

步骤4,溶渗烧结;

[0053]

将步骤3冷压成型的压坯装在石墨舟中,将待溶渗的铜块(直接用纯铜型材)放置在压坯的上端,周围用粒度100目的氧化铝砂子填埋。然后放在高温气氛保护炉中缓慢加热(升温速度为8℃/min)升温至1300℃,所用的保护气氛为氢气,气体流量是1.1l/h。停留90min后随炉冷却,随后得到烧结好的钼铜合金坯块。

[0054]

步骤5,叠层轧制;

[0055]

将步骤4溶渗烧结得到的钼铜合金坯块上下各加一层厚度约5~10毫米的冷轧钢板(钢板平面尺寸比坯块大1~3倍),在板层之间涂抹防黏纳米al2o3涂层,将此组合件加热到800℃,然后在轧机上进行不同道次轧制(每道次完成后均要放入加热炉中加热到上述温度),最终使钼铜合金块的轧制成要求的厚度尺寸、且表面平整度高的板材。再经过300℃,保温1.5h,退火热处理后经车床加工,得到结构形状、性能均满足要求的薄复合板材。

[0056]

步骤6,磨削加工;

[0057]

将步骤5得到的满足尺寸要求钼铜合金板,先用固体喷砂去除表面的氧化物,然后在平面磨床上进行上下表面的磨削加工,表面粗糙度不低于ra0.3,最终达到用户要求的钼铜合金板材。

[0058]

在本实施例1制备过程中,图2(a)为铜包覆钼复合粉体sem形貌图,可以看出mo粉表面生长着细小且均匀的球形或哑铃型颗粒,mo粉表面被完全包覆,包覆效果较好,包覆粉体的形状趋于球状,包覆后粉粒径约4~6μm,为验证复合粉体的核壳结构,图2(b)(c)为核壳结构铜包覆钼复合粉体的截面结构及线扫描分布图,可看出单个粉体颗粒外层元素是cu,内层元素是mo,镀层清晰可见,镀层厚度为1μm。

[0059]

图3(a)为mo70cu30合金轧制前组织照片,其中颗粒状部分为铜,基体为钼,从图中可以看出,颗粒状的铜相均匀分布在基体钼相中,铜相约占总体积的30%左右,两相组织分布均匀、无明显孔洞、团聚等缺陷,组织中未见其它物相存在。图3(b)为mo70cu30合金沿轧向纵截面的组织照片。从图中可以看出钼颗粒经过热轧之后组织发生了明显的塑性变形,即沿轧制方向发生了一定程度的拉长,且可以看出合金经过轧制之后有着明显的轧制流线,铜的网络状结构更为明显,铜相分布更为弥散均匀。铜相致密且均匀的网络状分布大大提高了钼铜合金的致密度,可有效提升材料的导电导热性。

[0060]

实施例2

[0061]

制备尺寸为200

×

200

×

1mm的mo60cu40合金板材料。

[0062]

步骤1,钼粉上化学镀铜

[0063]

将市售的原始钼粉(粒径为5~10微米)在无水乙醇溶剂中进行超声清洗20min,并干燥烘干。随后,将样品在浓度为10g/l氢氧化钠溶液中清洗25min以去除表面附着的油脂等残留物。将去油后的钼粉浸泡在浓度为35%的盐酸中,粗化25min,以改善钼粉的表面形貌,使得铜更好的附着在钼粉表面。最后将预处理后的钼粉加入化学镀液中,化学镀过程在集热式磁力搅拌器中进行,集热式磁力搅拌器保持镀液温度为60℃,转子转速为300r/min,向镀液中逐滴加入15%的氢氧化钠溶液,调节镀液ph值到13,当达到规定ph值区间时,经过25s孕育期后,反应开始。反应过程中会有气泡逐渐逸出,当镀液由最初的蓝灰色转变成暗红色,化学镀完成。反应各个阶段完成后都需用去离子水清洗3遍,再用酒精清洗2遍。最后在还原气氛(氢气或真空)下于300℃固化烧结1小时,得到成分、粒径、球形度均可调控且包覆占比为18%的包覆粉体。

[0064]

步骤2,混料;

[0065]

按配比比例称取包覆粉703.54g,诱导铜粉115.66g。将称取后的诱导铜粉和包覆粉在混料机中机械混合50min。在混料时添加18ml/kg的溶剂汽油以加快混合效率,最终得到均匀的混合粉末。

[0066]

步骤3,成型;

[0067]

将步骤2称取的粉体装在高速钢制的钢压模具中冷压成型,所选取的压制压力为520mpa,保压时间为12s,脱模后得到mo60cu40压坯。

[0068]

步骤4,溶渗烧结

[0069]

将步骤3冷压成型的压坯装在石墨舟中,将待溶渗的铜块(直接用纯铜型材)放置在压坯的上端,周围用粒度100目的氧化铝砂子填埋。然后放在高温气氛保护炉中缓慢加热(升温速度为8℃/min)升温至1300℃,所用的保护气氛为氢气,气体流量是1.1l/h。停留90min后随炉冷却,随后得到烧结好的钼铜合金坯块。

[0070]

步骤5,叠层轧制;

[0071]

将步骤4溶渗烧结得到的钼铜合金坯块上下各加一层厚度约5~10毫米的冷轧钢板(钢板平面尺寸比坯块大1~3倍),在板层之间涂抹防黏纳米al2o3涂层,将此组合件加热到800℃,然后在轧机上进行不同道次轧制(每道次完成后均要放入加热炉中加热到上述温度),最终使钼铜合金块的轧制成要求的厚度尺寸、且表面平整度高的板材。再经过300℃,保温1.5h,退火热处理后经车床加工,得到尺寸结构、性能均满足要求的薄复合板材。

[0072]

步骤6,磨削加工;

[0073]

将步骤5得到的满足尺寸要求钼铜合金板,先用固体喷砂去除表面的氧化物,然后在平面磨床上进行上下表面的磨削加工,表面粗糙度不低于ra0.3,最终达到用户要求的钼铜合金板材。

[0074]

实施例3

[0075]

制备尺寸为150

×

150

×

0.5mm的mo50cu50合金片材料。

[0076]

步骤1,钼粉上化学镀铜

[0077]

将市售的原始钼粉(粒径为5~10微米)在无水乙醇溶剂中进行超声清洗25min,并干燥烘干。随后,将样品在浓度为10g/l氢氧化钠溶液中清洗25min以去除表面附着的油脂等残留物。将去油后的钼粉浸泡在浓度为35%的盐酸中,粗化25min,以改善钼粉的表面形貌,使得铜更好的附着在钼粉表面。最后将预处理后的钼粉加入化学镀液中,化学镀过程在集热式磁力搅拌器中进行,集热式磁力搅拌器保持镀液温度为60℃,转子转速为300r/min,向镀液中逐滴加入15%的氢氧化钠溶液,调节镀液ph值到13,当达到规定ph值区间时,经过25s孕育期后,反应开始。反应过程中会有气泡逐渐逸出,当镀液由最初的蓝灰色转变成暗红色,化学镀完成。反应各个阶段完成后都需用去离子水清洗3遍,再用酒精清洗2遍。最后在还原气氛(氢气或真空)下于300℃固化烧结1小时,得到成分、粒径、球形度均可调控且包覆占比为18%的包覆粉体。

[0078]

步骤2,混料;

[0079]

按配比比例称取包覆粉353.62g,诱导铜粉131.18g。将称取后的诱导铜粉和包覆粉在混料机中机械混合35min。在混料时添加18ml/kg的溶剂汽油以加快混合效率,最终得到均匀的混合粉末。

[0080]

步骤3,成型;

[0081]

将步骤2称取的粉体装在高速钢制的钢压模具中冷压成型,所选取的压制压力为500mpa,保压时间为10s,脱模后得到mo50cu50压坯。

[0082]

步骤4,溶渗烧结;

[0083]

将步骤3冷压成型的压坯装在石墨舟中,将待溶渗的铜块(直接用纯铜型材)放置在压坯的上端,周围用粒度100目的氧化铝砂子填埋。然后放在高温气氛保护炉中缓慢加热(升温速度为8℃/min)升温至1300℃,所用的保护气氛为氢气,气体流量是1.1l/h。停留90min后随炉冷却,随后得到烧结好的钼铜合金坯块。

[0084]

步骤5,叠层轧制;

[0085]

将步骤4溶渗烧结得到的钼铜合金坯块上下各加一层厚度约5~10毫米的冷轧钢板(钢板平面尺寸比坯块大1~3倍),在板层之间涂抹防黏纳米al2o3涂层,将此组合件加热到800℃,然后在轧机上进行不同道次轧制(每道次完成后均要放入加热炉中加热到上述温度),最终使钼铜合金块的轧制成要求的厚度尺寸、且表面平整度高的板材。再经过300℃,保温1.5h,退火热处理后经车床加工,得到尺寸结构、性能均满足要求的薄复合板材。

[0086]

步骤6,磨削加工;

[0087]

将步骤5得到的满足尺寸要求钼铜合金板,先用固体喷砂去除表面的氧化物,然后在平面磨床上进行上下表面的磨削加工,表面粗糙度不低于ra0.3,最终达到用户要求的钼铜合金板材。

[0088]

实施例4

[0089]

制备尺寸为φ100mm

×

1mm的mo80cu20合金片材料。

[0090]

步骤1,钼粉上化学镀铜;

[0091]

将市售的原始钼粉(粒径为5~10微米)在无水乙醇溶剂中进行超声清洗30min,并干燥烘干。随后,将样品在浓度为10g/l氢氧化钠溶液中清洗25min以去除表面附着的油脂等残留物。将去油后的钼粉浸泡在浓度为35%的盐酸中,粗化25min,以改善钼粉的表面形貌,使得铜更好的附着在钼粉表面。最后将预处理后的钼粉加入化学镀液中,化学镀过程在集热式磁力搅拌器中进行,集热式磁力搅拌器保持镀液温度为60℃,转子转速为300r/min,向镀液中逐滴加入15%的氢氧化钠溶液,调节镀液ph值到13,当达到规定ph值区间时,经过25s孕育期后,反应开始。反应过程中会有气泡逐渐逸出,当镀液由最初的蓝灰色转变成暗红色,化学镀完成。反应各个阶段完成后都需用去离子水清洗3遍,再用酒精清洗2遍。最后在还原气氛(氢气或真空)下于300℃固化烧结1小时,得到成分、粒径、球形度均可调控且包覆占比为18%的包覆粉体。

[0092]

步骤2,混料;

[0093]

按配比比例直接称取包覆粉582.76g。

[0094]

步骤3,成型;

[0095]

将步骤2称取的粉体装在高速钢制的钢压模具中冷压成型,所选取的压制压力为500mpa,保压时间为10s,脱模后得到尺寸为mo50cu50压坯。

[0096]

步骤4,溶渗烧结;

[0097]

将步骤3冷压成型的压坯装在石墨舟中,将待溶渗的铜块(直接用纯铜型材)放置在压坯的上端,周围用粒度100目的氧化铝砂子填埋。然后放在高温气氛保护炉中缓慢加热

(升温速度为8℃/min)升温至1300℃,所用的保护气氛为氢气,气体流量是1.1l/h。停留90min后随炉冷却,随后得到烧结好的钼铜合金坯块。

[0098]

步骤5,叠层轧制;

[0099]

将步骤4溶渗烧结得到的钼铜合金坯块上下各加一层厚度约5~10毫米的冷轧钢板(钢板平面尺寸比坯块大1~3倍),在板层之间涂抹防黏纳米al2o3涂层,将此组合件加热到800℃,然后在轧机上进行不同道次轧制(每道次完成后均要放入加热炉中加热到上述温度),最终使钼铜合金块的轧制成要求的厚度尺寸、且表面平整度高的板材。再经过300℃,保温1.5h,退火热处理后经车床加工,得到尺寸结构、性能均满足要求的薄复合板材。

[0100]

步骤6,磨削加工;

[0101]

将步骤5得到的满足尺寸要求钼铜合金板,先用固体喷砂去除表面的氧化物,然后在平面磨床上进行上下表面的磨削加工,表面粗糙度不低于ra0.3,最终达到用户要求的钼铜合金板材。

[0102]

表3所制钼铜合金板或片的性能

[0103]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1