一种溅射用沉积环及其应用的制作方法

1.本发明属于半导体加工技术领域,具体涉及一种溅射用沉积环及其应用。

背景技术:

2.溅射镀膜是一种真空薄膜沉积技术,在真空条件下,利用离子源产生的离子,在真空中经过加速聚集,而形成高速度的离子束流,轰击固体表面,离子和固体表面原子发生动能交换,使固体表面的原子离开固体并沉积在基板材料晶圆表面的技术。

3.在溅射镀膜过程中,大量表面原子溅射飞散出来会沉积于基板上制成薄膜材料,分散部分就会沉积在溅射基台,为了保护溅射基台,会在晶圆上方安装沉积环和工艺套件,防止溅射的原子掉落腔室免于沉积。

4.如cn212392209u公开了一种用于在多阴极处理腔室中使用的工艺配件、多阴极处理腔室和用于在多阴极处理腔室中使用的工艺配件部件,包括:锥形屏蔽物、可旋转的屏蔽物、护罩、内部沉积环、外部沉积环或盖环。内部沉积环,具有腿部分、平直部分、第一凹部与第一唇部,平直部分从腿部分向内延伸,第一凹部从平直部分向内延伸,第一唇部从第一凹部的最内区段向上延伸;外部沉积环,具有套环部分、上平直部分、第二凹部与第二唇部,上平直部分在套环部分上方且从套环部分向内延伸,第二凹部从上平直部分向内延伸,第二唇部从第二凹部向上延伸。

5.cn207775341u公开了一种溅射工艺设备,包括静电吸盘、沉积环以及防护圈;沉积环包围静电吸盘侧边的至少一部分,且与静电吸盘侧边之间具有间隙,沉积环靠近静电吸盘侧边的一侧上表面低于静电吸盘上表面;沉积环上表面还具有凸起部,凸起部的最高点高于静电吸盘上表面;防护圈设置于静电吸盘与沉积环之间,并包围沉积环靠近静电吸盘侧边的一侧上表面边缘及侧面上边缘。

6.但是,现有的沉积环吸附溅射原子易剥落且使用寿命较短。因此,如何提供一种可吸附更多溅射原子,延长使用时间的溅射用沉积环成为当前亟待解决的问题。

技术实现要素:

7.针对现有技术存在的问题,本发明的目的在于提供一种溅射用沉积环及其应用,所述沉积环通过结构的优化以及花纹的设计,有效增加了其表面粗糙度,从而提升了其吸附能力,延长了使用寿命,具有较好的应用前景。

8.如果为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种溅射用沉积环,所述溅射用沉积环包括连接部以及第一伸出端,所述第一伸出端上表面朝远离所述连接部的方向,依次设置有第一凹槽、第一凸起、第二凹槽、平面以及第二凸起;

10.所述第一凸起的表面上设置有花纹,形成环形花纹带。

11.现有沉积环的接触溅射表面经喷砂熔射处理后具有一定的粗糙度,能吸附溅射原子。但随着溅射的继续,表面原子会沉积的越来越多从而变厚,当厚度达到一定时,沉积环

表面的粗糙度便达不到要求,此时,表面原子就会剥落,在pvd腔室中产生微粒,从而影响腔室和晶圆表面镀膜。但目前从喷砂熔射技术上改良加大表面粗糙度很难,因此,本发明通过优化沉积环结构同时结合花纹的设置,极大地提升了沉积环表面粗糙度,进而增加了沉积吸附能力,延长在线使用时间以及使用寿命,同时还可增加其重复使用的次数,具有较好的经济效益。

12.本发明中,第一凹槽、第一凸起以及第二凹槽的装配结构可防止原子利用间隙穿透,从而保护腔室免于沉积;花纹可通过机械加工得到,简单高效。

13.以下作为本发明优选的技术方案,但不作为本发明提供的技术方案的限制,通过以下技术方案,可以更好地达到和实现本发明的技术目的和有益效果。

14.作为本发明优选的技术方案,所述第一凹槽和所述第二凹槽分别独立地为圆弧状凹槽。

15.作为本发明优选的技术方案,所述第一凸起为圆弧状凸起。

16.优选地,所述第一凸起的最高点距所述第二凸起的距离为1.4.-1.6mm,例如1.4mm、1.45mm、1.5mm、1.55mm或1.6mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.本发明中,具体是指第一凸起的最高点与第二凸起中线的距离。

18.作为本发明优选的技术方案,所述花纹的样式包括v形凹槽、n形凹槽、x形凹槽或波浪形凹槽中的任意一种。

19.本发明中,花纹的样式并不仅限于上述几种,任何可增加粗糙度,同时又不会破坏溅射效果的花纹样式均可,但效果最优的样式为v形凹槽。

20.优选地,所述v形凹槽的开口角度为45-70

°

,例如45

°

、50

°

、55

°

、60

°

、65

°

或70

°

等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用,优选为58-62

°

。

21.作为本发明优选的技术方案,所述花纹的凹槽宽度为0.6-1.2mm,例如0.6mm、0.7mm、0.8mm、0.9mm、1.0mm、1.1mm或1.2mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

22.优选地,所述花纹的凹槽深度为0.6-1.0mm,例如0.6mm、0.7mm、0.8mm、0.9mm或1.0mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

23.本发明中,花纹的凹槽宽度与深度对对粗糙度具有十分重要的影响。若凹槽宽度过窄会提升加工难度;若凹槽宽度过宽,第一凸起最高点过于平坦,影响沉积;若凹槽深度过浅,重复使用次数太少,增加新件的数量导致成本增加;若凹槽深度过深,会导致加工难度大,同时使产品易变形,影响与晶圆片装配面的平面度。

24.作为本发明优选的技术方案,所述环形花纹带的带宽为7-10mm,例如7mm、7.5mm、8mm、8.5mm、9mm、9.5mm或10mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

25.作为本发明优选的技术方案,所述第一凸起区域的粗糙度为700-1000μm,例如700μm、750μm、800μm、850μm、900μm、950μm或1000μm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

26.本发明中,待溅射用沉积环的使用时间达到上限后,取出进行酸洗,即可重新使用。

27.第二方面,本发明提供了一种第一方面所述的溅射用沉积环的应用,所述溅射用沉积环用于溅射工艺设备的组装中,所述溅射工艺设备包括位于溅射腔室内的基台、防护圈、防护罩以及所述溅射用沉积环;

28.所述基台外围依次设置有所述溅射用沉积环、所述防护圈以及所述防护罩;

29.溅射用基板放置于所述基台上,溅射用靶材设置于所述基台的上方。

30.作为本发明优选的技术方案,所述防护圈包括腿部,以及设置于所述腿部上端且向水平方向伸出,并至少部分覆盖所述沉积环的第二伸出端。

31.优选地,所述第二伸出端的最外端设置有向下,且与所述第一凹槽相适应的圆弧状凸起。

32.本发明中,第二伸出端上的圆弧状凸起可避免原子进入腔体,起到遮蔽防护作用。

33.作为本发明优选的技术方案,所述防护圈第二伸出端的下表面与所述沉积环上表面的安装间隙为0.8-1.5mm,例如0.8mm、0.9mm、1.0mm、1.1mm、1.2mm、1.3mm、1.4mm或1.5mm等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

34.优化后的沉积环与防护圈的安装间隙需进行控制,若间隙过窄,会影响安装使用;若间隙过宽,会导致原子进入腔室,未能起到遮蔽防护作用。

35.与现有技术相比,本发明具有以下有益效果:

36.(1)本发明所述溅射用沉积环在通过结构的优化设计,配合机械加工出的花纹,极大地提升了沉积环表面的粗糙度,由现有的25-50μm提升到700-1000μm,从而提升了其沉积吸附能力,使其在吸附更多更厚的溅射原子的情况下不易剥落,提高溅射腔室的清洁度,进而提升晶圆镀膜质量;

37.(2)本发明所述溅射用沉积环有效延长了其在线使用时间,重复使用次数可达15次以上,延长总体使用寿命,降低采购成本,具有一定的经济效益。

附图说明

38.图1是本发明实施例1提供的一种溅射工艺设备的剖面结构示意图。

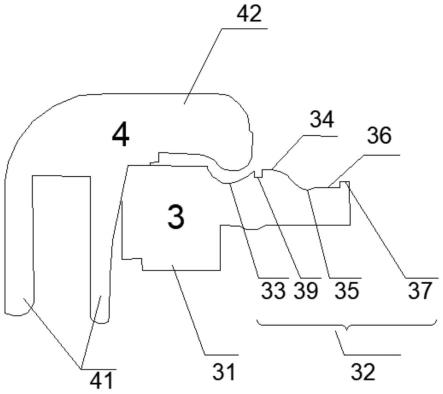

39.图2是本发明实施例1提供的一种溅射工艺设备中,溅射用沉积环与防护圈的安装结构示意图。

40.图3是本发明实施例1提供的一种溅射用沉积环的俯视结构示意图。

41.图4是本发明实施例1提供的一种溅射用沉积环中,v形凹槽的结构示意图。

42.其中,1-溅射腔室,2-基台,3-溅射用沉积环,4-防护圈,5-防护罩,6-溅射用靶材,7-基板,31-连接部,32-第一伸出端,33-第一凹槽,34-第一凸起,35-第二凹槽,36-平面,37-第二凸起,38-环形花纹带,39-v形凹槽,391-v凹槽宽度,392-v形凹槽顶端,393-v形凹槽底端,41-腿部,42-第二伸出端。

具体实施方式

43.为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

44.以下为本发明典型但非限制性实施例:

45.实施例1:

46.本实施例提供了一种溅射用沉积环,所述溅射用沉积环3包括连接部31以及第一伸出端32,所述第一伸出端32上表面朝远离所述连接部31的方向,依次设置有第一凹槽33、第一凸起34、第二凹槽35、平面36以及第二凸起37;

47.所述第一凸起34的表面上设置有花纹,形成环形花纹带38。

48.所述第一凹槽33和所述第二凹槽35分别独立地为圆弧状凹槽。

49.所述第一凸起34为圆弧状凸起;所述第一凸起34的最高点距所述第二凸起37的距离为1.4mm。

50.所述花纹的样式为v形凹槽39;所述v形凹槽39的开口角度为60

°

。

51.所述v形凹槽宽度391为0.9mm,深度为0.8mm。

52.所述环形花纹带38的带宽,即所述v形凹槽顶端392与v形凹槽底端393之间的距离为9mm。

53.所述第一凸起34区域的粗糙度为1000μm。

54.本实施例还提供了一种使用上述溅射用沉积环组装得到的溅射工艺设备,所述溅射工艺设备包括位于溅射腔室1内的基台2、所述溅射用沉积环3、防护圈4以及防护罩5;

55.所述基台2外围依次设置有所述溅射用沉积环3、所述防护圈4以及所述防护罩5;

56.溅射用基板放置于所述基台2上,溅射用靶材6设置于所述基台2的上方。

57.所述防护圈4包括腿部41,以及设置于所述腿部41上端且向水平方向伸出,并至少部分覆盖所述沉积环的第二伸出端42;所述第二伸出端42的最外端设置有向下,且与所述第一凹槽33相适应的圆弧状凸起。

58.所述防护圈4第二伸出端42的下表面与所述沉积环上表面的安装间隙为1.0mm。

59.本实施例所述的溅射工艺设备的剖面结构示意图如图1所示,其中,所述溅射用沉积环3与防护圈4的安装结构示意图如图2所示,溅射用沉积环3的俯视结构示意图如图3所示,v形凹槽39的结构示意图如图4所示。

60.实施例2:

61.本实施例提供了一种溅射用沉积环,所述溅射用沉积环3包括连接部31以及第一伸出端32,所述第一伸出端32上表面朝远离所述连接部31的方向,依次设置有第一凹槽33、第一凸起34、第二凹槽35、平面36以及第二凸起37;

62.所述第一凸起34的表面上设置有花纹,形成环形花纹带38。

63.所述第一凹槽33和所述第二凹槽35分别独立地为圆弧状凹槽。

64.所述第一凸起34为圆弧状凸起;所述第一凸起34的最高点距所述第二凸起37的距离为1.5mm。

65.所述花纹的样式为波浪形凹槽。

66.所述波浪形凹槽宽度为0.6mm,深度为1.0mm。

67.所述环形花纹带38的带宽,即所述波浪形凹槽顶端与底端之间的距离为7mm。

68.所述第一凸起34区域的粗糙度为800μm。

69.本实施例还提供了一种使用上述溅射用沉积环组装得到的溅射工艺设备,所述溅射工艺设备包括位于溅射腔室1内的基台2、所述溅射用沉积环3、防护圈4以及防护罩5;

70.所述基台2外围依次设置有所述溅射用沉积环3、所述防护圈4以及所述防护罩5;

71.溅射用基板放置于所述基台2上,溅射用靶材6设置于所述基台2的上方。

72.所述防护圈4包括腿部41,以及设置于所述腿部41上端且向水平方向伸出,并至少部分覆盖所述沉积环的第二伸出端42;所述第二伸出端42的最外端设置有向下,且与所述第一凹槽33相适应的圆弧状凸起。

73.所述防护圈4第二伸出端42的下表面与所述沉积环上表面的安装间隙为0.8mm。

74.实施例3:

75.本实施例提供了一种溅射用沉积环,所述溅射用沉积环3包括连接部31以及第一伸出端32,所述第一伸出端32上表面朝远离所述连接部31的方向,依次设置有第一凹槽33、第一凸起34、第二凹槽35、平面36以及第二凸起37;

76.所述第一凸起34的表面上设置有花纹,形成环形花纹带38。

77.所述第一凹槽33和所述第二凹槽35分别独立地为圆弧状凹槽。

78.所述第一凸起34为圆弧状凸起;所述第一凸起34的最高点距所述第二凸起37的距离为1.6mm。

79.所述花纹的样式为x形凹槽。

80.所述x形凹槽的宽度为1.2mm,深度为0.6mm。

81.所述环形花纹带38的带宽,即所述x形凹槽顶端与底端之间的距离为8mm。

82.所述第一凸起34区域的粗糙度为753μm。

83.本实施例还提供了一种使用上述溅射用沉积环组装得到的溅射工艺设备,所述溅射工艺设备包括位于溅射腔室1内的基台2、所述溅射用沉积环3、防护圈4以及防护罩5;

84.所述基台2外围依次设置有所述溅射用沉积环3、所述防护圈4以及所述防护罩5;

85.溅射用基板放置于所述基台2上,溅射用靶材6设置于所述基台2的上方。

86.所述防护圈4包括腿部41,以及设置于所述腿部41上端且向水平方向伸出,并至少部分覆盖所述沉积环的第二伸出端42;所述第二伸出端42的最外端设置有向下,且与所述第一凹槽33相适应的圆弧状凸起。

87.所述防护圈4第二伸出端42的下表面与所述沉积环上表面的安装间隙为1.5mm。

88.实施例1-3所述的溅射工艺设备沉积环的在线使用次数可达15次以上。

89.实施例4:

90.本实施例提供了一种溅射工艺设备,所述溅射工艺设备参照实施例3中的溅射工艺设备,区别仅在于:所使用的沉积环中,所述x形凹槽的深度为0.3mm。

91.导致所述第一凸起34区域的粗糙度为500μm。

92.本实施例中凹槽的深度过浅,影响了沉积环在线使用次数,仅为8次。

93.对比例1:

94.本实施例提供了一种溅射工艺设备,所述溅射工艺设备参照实施例2中的溅射工艺设备,区别仅在于:所述溅射用沉积环3中,所述第一凸起34的表面上没有花纹。使得所述第一凸起34区域的粗糙度为48μm。

95.对比例1中为常规的沉积环,没有设置花纹,粗糙度较小,导致在线使用寿命明显缩短,重复使用次数仅为4次。

96.综合上述实施例和对比例可以看出,本发明所述溅射用沉积环在通过结构的优化设计,配合机械加工出的花纹,极大地提升了沉积环表面的粗糙度,由现有的25-50μm提升

到700-1000μm,从而提升了其沉积吸附能力,使其在吸附更多更厚的溅射原子的情况下不易剥落,提高溅射腔室的清洁度,进而提升晶圆镀膜质量;所述溅射用沉积环有效延长了沉积环的在线使用时间,重复使用次数可达15次以上,同时增加了其重复使用的次数,延长总体使用寿命,降低采购成本,具有一定的经济效益。

97.本发明通过上述实施例来说明本发明的产品和详细方法,但本发明并不局限于上述产品和详细方法,即不意味着本发明必须依赖上述产品和详细方法才能实施。所属技术领域的技术人员应该明了,对本发明的任何改进,对本发明操作的等效替换及辅助操作的添加、具体方式的选择等,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1