一种砂型与壳型相结合的小质量铸件铸造方法与流程

1.本发明涉及铸造技术领域,特别涉及一种质量为30-300g小质量铸件的铸造。

背景技术:

2.近年来,在新能源汽车领域出现大量质量在30-300g的小质量球墨铸铁零件。这些零件不仅有较高的力学性能要求,而且还有较高的表面质量要求。在铸件的生产过程中,要获得轮廓清晰,表面光洁,尺寸精确,可以不用机械加工或仅少量加工的铸件,壳型铸造是一种较为合适的铸造工艺。该工艺是用一种遇热硬化的型砂(酚醛树脂覆膜砂)覆盖在加热到180~280℃的金属模板上,使其硬化为薄壳(薄壳厚度一般为6~12mm)以达到足够的强度和刚度。因此将上下两片型壳用夹具卡紧或用树脂粘牢后即可构成铸型。因此壳型铸造特别适用于尺寸精度要求高、壁薄而形状复杂的各种铸件。然而,对于小质量铸件来说,由于其热容量较低,采用壳型铸造时存在冷却速度过快导致零件性能不达标的问题。而且,若仅采用夹具夹紧型壳来浇铸铸件,这要求型壳的强度足够高。但是,高强度必然需要加入较高的树脂粘结剂。而过高的粘结剂加入会导致型壳发气量高,致使铸件气孔缺陷增多。专利cn202110732045.8公开了一种将覆膜砂壳型置于树脂砂铸型内生产多路阀的工艺。该工艺通过树脂砂铸型,提高了铸型强度及刚性,并相对于铁型覆砂,起到了降低模具投入成本的效果。然而,树脂砂的使用存在回收成本高、回用率低以及工作环境差等问题。

技术实现要素:

3.1.发明要解决的技术问题

4.本发明的目的在于解决采用砂型铸造高精度小质量铸件存在表面精度及尺寸要求难以达标,采用壳型铸造存在冷却速度过高而性能难以符合要求的问题,提供一种砂型与壳型相结合的小质量铸件铸造方法。

5.2.技术方案

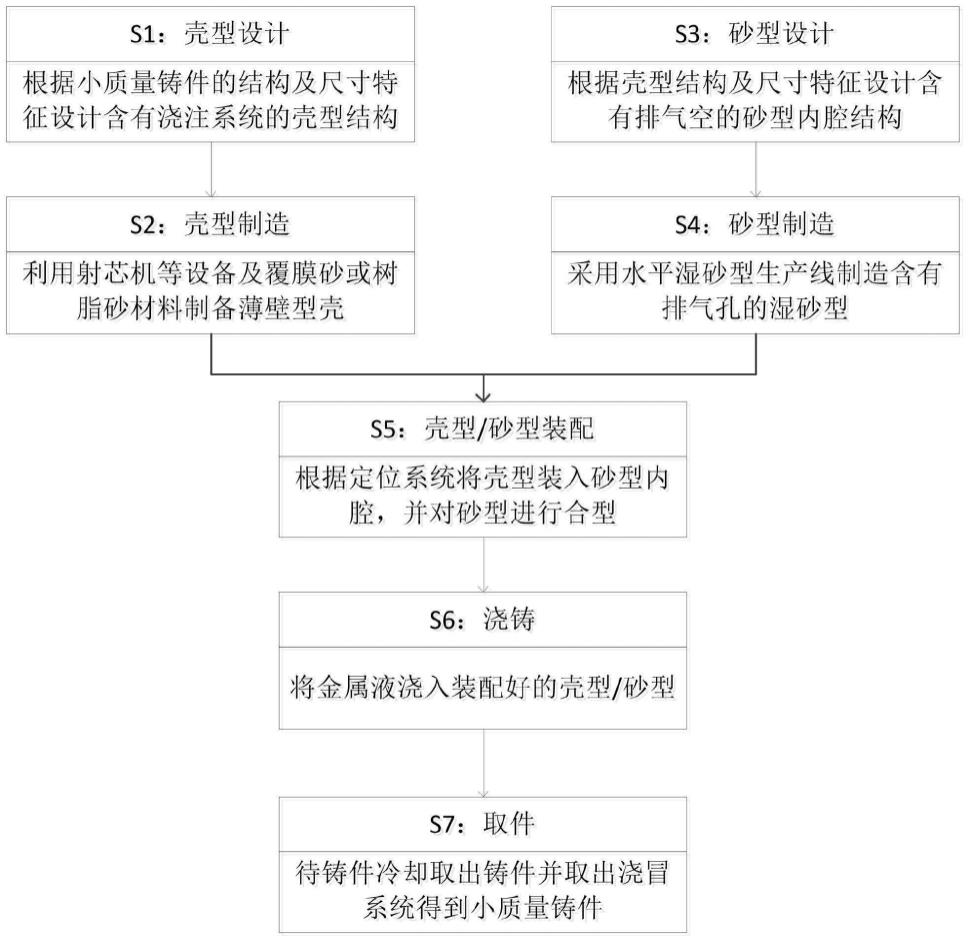

6.为实现上述目的,本发明提供一种砂型与壳型相结合的小质量铸件铸造方法,特别适合于30-300g小质量铸铁件的生产,包括以下步骤:

7.s1:壳型设计,根据小质量铸件的尺寸要求及砂型尺寸大小设计壳型中小质量铸件的数量、排布位置、浇冒系统、集渣包、浇道及型壳厚度等。

8.s2:壳型制造,将有机树脂与型砂混合均匀或直接采用覆膜砂,利用射芯机或其他成形设备制造壳型,型壳厚度为2-10mm,模具温度为180-240℃,保温时间为2-10min。

9.s3:砂型设计,根据壳型外形尺寸设计砂型模具及排气孔位置与数量。

10.s4:砂型制造,通过模具在水平湿型砂生产线上对湿型砂型腔进行造型,湿型砂型腔分为上型腔和下型腔,上型腔和下型腔相匹配。

11.s5:壳型和砂型装配,将壳型嵌入湿型砂型腔内,并将湿型砂的上型腔和下型腔合起来,通过定位销进行定位。

12.s6:浇铸,将金属液倒入事先准备好的座包,然后通过浇口进行浇注,熔融状的金

属液依次经过浇口和浇道进入湿型砂型腔内,浇注时高温所产生的气体从排气通道被排出,待金属液熔液占据湿型砂型腔的空间后,得到小质量铸件。

13.s7:取件,随箱冷却20-60min后,打开砂箱取出小质量铸件,然后割除铸件上的浇冒口,并对小质量铸件。

14.优选地,s1所述浇冒系统、浇道、集渣包等为拼接式组装结构,位于上下型腔内部的中间位置。

15.优选地,s2所述的有机树脂加入量或覆膜砂中树脂含量为型砂重量的0.5%-2%之间,所用型砂细度为50-60。

16.优选地,s3所述的排气孔数量为小质量铸件数量的1-3倍,位于小质量铸件及浇道位置处。

17.优选地,s4所述湿型砂为铸造用硅砂、铸造用煤粉、铸造用膨润土和水,或铸造硅砂、铸造用粘土和水,或硅灰石砂、铸造用粘合材料和水混合配成。

18.优选地,s4所述上型腔和下型腔连接处设有多个密封件,密封件是弹性涂覆层所形成,用以堵塞上型腔和下型腔贴合面之间的缝。

19.优选地,s4所述型腔内的湿压强度保持在70kpa-80kpa之间,湿型砂含水量为3.2-3.6%,湿型砂的紧实率与含水量的比例在10-12之间。

20.3.有益效果

21.与现有技术相比,本发明的有益效果是:

22.(1)本发明提供的方法是以细度较小的型砂制作壳型,保证了小质量铸件的表面光洁度,解决了采用砂型铸造小质量铸件表面精度不达标的问题。

23.(2)本发明提供的方法制得的壳型所用树脂加入量相比于传统壳型所用树脂加入量降低,且制得的型壳厚度减小,并通过在砂型中设置丰富的排气孔,保证了浇注过程排气顺畅,有效减少了树脂消耗和有毒有害气体的产生,同时消除了气孔缺陷。

24.(3)本发明提供的方法是将壳型嵌入砂型生产小质量铸件的生产工艺,用压制的砂型对壳型进行“全包套”,一方面保证了壳型的强度,另一方面起到了降低铸件冷却速度的效果,解决了完全采用壳型生产存在树脂消耗量大,工作环境差以及铸件冷却速度快而导致的性能不符合要求等问题。

附图说明

25.图1为本发明的一种砂型与壳型相结合的小质量铸件铸造方法的整体流程示意图。

具体实施方式

26.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

27.为了解决现有的壳型铸造使用的树脂价格昂贵,模板必须精密加工,成本较高,在浇注时还会产生有刺激性的气味,不易生产自动化,这在某种程度上限制了这种方法的广

泛应用的技术问题,请参阅图1,本实施例提供以下技术方案:

28.一种砂型与壳型相结合的小质量铸件铸造方法,包括以下步骤:

29.s1:壳型设计,根据小质量铸件的尺寸要求及砂型尺寸大小按照砂型分型面位置设计上下壳型中小质量铸件的数量、排布位置、浇冒系统、集渣包、浇道及型壳厚度等。

30.s2:壳型制造,将树脂含量为1%的覆膜砂装入射芯机射制型壳厚度为5-8mm后的型壳,在200

±

3℃下固化3-5min。

31.s3:砂型设计,以壳型外形尺寸砂型模具尺寸,并在布置小质量铸件的厚大部位及浇注系统位置布置排气孔,排气孔数量为小质量铸件数量的1.3倍。

32.s4:砂型制造,湿型砂为铸造用硅砂、铸造用煤粉、铸造用膨润土和水,或铸造硅砂、铸造用粘土和水,或硅灰石砂、铸造用粘合材料和水混合配成,湿型砂含水量为3.2-3.6%。通过模具在水平湿型砂生产线上对湿型砂型腔进行造型,其紧实率与含水量的比例11:1,湿压强度保持在75

±

2kpa之间,湿型砂型腔分为上型腔和下型腔,上型腔和下型腔相匹配,上型腔和下型腔连接处设有多个密封件,密封件是弹性涂覆层所形成,用以堵塞上型腔和下型腔贴合面之间的缝,设置的密封件使得湿型砂型腔完全密封。

33.s5:壳型和砂型装配,将壳型嵌入湿型砂型腔内,将湿型砂的上型腔和下型腔合起来,通过定位销进行定位。

34.s6:浇铸,将金属液倒入事先准备好的座包,然后通过浇口进行浇注,熔融状的金属液依次经过浇口和浇道进入湿型砂型腔内,浇注时高温所产生的气体从排气通道被排出,待金属液熔液占据湿型砂型腔的空间后,得到小质量铸件。

35.s7:取件,随箱冷却20-60min后,打开砂箱取出小质量铸件,然后割除铸件上的浇冒口,并对小质量铸件。

36.综上所述,本发明的一种砂型与壳型相结合的小质量铸件铸造方法,设置的排气通道用于排放浇注时产生的气体,避免了浇注时气体冲击型腔内部,造成型腔发生裂开的情况,且铸造出的铸件尺寸精度高,轮廓清晰,表面光洁,简化了生产工艺,在生产过程中少用甚至不用涂料,减少了生产工序,提高了生产效率,节约了生产成本,通过将铸造好的全包壳型嵌入湿型砂中进行浇注,既可满小质量铸件的生产需求,又可以在现有的生产线上实现自动化大批量生产,采用全包芯的方式,有助于铸件型腔成型,进而提高了尺寸公差以及表面粗糙度,实现以质量块为例的所有高精度要求的小质量产品的自动化大批量生产,降低了生产成本。

37.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1