等离子旋转电极雾化球形钨粉制备方法与流程

1.本发明涉及金属粉末制备领域,特别涉及一种等离子旋转电极雾化球形钨粉制备方法。

背景技术:

2.钨是熔点最高的金属,具有饱和蒸气压低,热膨胀系数小,导热导电性能好,高温强度高,原子系数大,密度大,抗射线辐射能力强等优点,被广泛应用于电真空、热场、医疗、核电、军工等领域。

3.然而,钨的塑脆转变温度高,塑性低,压力加工及机加工都相对困难,这也大大限制了其应用。在传统粉末冶金+压力加工+机加工的成型工艺上,采用掺杂稀土氧化物及钾的方式,可改善钨的成型性能,并获得提升高温强度、塑性、降低电子逸出功等更好的性能优势。金属3d打印技术的发展为钨的成型及应用提供了新的途径,当前已知采用球形钨粉为原料,以基于粉末床的激光选区熔融(slm)、电子束选区熔融(ebm)两种打印方式打印的复杂形状钨制品已成功在医疗、核电及军工上得以批量应用,前景广大。就两种工艺对比而言,slm在实际应用中占比较大。

4.不同的打印技术,对球形粉末的粒度有差异化要求,大体是slm:15~53μm,ebm:45~106μm。制备球形金属粉末的工艺也很多,但对于最高熔点的金属—钨(熔点3410℃),选择不多。当前产业化的技术只有三种,射频等离子球化(以粉末为原料)、等离子旋转电极雾化(以棒材为原料)、电爆炸法(以丝材为原料)。就成本而言,射频等离子球化工艺应该是最低的,粉末粒度覆盖范围也可覆盖两种打印工艺,如果原料粉末粒度控制好,成品球形粉末的收得率可达90%以上,然而这种工艺制备的粉末球形度、球化率、空心球粉几个指标表现相对差,尤其是粗颗粒球形钨粉(≥53μm)需以造粒钨粉为原料,成本较高,空心球比率也高。电爆炸法采用0.3mm左右直径的丝材为原料,如前所言,钨是难加工金属,丝材采用粉末冶金加压力加工的方式生产,流程长,成本高,原料的可获得性也差。同时,该工艺适合做纳米粉及slm用的相对小的微米粉,粉末球形度、球化率、空心球粉表现都很好,质量一致性也高,只是目标粒度范围粉末的收得率会比较低,50%左右。等离子旋转电极雾化采用机加工棒材为原料,原料成本及可获得性介于粉末及丝材之间,该工艺做出的粉性能指标可与电爆炸法相当。然而美中不足的是受限于设备的能力(主要是转速及设备可夹持的最大电极棒直径、重量),其只能制备ebm用的中粗粒度范围的粉末,收得率也存在不足,至于slm用的细微米粉末,那基本微乎其微,这大大限制了其应用及商业价值。

5.等离子旋转电极雾化制备更细球形粉末的尝试一直不断,当前改进的主要着力点都集中在制粉设备上。

6.等离子旋转电极雾化粉末平均粒度计算公式如下:

[0007][0008]

其中:n~电极棒转速,d~电极棒直径,δ~液滴表面张力,ρ~密度,η~无量纲修

正因子。

[0009]

从公式可见,提高电极棒的转速,提高电极棒直径都能使得粉末粒度下降。而这方面的进步依赖于设备的设计及制造能力,如何获得更高的转速,或者如何能夹持更大直径的电极棒。

[0010]

采用提高转速的方式对旋转系统要求很高,制造难度大。增加电极棒直径,同样对旋转系统会增加负荷及散热的要求。钨的密度是19.2g/cm3,直径的增加会带来重量的显著增加。同时对于采用粉末冶金(粉末—等静压/模压成型—烧结)加压力加工(轧制、锻造)加机加工生产的钨电极棒而言,直径的增大还带来烧结均匀性差及压力加工易开裂的风险,降低最终产品的可获得性。因此,市面上的设备通常转速高,则电极棒的直径小。反之转速低,则可上更大直径的电极棒。但是直径大了往往还要缩短长度以避免载荷太大对设备的不良影响,由于有固定长度的夹持端损耗,这也会导致粉末成品率的下降。

[0011]

因此,等离子旋转电极雾化通过设备的改进想要更好地满足ebm的中低粒度要求以及slm的粒度要求仍有一定距离,而如何跳出设备改进的范畴,使等离子旋转电极雾化技术能够获得更低粒度的球形钨粉,成为研究的一大热点。

技术实现要素:

[0012]

为解决上述现有技术中等离子旋转电极雾化技术无法满足ebm的中低粒度要求以及slm的粒度要求,同时收得率低的不足,本发明提供一种等离子旋转电极雾化球形钨粉制备方法,步骤如下:

[0013]

将掺杂钨粉经等静压、中频烧结、锻造、机加工后制得掺杂钨合金电极棒,所述掺杂钨合金电极棒中掺杂组分的沸点小于钨的熔点或不高于钨的熔点500℃;

[0014]

将所述掺杂钨合金电极棒进行等离子旋转电极雾化,即得到等离子旋转电极雾化球形钨粉。

[0015]

在一实施例在,等静压、中频烧结、锻造、机加工等过程如下:

[0016]

等静压:将掺杂钨粉混合均匀后,放入冷等静压机中进行压制,等静压最大压力为180~220mpa,保压时间80~160s。压制后获得生坯。

[0017]

中频烧结:将生坯放入中频烧结炉中,于氢气保护下进行烧结,烧结温度最高为1900~2300℃,高温保温时间为5~10h,中频烧结后获得烧结钨条。

[0018]

锻造:将所述烧结钨条在快锻机或空气锤上进行锻造,锻造加热温度为1200~1700℃,道次变形量为15%~30%,获得锻造钨棒。

[0019]

机加工:根据图纸要求,将锻造钨棒进行机加工,即得所述掺杂钨合金电极棒。

[0020]

在一实施例中,所述等离子旋转电极雾化过程中所述掺杂钨合金电极棒的工作温度小于钨的沸点且高于所述掺杂组分的沸点。

[0021]

在一实施例中,所述掺杂组分为钾和/或稀土氧化物。

[0022]

在一实施例中,所述稀土氧化物为氧化镧、氧化铈、氧化钇中的一种或组合。

[0023]

在一实施例中,所述掺杂钨合金电极棒中,以质量分数计,所述钾含量为30~150ppm;所述稀土氧化物含量为0.1%~5%。

[0024]

优选的,所述掺杂组分为钾时,所述钾含量为60~80ppm;

[0025]

优选的,所述掺杂组分为稀土氧化物时,所述稀土氧化物含量为1%~1.5%。

[0026]

优选的,所述掺杂组分为钾和稀土氧化物时,所述钾含量为60~80ppm,所述稀土氧化物含量为1%~1.5%。

[0027]

在一实施例中,所述掺杂钨合金电极棒进行等离子旋转电极雾化后,对获得的粉末进行表面处理,所述表面处理过程为超声波酒精清洗后进行真空干燥。

[0028]

在一实施例中,所述掺杂钨粉采用干法掺杂和/或湿法掺杂制备。

[0029]

具体的,湿法掺杂过程为:

[0030]

当掺杂组分为稀土氧化物时,原料采用对应稀土元素的硝酸盐(如硝酸镧)或氨盐(如镧酸氨),按比例配置为掺杂溶液;当掺杂组分为钾时,原料采用硅酸钾、硝酸铝水溶液,按比例配置为掺杂溶液。掺杂过程具体可采用压力式喷枪将掺杂剂溶液以喷雾的形式向放置在掺杂锅中的蓝钨喷洒同时进行搅拌,待喷洒完毕后烘干,得到掺杂蓝钨;对掺杂蓝钨进行还原,即得到掺杂钨粉。优选的,对掺杂组分为钾的掺杂钨粉还原后进行酸洗,以去除多余的辅助剂。具体的,酸洗过程包括先以盐酸溶液清洗,然后再用氢氟酸溶液清洗,最后去离子水清洗,烘干。

[0031]

干法掺杂过程可为:

[0032]

直接将稀土氧化物粉末按配比加入到纯钨粉中,用高速混料机搅拌并混合均匀,即得掺杂钨粉。

[0033]

具体的,湿法掺杂及干法掺杂的具体方式本领域技术人员可根据实际进行调整,不作限制。

[0034]

进一步的,当掺杂组分为钾及稀土氧化物时,钾仅可采用湿法掺杂的方式进行。然后可采用酸洗后的掺钾钨粉以干法掺杂的方式加入稀土氧化物,或酸洗后的掺钾钨粉和湿法掺杂还原后的掺稀土氧化物钨粉按比例进行混合,得到掺杂组分为钾及稀土氧化物的掺杂钨粉。

[0035]

在一实施例中,所述掺杂钨合金电极棒成型过程为:将所述掺杂钨粉混合均匀,等静压制得生坯,而后在氢气保护下于中频感应炉中烧结获得相对密度90%以上的坯条,然后对所述坯条进行锻造,使所述坯条密度达到95%以上后,机加工所需规格的所述掺杂钨合金电极棒。

[0036]

在一些实施例中,所述等离子旋转电极雾化在氩气保护下进行,所述氩气压力为0.04~0.12mpa;所述等离子旋转电极雾化进料速度为1.0~1.4mm/s,电流3800~4000a,转速18000~20000rpm。

[0037]

在一些实施例中,所述等离子旋转电极雾化球形钨粉中钨含量大于99.95%。

[0038]

基于上述,与现有技术相比,本发明有益效果如下:

[0039]

1、本发明实施例提供的等离子旋转电极雾化球形钨粉制备方法,采用掺杂钨合金电极棒替代纯钨电极棒,于等离子旋转电极雾化制粉过程中,在不改变设备转速及电极棒直径的条件下,从熔融液膜破碎的环节入手,通过掺杂钨合金电极棒中掺杂组分在钨材熔化的同时发生气化,将液膜炸开,从而实现了最终球形钨粉粒度变小的效果,进而获得粒度更低的球形钨粉,有效提高了等离子旋转电极雾化制备符合ebm中低粒度要求以及slm粒度要求的球形钨粉的收得率。

[0040]

2、本发明实施例提供的等离子旋转电极雾化球形钨粉制备方法,采用钾和/或稀土氧化物作为掺杂组分,在等离子旋转电极雾化过程中,能够气化使熔融的液膜炸开,进而

使最终制得的球形钨粉粒度减小。同时,采用钾和/或稀土氧化物作为掺杂组分能够避免与钨合金化,绝大部分掺杂组分在等离子旋转电极雾化过程中会挥发逸出,不会对使用造成不良影响。

[0041]

3、本发明实施例提供的等离子旋转电极雾化球形钨粉制备方法,采用钾和/或稀土氧化物作为掺杂组分,同时控制等离子旋转电极雾化过程的进料速度与电流大小,使等离子旋转电极雾化过程中掺杂钨合金电极棒的工作温度小于钨的沸点且高于掺杂组分的沸点,使得掺杂组分气化的同时不影响钨的熔化,不影响最终制得的球形钨粉的性能。

[0042]

4、本发明实施例提供的等离子旋转电极雾化球形钨粉制备方法,采用的掺杂组分及掺杂钨合金电极棒,材料来源广、技术成熟,整体改进成本低,具有良好的推广应用价值。

[0043]

本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

[0044]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;在下面描述中附图所述的位置关系,若无特别指明,皆是图示中组件绘示的方向为基准。

[0045]

图1为掺杂钨合金电极棒掺杂组分过多出现裂纹的照片。

[0046]

图2为掺杂钨合金电极棒掺杂组分过多导致报废的照片。

[0047]

图3为掺杂组分过多的掺杂钨合金电极棒在等离子旋转电极雾化过程中出现块状剥落的照片。

[0048]

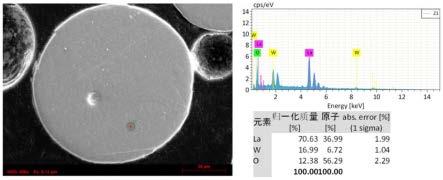

图4为实施例2的球形钨粉内部稀土氧化物分布与能谱图。

[0049]

图5为实施例2的球形钨粉表面稀土氧化物分布与能谱图。

[0050]

图6为对比例1的球形钨粉表面稀土氧化物分布与能谱图。

具体实施方式

[0051]

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

[0053]

本发明提供如下所示实施例和对比例:

[0054]

实施例1

[0055]

将掺杂钨粉制备为φ50*l260mm的掺杂钨合金电极棒,然后进行等离子旋转电极雾化制粉,等离子旋转电极雾化制粉过程在进料速度为1.2mm/s,电流3850a,转速18500rpm,得到球形钨粉。

[0056]

掺杂钨合金电极棒中掺杂组分为钾,钾含量为42ppm。

[0057]

实施例2

[0058]

除掺杂钨合金电极棒中掺杂组分为0.87wt%的氧化镧外,其余与实施例1相同。

[0059]

实施例3

[0060]

除掺杂钨合金电极棒中掺杂组分为30ppm的钾外,其余与实施例1相同。

[0061]

实施例4

[0062]

除掺杂钨合金电极棒中掺杂组分为150ppm的钾外,其余与实施例1相同。

[0063]

实施例5

[0064]

除掺杂钨合金电极棒中掺杂组分为0.1wt%的氧化镧外,其余与实施例1相同。

[0065]

实施例6

[0066]

除掺杂钨合金电极棒中掺杂组分为5wt%的氧化镧外,其余与实施例1相同。

[0067]

实施例7

[0068]

除掺杂钨合金电极棒中掺杂组分为5wt%的氧化钇外,其余与实施例1相同。

[0069]

实施例8

[0070]

除掺杂钨合金电极棒中掺杂组分为0.1wt%的氧化镧及150ppm的钾外,其余与实施例1相同。

[0071]

实施例9

[0072]

除掺杂钨合金电极棒中掺杂组分为5wt%的氧化镧及30ppm的钾外,其余与实施例1相同。

[0073]

实施例10

[0074]

除掺杂钨合金电极棒中掺杂组分为1.5wt%的氧化镧及60ppm的钾外,其余与实施例1相同。

[0075]

实施例11

[0076]

除掺杂钨合金电极棒中掺杂组分为1wt%的氧化镧及80ppm的钾外,其余与实施例1相同。

[0077]

对比例1

[0078]

除采用纯钨电极棒外,其余与实施例1相同。

[0079]

对比例2

[0080]

除掺杂钨合金电极棒中掺杂组分为20ppm的钾外,其余与实施例1相同。

[0081]

对比例3

[0082]

除掺杂钨合金电极棒中掺杂组分为180ppm的钾外,其余与实施例1相同。

[0083]

掺杂钨合金电极棒的锻造出现裂纹,导致报废。同时等离子旋转电极雾化过程中出现剥落现象,造成设备污染。具体如图1~3所示。

[0084]

对比例4

[0085]

除掺杂钨合金电极棒中掺杂组分为0.05wt%的氧化镧外,其余与实施例1相同。

[0086]

对比例5

[0087]

除掺杂钨合金电极棒中掺杂组分为5.5wt%的氧化镧外,其余与实施例1相同。

[0088]

掺杂钨合金电极棒的锻造出现裂纹,导致报废。同时等离子旋转电极雾化过程中出现剥落现象,造成设备污染。具体如图1~3所示。同时,最终产品中出现内部空心的球形钨粉,良品率下降。

[0089]

实施例及对比例采用的掺杂钨合金电极棒中掺杂组分如表1所示。其具体制备方式参照如下进行:

[0090]

采用湿法掺杂获得设定比例的掺杂钨粉,将掺杂钨粉混合均匀后,放入冷等静压机中进行压制,最大压力为200mpa,保压时间120s,压制后获得生坯。

[0091]

将生坯放入中频烧结炉中,于氢气保护下进行烧结,烧结温度最高为2100℃,高温保温时间为8h,中频烧结后获得烧结钨条。烧结钨条相对密度为90%。

[0092]

将烧结钨条在快锻机上进行锻造,锻造加热温度为1500℃,道次变形量为20%,使密度为95%后,获得锻造钨条。

[0093]

将锻造钨条进行机加工,获得φ50*l260mm的掺杂钨合金电极棒。

[0094]

表1实施例及对比例掺杂组分含量

[0095][0096][0097]

对实施例1~11及对比例1~5的球形钨粉进行100目一次筛分及140目二次筛分,对两次筛分获得的球形钨粉分别统计收得率及粒度分布。具体结果如表2所示。

[0098]

表2实施例及对比例粒度分布及得率

[0099][0100]

注:-140目收得率为经100目筛分筛下的球形钨粉再进行140目筛分的收得率。

[0101]

如表2所示,由实施例1~11及对比例1可以看出实施例1~11的球形钨粉较纯钨电极棒制备的球形钨粉粒度分布明显降低。同时,能够看出,实施例1~11的球形钨粉连续经过100目、140目筛分后的整体收得率均高于对比例1,说明本发明提供的等离子旋转电极雾化球形钨粉制备方法在有效降低球形钨粉的粒度的同时,提高目标规格的球形钨粉收得率,能够有效降低成本。

[0102]

同时,由表2数据及图1~3能够看出,当掺杂钨合金电极棒中掺杂组分含量少时,对最终球形钨粉的粒度改善效果不明显,导致整体经济性不佳;当掺杂钨合金电极棒中掺杂组分含量过大时,会导致掺杂钨合金电极棒的加工性能不佳,容易产生裂纹、报废。并且在等离子球化制粉过程中出现块状剥落,导致球形粉末收得率偏低。并且掺杂组分为稀土氧化物时,掺杂组分含量容易导致空心球粉末增多,对等离子球化制粉设备造成不易清除的污染。

[0103]

并且,由表2数据可以看出,实施例中经140目筛分后的球形钨粉,d10已能够下探至50μm,甚至是40μm的尺度,说明部分实施例中至少10%的球形钨粉能够完全符合slm要求的15~53μm的粒度范围,有效提高了等离子旋转电极雾化制备符合ebm中低粒度要求以及slm粒度要求的球形钨粉的收得率。

[0104]

对实施例1~11及对比例1~5的球形钨粉经表面处理后进行元素含量测试,具体结果如表3所示。

[0105]

表3实施例及对比例元素含量

[0106][0107][0108]

注:除实施例7的稀土氧化物为氧化钇外,其余均为氧化镧。同时元素含量均为经表面处理后进行的测试。

[0109]

由表3数据可以看出,实施例1~11与对比例1的元素含量相差不大,均可符合钨含量≥99.95%的标准。

[0110]

同时,由实施例1及实施例3~4可以看出,当掺杂组分仅为钾时,实施例的球形钨粉元素含量与对比例1纯钨电极棒制得的球形钨粉相当,钾仅有极其微量的残留,说明绝大部分掺杂的钾均气化离开球形钨粉,对元素含量影响较小。

[0111]

而掺杂组分中的稀土氧化物,仅少量提高元素中稀土氧化物及氧元素的含量,整体仍满足钨含量≥99.95%的标准。

[0112]

进一步的,对实施例2及对比例1进行电镜扫描及能谱分析,具体结果如图4~6所示。并且对实施例2的掺杂钨合金电极棒、球形钨粉及表面处理后的球形钨粉进行元素含量分析,具体数据如表4所示。

[0113]

表4实施例2掺杂钨合金电极棒及表面处理前后元素含量

[0114]

[0115]

由图4~6及表4可以看出,在最终制得的球形钨粉中,稀土氧化物仅有微量残留在球形粉末内部,绝大部分在挥发后被抽走,少量以纳米絮状物的形态粘附在球形钨粉的表面。而在经过表面处理后仅残留微量稀土氧化物,使产品符合标准。

[0116]

进一步的,可选择进行表面处理提升球形钨粉的纯度;或可不进行表面处理,保留球形钨粉表面的纳米絮状稀土氧化物,进而获得新的打印制品性能,本领域技术人员可根据需求进行选择。

[0117]

进一步的,对比掺杂组分仅为钾的表面处理前后元素含量,发现表面处理几乎不影响其元素含量,当掺杂组分仅为钾时,可省略表面处理的步骤,本领域技术人员可根据实际进行调整。

[0118]

综上所述,与现有技术相比,本发明提供的等离子旋转电极雾化球形钨粉制备方法,采用掺杂钨合金电极棒替代纯钨电极棒,在不改变设备转速及电极棒直径的条件下,获得粒度更低的球形钨粉,有效提高了等离子旋转电极雾化制备符合ebm中低粒度要求以及slm粒度要求的球形钨粉的收得率。

[0119]

另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限制。

[0120]

尽管本文中较多的使用了诸如掺杂钨粉、掺杂钨合金电极棒、等离子旋转电极雾化等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书及上述附图中的术语“第一”、“第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

[0121]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1