一种3DP打印用高密度钨粉的制备方法及其应用与流程

一种3dp打印用高密度钨粉的制备方法及其应用

技术领域

1.本发明涉及金属粉末制造技术领域,具体是涉及一种3dp打印用高密度钨粉的制备方法及其应用。

背景技术:

2.3dp打印是一种增材制造技术,主要是通过喷头喷出粘接剂将零件的截面“印刷”在材料粉末上面,具体工艺过程如下:上一层粘结完毕后,成型缸下降一个距离,供粉缸上升一个高度,推出若干粉末,并被铺粉辊推到成型缸,铺平并被压实。喷头在计算机控制下,按下一建造截面的成形数据有选择地喷射粘结剂建造层面。铺粉辊铺粉时多余的粉末被集粉装置收集。如此周而复始地送粉、铺粉和喷射粘结剂,最终完成一个三维粉体的粘结。

3.采用3dp打印可以实现异形件、复杂件的制造,同时可以使粉末密度均匀;不会出现传统模压工艺容易出现的密度不均、异形件压制困难、分层、模具制作周期长及使用寿命限制,但是打印粉末的品质会限制3dp打印工艺的产品开发。

4.目前在制备钨铜合金件时,首先需要打印出钨骨架,再对钨骨架进行渗铜处理得到钨铜合金,而为了保证钨铜合金的性能,打印骨架的钨粉末的振实密度要略微超过骨架密度,因此对打印粉末的粒度和流动性要求较高,所以在打印时多采用专用的打印粉末,但是这种粉末的价格昂贵且需要专门定制,导致生产成本较高。

5.因此,现急需一种成本较低、且能够用于3dp打印的高密度钨粉。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种3dp打印用高密度钨粉的制备方法及其应用。

7.本发明的技术方案是:一种3dp打印用高密度钨粉的制备方法,包括以下步骤:s1、配粉按照比例称取20~150μm钨粉和0.5~10μm钨粉;s2、混粉将所述20~150μm钨粉和0.5~10μm钨粉混合后进行球磨混粉,球磨混粉的球料比为1:3,球磨混粉时间为7~9h,球磨混粉完成后得到混合粉末;s3、烘干将所述混合粉末进行烘干,烘干温度为120~180℃,烘干时间为7~9h,烘干完成后得到高密度钨粉。

8.说明:上述方法采用高粒度钨粉与低粒度钨粉按一定比例混合,获得了密度与流动性均能符合要求的高密度钨粉,最终通过3dp打印后成型的钨骨架性能良好,且可以有效降低生产成本。

9.进一步地,步骤s1中,所述20~150μmμm钨粉和0.5~10μm钨粉的重量比例为10:1~2。

10.说明:按照上述比例制备的高密度钨粉振实密度高,能够打印出高密度钨骨架。

11.进一步地,步骤s1中,分别对所述20~150μm钨粉和0.5~10μm钨粉使用180目筛网进行一次过筛。

12.说明:一次过筛可以将钨粉中的团聚粉末分离,使钨粉更容易混合均匀。

13.进一步地,步骤s2中,所述球磨混粉的球料体积≤球磨桶容量的2/3。

14.说明:控制球磨时的球料体积可保证球磨效果。

15.进一步地,步骤s3中,将所述高密度钨粉使用180目筛网进行二次过筛。

16.说明:二次过筛后可分离团聚粉末,避免团聚粉末影响高密度钨粉的流动性。

17.进一步地,所述高密度钨粉置于80℃的干燥箱内恒温保存。

18.说明:在干燥箱内保存可以防止粉末返潮影响粉末流动性。

19.进一步地,步骤s2中,得到混合粉末后对混合粉末进行改性处理;所述改性处理的方法为:将500g混合粉末放入容器内,并将混合粉末加热至120~160℃,在加热过程中向容器内逐渐加入处理剂,处理剂的添加量由40~60ml/min随温度的升高逐渐下降,温度每升高5℃处理剂的添加量减少4~6ml/min,直至处理剂停止添加后对混合粉末进行搅拌,直至加热完成。

20.说明:混合粉末经过上述处理剂进行改性处理后可提高粉末流动性,减少钨粉末的团聚现象,使钨骨架组织更加均匀。

21.进一步地,所述处理剂的成分按质量百分比计包括:丁二酸二乙酯 20~30%、亚磷酸二甲酯 10~20%、三甲基甲氧基硅烷 15~25%,余量为无水乙醇。

22.说明:上述处理剂可提高粉末流动性,并且减少粉末的团聚,在对钨骨架渗铜时可提高钨骨架与铜的结合性,减少铜的偏聚,使铜均匀分布,减少孔隙,提高钨铜合金密度,改善钨铜合金性能。

23.进一步地,本发明还公开了将所述高密度钨粉应用于3dp打印中。

24.更进一步地,所述3dp打印的方法为:s1、将所述高密度钨粉加入打印设备的粉缸内;s2、所述打印设备的铺粉辊将一个层厚的高密度钨粉由粉缸推入成型缸并铺平压实,打印设备的喷头按照零件一层的截面形状将粘接剂喷洒在成型缸的高密度钨粉上,所述一个层厚为0.013~0.1mm;s3、所述粘接剂喷洒完成后,重复s2步骤完成零件下一层打印,直至零件成型。

25.说明:通过上述3dp打印方法能够打印出组织细密、粉末均匀分布,密度较高的钨骨架。

26.本发明的有益效果是:(1)本发明采用高粒度钨粉与低粒度钨粉混合,获得了密度与流动性均能符合要求的高密度钨粉,最终通过3dp打印后成型的钨骨架性能良好,且高密度钨粉的制备成本低,可以有效降低生产成本;(2)本发明采用处理剂对混合粉末进行改性处理后可提高粉末流动性,减少钨粉末的团聚现象,使钨骨架组织更加均匀,在对钨骨架渗铜时可提高钨骨架与铜的结合性,减少铜的偏聚,使铜均匀分布,减少孔隙,提高钨铜合金密度,改善钨铜合金性能。

附图说明

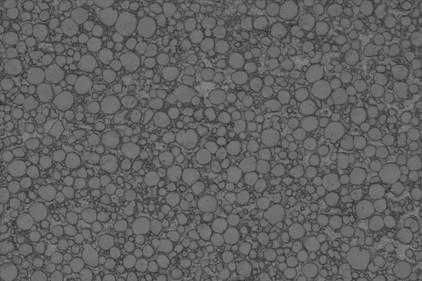

27.图1是本发明实施例1的高密度钨粉制备得到的cuw80合金金相图。

具体实施方式

28.下面结合具体实施方式来对本发明进行更进一步详细的说明,以更好地体现本发明的优势。

29.实施例1一种3dp打印用高密度钨粉的制备方法,包括以下步骤:s1、配粉按照10:1.5的重量比例称取20~150μm钨粉和0.5~10μm钨粉,并分别对20~150μm钨粉和0.5~10μm钨粉使用180目筛网进行一次过筛;s2、混粉将所述20~150μm钨粉和0.5~10μm钨粉混合后进行球磨混粉,球磨混粉的球料比为1:3,球磨混粉时间为8h,球磨混粉完成后得到混合粉末,所述球磨混粉的球料体积为球磨桶容量的2/3;s3、烘干将所述混合粉末进行烘干,烘干温度为150℃,烘干时间为8h,烘干完成后得到高密度钨粉,将所述高密度钨粉使用180目筛网进行二次过筛,所述高密度钨粉置于80℃的干燥箱内恒温保存。

30.实施例2本实施例与实施例1不同之处在于,球磨混粉时间为7h。

31.实施例3本实施例与实施例1不同之处在于,球磨混粉时间为9h。

32.实施例4本实施例与实施例1不同之处在于,将所述混合粉末进行烘干,烘干温度为120℃,烘干时间为7h。

33.实施例5本实施例与实施例1不同之处在于,将所述混合粉末进行烘干,烘干温度为180℃,烘干时间为9h。

34.实施例6本实施例与实施例1不同之处在于,所述20~150μm钨粉和0.5~10μm钨粉的重量比例为10:1。

35.实施例7本实施例与实施例1不同之处在于,所述20~150μm钨粉和0.5~10μm钨粉的重量比例为10:2。

36.实施例8本实施例与实施例1不同之处在于,步骤s2中,得到混合粉末后对混合粉末进行改性处理;所述改性处理的方法为:将500g混合粉末放入容器内,并将混合粉末加热至140

℃,在加热过程中向容器内逐渐加入处理剂,处理剂的添加量由50ml/min随温度的升高逐渐下降,温度每升高5℃处理剂的添加量减少5ml/min,直至处理剂停止添加后对混合粉末进行搅拌,直至加热完成。

37.所述处理剂的成分按质量百分比计包括:丁二酸二乙酯 25%、亚磷酸二甲酯 15%、三甲基甲氧基硅烷 20%,余量为无水乙醇。

38.实施例9本实施例与实施例8不同之处在于,将混合粉末放入容器内,并将混合粉末加热至120℃。

39.实施例10本实施例与实施例8不同之处在于,将混合粉末放入容器内,并将混合粉末加热至160℃。

40.实施例11本实施例与实施例8不同之处在于,处理剂的添加量由40ml/min随温度的升高逐渐下降,温度每升高5℃处理剂的添加量减少4ml/min。

41.实施例12本实施例与实施例8不同之处在于,处理剂的添加量由60ml/min随温度的升高逐渐下降,温度每升高5℃处理剂的添加量减少6ml/min。

42.实施例13本实施例与实施例8不同之处在于,所述处理剂的成分按质量百分比计包括:丁二酸二乙酯 20%、亚磷酸二甲酯 10%、三甲基甲氧基硅烷 15%,余量为无水乙醇。

43.实施例14本实施例与实施例8不同之处在于,所述处理剂的成分按质量百分比计包括:丁二酸二乙酯 30%、亚磷酸二甲酯 20%、三甲基甲氧基硅烷 25%,余量为无水乙醇。

44.实施例15本实施例提供的是将实施例14所制备的高密度钨粉应用于3dp打印中;所述3dp打印的方法为:s1、将所述高密度钨粉加入打印设备的粉缸内;s2、所述打印设备的铺粉辊将一个层厚的混合粉末由粉缸推入成型缸并铺平压实,打印设备的喷头按照钨骨架的截面形状将粘接剂喷洒在成型缸的高密度钨粉上,所述一个层厚为0.05mm;s3、所述粘接剂喷洒完成后,重复s2步骤完成钨骨架下一层打印,直至钨骨架成型。

45.实施例16本实施例与实施例15不同之处在于,所述一个层厚为0.013mm。

46.实施例17本实施例与实施例15不同之处在于,所述一个层厚为0.1mm。

47.实验例为了探究不同参数得到的高密度钨粉对成品的性能影响,现将各实施例得到的高密度钨粉通过3dp打印技术打印出钨骨架并制备成cuw80合金;并对实施例1得到的cuw80合

金进行金相检测,如图1所示,实施例1的cuw80合金组织致密、无明显组织缺陷;同时对各实施例得到的cuw80合金进行性能测试,以探究不同工艺参数条件下制备得到的高密度钨粉对cuw80合金性能的影响,具体探究如下:1、探究球磨混粉时间对cuw80合金性能的影响:以实施例1、2、3作为实验对比,得到的cuw80合金性能数据如表1所示:表1 不同球磨混粉时间得到的cuw80合金性能对比组别密度(g/cm3)硬度(hb)实施例114.52188.7实施例213.24168.9实施例314.77191.3由表1数据可知,实施例1与实施例2相比,实施例1得到的cuw80密度与硬度更高,性能更好,这说明实施例2的球磨混粉时间略短,而实施例1的球磨混粉时间较为充分,能够使粉末混合的更均匀,而实施例1与实施例3相比,二者性能相差不大,从时间成本考虑,实施例1选择的球磨混粉时间更优。

48.2、探究烘干参数对cuw80合金性能的影响:以实施例1、4、5作为实验对比,得到的cuw80合金性能数据如表2所示:表2 不同烘干参数得到的cuw80合金性能对比组别密度(g/cm3)硬度(hb)实施例114.52188.7实施例413.56170.1实施例514.63189.0由表2数据可知,实施例1与实施例4相比,实施例1选择的烘干参数得到的cuw80合金性能更好;实施例1与实施例5相比,二者性能相差不大,从时间成本考虑,实施例1选择的烘干参数更优。

49.3、探究粉末比例对cuw80合金性能的影响:以实施例1、6、7作为实验对比,得到的cuw80合金性能数据如表3所示:表3 不同粉末比例得到的cuw80合金性能对比组别密度(g/cm3)硬度(hb)实施例114.52188.7实施例613.74172.8实施例713.68170.5由表3数据可知,实施例1选择的粉末比例得到的cuw80合金性能最好,实施例1选择的粉末比例最优。

50.4、探究改性处理对cuw80合金性能的影响:以实施例1、8作为实验对比,得到的cuw80合金性能数据如表4所示:表4 改性处理得到的cuw80合金性能对比组别密度(g/cm3)硬度(hb)实施例114.52188.7实施例816.75202.4

由表4数据可知,改性处理后的混合粉末制备出的cuw80合金密度与硬度均高于未改性处理的混合粉末,说明改性处理可以有效提高制备的cuw80合金性能。

51.5、探究改性处理中加热温度对cuw80合金性能的影响:以实施例8、9、10作为实验对比,得到的cuw80合金性能数据如表5所示:表5 改性处理中不同加热温度得到的cuw80合金性能对比组别密度(g/cm3)硬度(hb)实施例816.75202.4实施例915.59194.3实施例1015.96195.7由表5数据可知,实施例8选择的加热温度得到的cuw80合金性能最好,实施例8选择的加热温度最优。

52.6、探究处理剂添加量对cuw80合金性能的影响:以实施例8、11、12作为实验对比,同时以实施例8为参照,处理剂采用一次性添加的方式作为对比例1,得到的cuw80合金性能数据如表6所示:表6 不同处理剂添加量得到的cuw80合金性能对比组别密度(g/cm3)硬度(hb)实施例816.75202.4实施例1115.34193.4实施例1216.13198.2对比例114.98190.6由表6数据可知,实施例8、11、12相比,实施例8选择的处理剂添加量得到的cuw80合金性能最好,实施例8选择的处理剂添加量最优,实施例8与对比例1相比,实施例8选择的处理剂添加方式得到的cuw80合金性能更好,说明实施例8的处理剂添加方式更优。

53.7、探究处理剂成分对cuw80合金性能的影响:以实施例8、13、14作为实验对比,同时以实施例8为参照,用无水乙醇取代处理剂中的丁二酸二乙酯作为对比例2,得到的cuw80合金性能数据如表7所示:表7 不同处理剂成分得到的cuw80合金性能对比组别密度(g/cm3)硬度(hb)实施例816.75202.4实施例1315.54194.2实施例1415.87195.1对比例215.16190.8由表7数据可知,实施例8、13、14相比,实施例8的处理剂成分得到的cuw80合金性能更好,实施例8选择的处理剂成分更优,实施例8与对比例2相比,对比例2中的cuw80合金性能有提升,但是幅度不大,这说明处理剂中的丁二酸二乙酯和处理剂中的其他成分共同作用提高了cuw80合金性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1