电弧增材制造用7系铝合金丝材及其制备方法和应用

本发明属于铝合金成形,具体涉及一种电弧增材制造用7系铝合金丝材及其制备方法和应用。

背景技术:

1、铝合金电弧熔丝增材制造技术具有高效率、低成本,在大型柔性结构制造方面具有显著优点,在航空航天领域具有广阔的应用前景。由于2系、4系、5系和6系等铝合金的强度较低,塑性较高,丝材的拉丝成形性能较好,所以针对上述丝材的成形技术已经十分成熟并且已经实现了商业化。目前,利用上述丝材进行电弧熔丝增材制造的铝合金部件,已成功应用于航空航天、武器装备以及轨道交通等领域。

2、随着结构轻量化以及对高强度铝合金的需求不断扩展,对7系超高强铝合金电弧熔丝增材制造技术的需求越来越迫切。目前,针对7系铝合金粉体激光增材制造的研究相对较多,已经通过激光选区沉积的方式,初步实现了使用多种型号7系铝合金进行增材制造。但是针对7系铝合金丝材的电弧增材制造的研究与应用,仍处于起步阶段。这主要受制于7系铝合金丝材的冶金特性与加工成形技术两方面因素的制约:(1)7系铝合金含有较多的zn、mg、cu等合金元素,在电弧增材制造过程过程中元素烧损较为严重以及热裂纹倾向非常敏感,难以实现连续的电弧增材制造过程;(2)7系铝合金的加工硬化和析出强化效应强烈,在丝材挤压、轧制、拉丝成形过程中极易开裂,导致采用常规铝合金丝材的成形工艺难以连续、稳定的获得高质量的7系铝合金丝材;(3)传统的熔化极气体保护焊,由于热输入大,导致增材过程中墙体易坍塌,表面成形差,堆积体的晶粒长大倾向大,使强度下降明显。因此,7系铝合金丝材的成分设计、成形加工技术和增材制造方法,是制约7系铝合金在电弧熔丝增材制造领域应用的关键问题。

技术实现思路

1、针对现有技术的不足,本发明提出了一种电弧增材制造用7系铝合金丝材及其制备方法和应用,能够获得超高强度的电弧增材制造用7系铝合金丝材,即通过优化主要合金元素zn、mg、cu的含量,利用ti、zr、sc等元素的微合金化处理,控制杂质元素fe、si、h的含量,在保证其具有超高强度的同时,还具有较好的抗热裂性能;通过设计使用挤压模具和改进挤压技术,利用挤压-拉丝联合成形技术实现7系铝合金丝材的高效短流程加工生产;采用冷金属过渡(cmt)堆积方式,通过优化堆积工艺参数,生产满足强度性能要求的铝合金构件,并且解决了现有增材铝合金构件的开裂问题。

2、本发明解决的第一个技术问题,是提供一种能够实现超高强度和良好抗裂性能的用于电弧增材制造的7系铝合金丝材成分;

3、本发明所要解决的第二个技术问题,是提供一种能够实现短流程高质量生产电弧增材制造用7系铝合金丝材的成形加工技术,即其制备方法;

4、本发明所要解决的第三个技术问题,是提供一种使用电弧增材制造用7系铝合金丝材,实现超高强度要求的电弧增材制造方法。

5、本发明解决上述第一个技术问题所采用的技术方案为:一种电弧增材制造用7系铝合金丝材,其设计成分(质量百分比wt.%)如表1所示。设计依据:在电弧增材制造用7系铝合金丝材中zn、mg、cu是主要的强化元素。(1)当含zn量过高超出zn在铝基体的固溶度时,一方面zn的强化作用不能继续增加,另一方面在电弧增材制造时,将发生严重的zn元素蒸发现象;当zn含量过低时,zn的强化作用无法满足铝合金的强度要求。所以zn含量控制在6.0-10.0%之间。(2)在电弧增材制造用7系铝合金丝材中,一般要求zn/mg比在3.2-3.6,有利于η(mgzn2)强化相的析出,提高铝合金的强度,故mg含量控制在1.5-2.8%之间。(3)在电弧增材制造用7系铝合金丝材中cu元素主要是通过形成s(al2cumg)相和θ(al2cu)相,提高铝合金的强度,当cu含量过高时,铝合金的抗裂性能降低,过低时,达不到铝合金的强度要求,故cu含量控制在1.0-2.2%之间。(4)ti、zr、sc的添加量一方面是考虑三种元素在铝合金基体中的固溶度,另一方面是综合考虑三种元素细化铝合金晶粒组织的效果。

6、表1电弧增材制造用7系铝合金丝材的成分设计范围(wt.%)

7、

8、本发明解决上述第二个技术问题所采用的技术方案为:电弧增材制造用7系铝合金丝材的制备方法,通过挤压-拉丝联合成形技术加工成直径1.2mm的铝合金丝材,包括以下步骤:

9、步骤1:按照电弧增材制造用7系铝合金丝材的设计成分进行配料,其中cu、ti、zr、sc以中间合金形式添加,zn、mg以纯金属形式添加。首先,将纯铝锭熔化,然后添加cu、ti、zr、sc中间合金,待全部熔化后,最后添加zn、mg纯金属,得到合金熔液。

10、步骤2:取样分析,待合金熔液中各个化学成分全部合格后,开始半连续浇铸。浇铸温度为750~780℃,拉坯速度50~70mm/min,冷却水流量为60~100l/min,得到铸锭。随后,将铸锭进行均匀化热处理,热处理温度460~480℃、保温时间24~36h,出炉空冷。

11、步骤3:将热处理后的铸锭锯成段、扒皮,放入挤压机中进行挤压加工。第一次挤压,挤压成直径为9.5mm的杆件。挤压模具加热温度380~420℃,铸锭预热温度为380~410℃,挤压速度为0.5~1.0mm/s;第二次挤压,挤压成直径为2.7mm的丝材,挤压速度为1.0~3.0mm/s。

12、步骤4:将直径为2.7mm的丝材经过多次退火和拉丝以及机械刮削、超声清洗、钝化处理后,加工成直径为1.2mm的成品丝材。

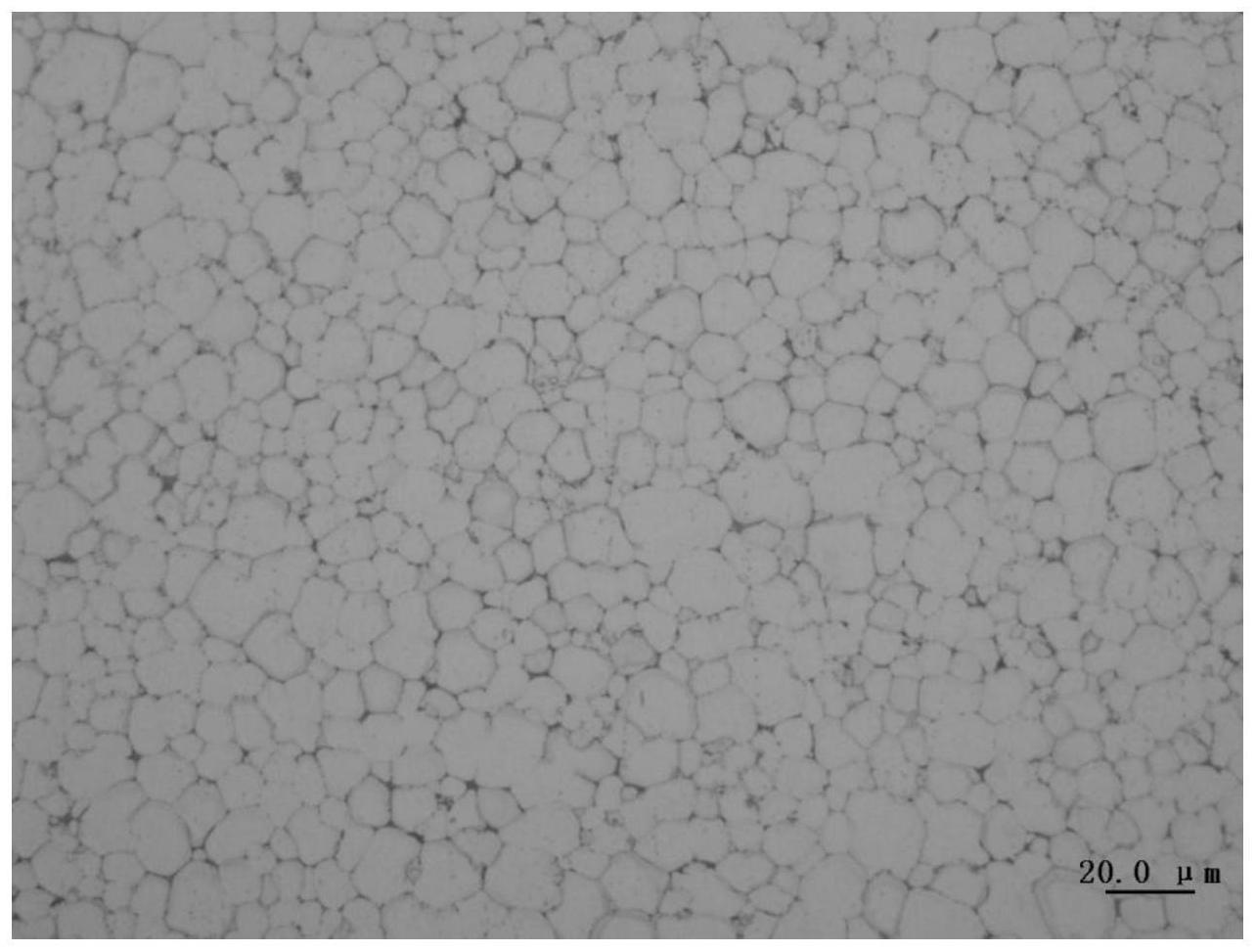

13、本发明解决上述第三个技术问题所采用的技术方案为:采用冷金属过渡(cmt)堆积方式,以设计的7系铝合金丝材为填充材料进行电弧增材制造,通过实验研究和优化,采用如下堆积工艺参数:电流90~160a、电压9.8~12.5v、堆积速度450~620mm/min、保护气(纯度99.99%的氩气)流量18~25l/min,铝合金堆积体才能获得细小的等轴晶组织,实现7系铝合金丝材的高强度和好的抗裂性能。

14、本发明的有益效果是:

15、1.本发明在成分设计中,适当增加了zn和mg元素含量,以弥补其在后续电弧增材制造过程中元素的烧损,保证增材制造后构件的强度;联合添加ti、zr、sc等微合金化元素,通过细化电弧增材制造铝合金构件的晶粒组织,提高铝合金构件在增材制造过程中的抗裂性能;添加ti、zr元素替代部分sc元素的作用,可以显著降低铝合金丝材的成本。

16、2.本发明提出了通过两次挤压(第一次挤压成直径为9.5mm的杆件,第二次挤压至直径为2.7mm丝材)和多道次拉丝(加工成直径为1.2mm的丝材)的铝合金丝材成形技术。该成形技术与常规的铝合金丝材从直径为9.5mm左右的杆件经多道次拉丝加工成直径为1.2mm的成品丝的成形技术相比,从根本上解决了7系铝合金丝材在轧制和拉丝过程中,因其极强的加工硬化和析出强化作用而导致的铝合金塑性过低,而产生的开裂和断丝现象,极大地提高了7系超高强铝合金丝材制备过程中的成丝效率和成材率,有效地降低了生产成本。

17、3.本发明的7系铝合金丝材采用冷金属过渡(cmt)堆积方式,通过优化堆积工艺参数,实现了电弧增材铝合金构件的超高强度。

- 还没有人留言评论。精彩留言会获得点赞!