一种超低膨胀因瓦合金材料及其制备方法

1.本发明属于超低膨胀合金材料技术领域,特别涉及一种超低膨胀因瓦合金材料及其制备方法。

背景技术:

2.自然界中大多数材料都具有正热膨胀,即热胀冷缩的特性,然而在一些特殊的场合,传统的正热膨胀材料由于其热胀冷缩的性质,往往在工作或服役过程中产生不良影响。诸如航空发动机、航天器外壳以及一些大型机械设备,在工作过程中需要承受极高的温度变化,或产生巨大的温度梯度分布,此时由于热膨胀或热膨胀系数不匹配产生的内应力很可能造成材料的破坏;一些精密仪器、测量设备和光学器件等则因为温度变化导致的体积改变而失去精度或性能降低。因此,开发能够在一定温度范围内保持体积或长度不随温度变化的零热膨胀材料,具有重要的实用意义。

3.目前常用的零热膨胀材料绝大多数为含镍量36%附近的fe-ni系因瓦合金,其在室温附近热膨胀系数介于1.0ppm/℃~2.0ppm/℃之间,强度较高且塑韧性极佳,可以满足大多数应用场景对于热膨胀性能与机械性能的实际要求,被广泛应用于微波技术、电子封装、精密仪器、光学器件、显示器荫罩、高压输电线缆、液化天然气运输船舶等领域。但在一些对材料的尺寸热稳定性有严格要求的应用场景,传统因瓦合金的低热膨胀性能依然无法满足应用需求,尤其是因瓦合金在-50℃以下的低温区域热膨胀系数达到2ppm/℃以上,甚至不如在室温附近时理想,因此在一些需要低温冷却的特种设备或工作于低温环境的设备中,因瓦合金的应用受到极大限制。此外,因瓦合金塑性较大,切削时不易断屑,切削阻力大,使加工因瓦合金难度增加。

4.一些新型的或尚在开发中的低热膨胀和零热膨胀材料,虽能在较宽温度范围内保持较低的热膨胀系数,部分甚至低于因瓦合金,但多为脆性合金、陶瓷复合材料等,质地较脆,机械性能较差,难以满足机械加工和承受载荷需求。

技术实现要素:

5.针对上述现有技术中的不足,本发明提供了一种超低膨胀因瓦合金材料及其制备方法,通过析出负热膨胀相,对因瓦合金基体进行改性。一方面提高其强度,改善其断屑能力,提高切削加工性能,同时保留优异的塑韧性,提高其塑性加工性能;另一方面,析出一定比例的负热膨胀相作为析出相,可以降低因瓦合金的膨胀系数,使其满足在较宽温区保持稳定零热膨胀性能。

6.为了实现上述目的,本发明所采用的技术方案如下:

7.一方面,本发明提供一种超低热膨胀因瓦合金材料,所述超低热膨胀因瓦合金材料以fe-ni、fe-ni-co或fe-co-cr基因瓦合金中的一种为基体,一种负热膨胀相作为析出相。

8.进一步地,超低热膨胀因瓦合金材料中所添加的负热膨胀相摩尔数不超过所述超

低热膨胀因瓦合金材料总摩尔数的10%。

9.进一步地,所述超低热膨胀因瓦合金材料中的析出相的摩尔数与所添加的负热膨胀相摩尔数之比大于50%。

10.进一步地,所述负热膨胀相为金属间化合物。

11.进一步地,所述金属间化合物为(zr,nb)fe2、(hf,nb)fe2、(hf,ta)fe2、(sc,ti)fe2、la(fe,si)

13

、la(fe,al)

13

、mn3ge、mncoge、fe-mn-ga、ni-mn-ga、rco2、r2fe

17

或r2fe

14

b中的一种,其中r为稀土元素。

12.另一方面,本发明公开了一种上述超低热膨胀因瓦合金材料的制备方法,包括以下步骤:

13.s101按照相应质量分数分别称取超低热膨胀因瓦合金材料中的因瓦合金元素及上述负热膨胀相所需元素原料,加热熔化形成熔液;

14.s102充分搅拌所述熔液使其均匀;

15.s103将搅拌后的熔液制备成坯料并冷却;

16.s104将所述坯料在惰性气体保护气氛下均匀化退火,即得所述超低热膨胀因瓦合金材料。

17.进一步地,所述步骤s101中,所述因瓦合金元素及负膨胀相所需元素等金属原料的纯度都应不低于99%;采用真空电弧炉或真空感应炉熔炼设备加热熔化形成熔液,其抽真空度绝对压力应不高于2

×

10-3

pa。

18.进一步地,所述熔炼过程,全程提供低压惰性气体保护氛围,惰性气体为高纯氩气,压力范围为4

×

102pa~6

×

102pa。

19.进一步地,采用电磁力充分搅拌所述熔液,搅拌时间不少于1min。

20.进一步地,所述步骤s104中,所述均匀化退火温度为tc-100~tc+100,tc为负热膨胀相的热力学析出温度,退火时间不少于1天,退火需要在氩气保护气氛中完成,应当在抽真空且绝对压力不高于2

×

10-3

pa之后充入高纯氩气,压力范围为2

×

104pa~4

×

104pa。

21.与现有技术相比,本发明提供的技术方案带来如下有益效果:

22.本发明提供一种超低热膨胀因瓦合金材料及其制备方法,其在较宽温区保持稳定零热膨胀性,且具有优良强度和可加工性。该种材料由因瓦合金原位析出一相nte合金而成,即实际由因瓦合金主相与nte相组成,由于因瓦合金磁性结构未被破坏并保留其零热膨胀性,而nte相固有的负热膨胀性则进一步降低材料在相应温区的热膨胀系数,且一般nte合金表现负热膨胀的温度区间多为室温以下较宽范围低温区,因此所述材料在室温附近,尤其是室温以下较宽温区具有较低的热膨胀系数,其热膨胀性能优于现有的商业因瓦合金等产品;同时因瓦合金相与nte相紧密接合,不存在空隙等加速裂纹产生和扩展的因素,因此该材料不会出现明显脆性,而强度与因瓦合金相近,其机械性能优于一般零热膨胀复合材料与脆性合金材料;再次负热膨胀相未析出的剩余固溶元素对因瓦合金基体进行改性,改善了其断屑能力,提高了切削性能。综上,本发明所提供材料针对现有材料热膨胀系数不够低、低温区热膨胀系数较高、强度或塑韧性不足等问题进行了改进。另外,该材料原料易得,制备工艺简单,在成本上具有一定优势。

附图说明

23.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

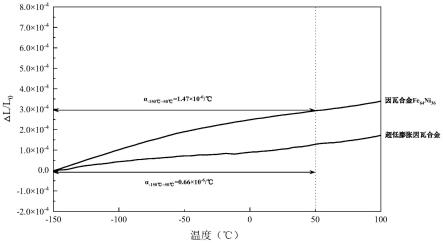

24.图1为本发明实施例1所述超低热膨胀因瓦合金材料及传统因瓦合金线膨胀曲线图;

25.图2为本发明实施例1所述超低热膨胀因瓦合金材料微观形貌电子探针图像;

26.图3为本发明实施例2所述超低热膨胀因瓦合金材料及传统因瓦合金线膨胀曲线图;

27.图4为本发明实施例5所述超低热膨胀因瓦合金材料及传统因瓦合金线膨胀曲线图;

28.图5为本发明实施例5所述超低热膨胀因瓦合金材料微观形貌电子探针图像;

29.图6为本发明实施例7所述超低热膨胀因瓦合金材料及传统因瓦合金线膨胀曲线图;

30.图7为本发明实施例7所述超低热膨胀因瓦合金材料微观形貌电子探针图像。

具体实施方式

31.为使本发明的目的、技术方案和优点更加清楚,下面将结合附图及具体实施例对本发明作进一步地详细阐述。本发明的具体实施方式并不仅限于在此给出的具体实施例,本领域技术人员可以在不违背本发明内涵的情况下做出类似改进,因此本发明不受公开的具体实施例的限制。

32.除非另有定义,本文所使用的所有技术和科学术语与本发明所属技术领域的技术人员通常理解的含义相同。所使用的术语只为描述具体实施方式,并不限制本发明。

33.本发明提供了一种超低热膨胀因瓦合金材料,所述超低热膨胀因瓦合金材料以fe-ni、fe-ni-co或fe-co-cr基因瓦合金中的一种为基体,一种负热膨胀相作为析出相。

34.本发明通过由因瓦合金原位析出一相nte合金而成,即实际由因瓦合金主相与nte相组成,由于因瓦合金磁性结构未被破坏并保留其零热膨胀性,而nte相固有的负热膨胀性则进一步降低材料在相应温区的热膨胀系数,且一般nte合金表现负热膨胀的温度区间多为室温以下较宽范围低温区,因此所述材料在室温附近,尤其是室温以下较宽温区具有较低的热膨胀系数,其热膨胀性能优于现有的商业因瓦合金等产品;同时因瓦合金相与nte相紧密接合,不存在空隙等加速裂纹产生和扩展的因素,因此该材料不会出现明显脆性,而强度与因瓦合金相近,其机械性能优于一般零热膨胀复合材料与脆性合金材料;再次负热膨胀相未析出的剩余固溶元素对因瓦合金基体进行改性,改善其断屑能力,提高了切削性能。

35.具体地,超低热膨胀因瓦合金材料中所添加的负热膨胀相摩尔数不超过所述超低热膨胀因瓦合金材料总摩尔数的10%,所述超低热膨胀因瓦合金材料中的析出相的摩尔数与所添加的负热膨胀相摩尔数之比大于50%。通过限定负热膨胀相的摩尔分数,一方面防止因为添加过多的负热膨胀相导致超低热膨胀因瓦合金材料的加工性能劣化,同时足以对因瓦合金改性,改善其断屑能力,便于切削加工。此外限定了超低热膨胀因瓦合金材料中的

析出相的摩尔数与所添加的负热膨胀相摩尔数之比大于50%,确保了负热膨胀相的引入不至于使得所述因瓦合金的低热膨胀性能减弱。

36.可以理解的是,负热膨胀相摩尔数不超过所述超低热膨胀因瓦合金材料总摩尔数的10%,设计材料时,超低热膨胀因瓦合金材料的成分包括因瓦合金及负热膨胀相,两者摩尔数之和为超低热膨胀因瓦合金材料总摩尔数,负热膨胀相摩尔数为设计时加入的负热膨胀相摩尔数;制备成超低热膨胀因瓦合金材料后,负热膨胀相包括未析出和析出的相,其中未析出的负热膨胀相组成元素产生固溶对因瓦合金进行改性,而析出的负热膨胀相一方面发挥其负热膨胀性能,使得因瓦合金可以在宽温区具有零膨胀性能(|热膨胀系数|<1

×

10-6

/k),另一方面作为析出相提高材料强度。

37.优选地,当负热膨胀相摩尔数与超低热膨胀因瓦合金材料总摩尔数占比为8%~10%,且超低热膨胀因瓦合金材料中的析出相的摩尔数与所添加的负热膨胀相摩尔数之比大于70%时,可以得到满足在较宽温区保持稳定零热膨胀性能的超低热膨胀因瓦合金材料。

38.优选地,fe-ni基因瓦合金为fe-36ni,fe-ni-co基因瓦合金为fe-32ni-4co,fe-co-cr基因瓦合金为fe-52co-11cr。

39.所述负热膨胀相为金属间化合物。所述金属间化合物为(zr,nb)fe2、(hf,nb)fe2、(hf,ta)fe2、(sc,ti)fe2、la(fe,si)

13

、la(fe,al)

13

、mn3ge、mncoge、fe-mn-ga、ni-mn-ga、rco2、r2fe

17

、r2fe

14

b中的一种,其中r为稀土元素。

40.因瓦合金fe

64

ni

36

等磁性零热、负热膨胀材料在升温过程中磁结构发生由大体积磁有序向小体积磁无序的转变,导致晶胞收缩,补偿甚至超过了声子非简谐振动引起的固有正热膨胀,即所谓磁体积效应,材料因此具有反常的零热膨胀或负热膨胀特性。这类材料的共同特征是零热膨胀或负热膨胀现象出现在磁体积效应发生的温度区间,一般在居里温度或奈尔温度以下,当温度升高材料转变为顺磁结构后,则恢复正常的正热膨胀。

41.负热膨胀金属材料zr

0.7

nb

0.3

fe2、hf

0.85

nb

0.15

fe2、lafe

11.5

si

1.5

、lafe

11.5

al

1.5

、tbco2、mn3ge、r2fe

17

、r2fe

14

b(r=稀土元素)等居里温度或奈尔温度在室温附近或室温以上,在包括室温的较宽温区具有负的体积热膨胀系数,能够与因瓦合金fe

64

ni

36

零热膨胀的温区(-150℃~100℃)相匹配。这些nte合金多为有序的金属间化合物,通常具有负的生成自由能,能够在熔体凝固过程中在因瓦合金基体中独立析出,与因瓦合金主相之间互不干扰其热膨胀性,两者协同作用下能够使材料相较于因瓦合金具有更低的热膨胀系数。

42.为了制备上述超低膨胀因瓦合金材料,本发明实施例提供了一种制备方法,包括以下步骤:

43.s101按照相应摩尔数比分别称取超低热膨胀因瓦合金材料中的因瓦合金元素及上述负热膨胀相所需元素,加热熔化形成熔液;

44.所述因瓦合金元素及负膨胀相所需元素等金属原料的纯度都应不低于99%;采用真空电弧炉或真空感应炉熔炼设备加热熔化形成熔液,其抽真空度绝对压力应不高于2

×

10-3

pa。所述熔炼过程,全程提供低压惰性气体保护氛围,惰性气体为高纯氩气,压力范围为4

×

102pa~6

×

102pa。

45.s102充分搅拌所述熔液使其均匀;

46.采用电磁力充分搅拌所述熔液,为了充分搅拌,搅拌时间不少于1min

47.s103将搅拌后的熔液制备成坯料并冷却;

48.可以采用连铸或铸造工艺制备所述坯料。

49.s104将所述坯料在惰性气体保护气氛下均匀化退火,即得所述超低热膨胀因瓦合金材料。

50.所述均匀化退火温度为tc-100~tc+100,tc为负热膨胀相的热力学析出温度,退火时间不少于1天,退火需要在氩气保护气氛中完成,应当在抽真空且绝对压力不高于2

×

10-3

pa之后充入高纯氩气,压力范围为2

×

104pa~4

×

104pa。当退火温度不少于1天时可以满足析出相的摩尔数与所添加的负热膨胀相摩尔数之比大于50%。

51.优选地,所述退火时间不少于3天时,析出相的摩尔数与所添加的负热膨胀相摩尔数之比大于70%。在长时间退火下,可以大幅度降低超低热膨胀因瓦合金材料的热膨胀系数,并改善材料的切削加工及塑性加工性能。

52.为了进一步说明本发明,下面结合实施例对本发明提供的一种超低热膨胀因瓦合金材料及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

53.实施例1

54.本实施例提供的一种超低热膨胀因瓦合金材料,包括fe

64

ni

36

因瓦合金为基体,以ho2fe

17

为负热膨胀相作为析出相,超低热膨胀因瓦合金材料中所添加的负热膨胀相摩尔数为超低热膨胀因瓦合金材料总摩尔数的10%,即ho2fe

17

相摩尔数为超低热膨胀因瓦合金材料总摩尔数的10%,超低热膨胀因瓦合金材料总摩尔数为ho2fe

17

相摩尔数与fe

64

ni

36

相摩尔数之和,预期主相为因瓦合金fe

64

ni

36

,nte相为ho2fe

17

。

55.上述超低热膨胀因瓦合金材料的制备方法如下:

56.s101按照上述摩尔比例称取一定量纯金属铁、镍、钬(纯度≥99.9%),在真空感应炉中共同加热至熔化;

57.s102在惰性气氛保护下,利用感应电磁力充分搅拌fe-ni-ho熔液均匀,搅拌时间不小于1min;

58.s103将熔液浇铸到纯铜模具中待其冷却,铸锭为柱状合金;

59.s104将所得铸态合金在氩气保护气氛下于1050℃均匀化退火,退火时间为3天,以保证成分均匀,退火完成即得所述超低热膨胀因瓦合金材料,其中ho2fe

17

相tc为1050℃。

60.图1为通过实施例1所述方法得到的超低热膨胀因瓦合金材料,其热膨胀曲线与传统因瓦合金热膨胀曲线对比结果,从中可以看出,所述超低热膨胀因瓦合金材料其零热膨胀性能明显优于传统因瓦合金fe

64

ni

36

,在-150℃~50℃,因瓦合金fe

64

ni

36

的热膨胀系数为1.47ppm/℃,而本实施例所制备的超低热膨胀因瓦合金材料的热膨胀系数为0.66ppm/℃。所选nte相ho2fe

17

为th2ni

17

型六方晶体结构,热膨胀性具有各向异性,在晶体学c轴和a-b面两个方向热膨胀系数分别达到-5.88ppm/℃,-19.50ppm/℃,但因其含量相对较少,在感应炉提供的熔炼条件下,各晶粒分布并无明显取向性,所述超低热膨胀因瓦合金材料表现出与传统因瓦合金一致的各向同性,并且由于ho2fe

17

较负的热膨胀系数,所述超低热膨胀因瓦合金材料线热膨胀系数比传统因瓦合金降低达55%。

61.实施例1所述方法得到的超低热膨胀因瓦合金材料,其屈服强度σs为257mpa,抗拉强度σb为400mpa,伸长率达到10%,所述超低热膨胀因瓦合金材料能够满足大多数应用场景应用需求且具有良好可加工性。

62.图2为通过实施例1所述方法得到的超低热膨胀因瓦合金材料,其微观形貌的电子探针图像,从中可以看出,负热膨胀相ho2fe

17

连续分布于因瓦合金基体之中,两相之间紧密接合,不存在空隙等加速裂纹产生和扩展的因素,因此该材料不会出现明显脆性,且强度与因瓦合金相近,具有良好的机械性能,经过计算负热膨胀相的析出相摩尔数占负热膨胀相总摩尔数的73%。此外该材料具有优良的断屑性能,便于切削加工。

63.实施例2

64.与实施例1不同的是,本实施例中,将所得铸态合金在氩气保护气氛下于1050℃均匀化退火,退火时间为1天,以保证成分均匀,退火完成即得所述超低热膨胀因瓦合金材料。

65.通过对本实施例所制备的超低热膨胀因瓦合金材料进行测试,图3为通过实施例2方法所制备的超低热膨胀因瓦合金材料,其热膨胀曲线与传统因瓦合金热膨胀曲线对比结果,从中可以看出,在-150℃~50℃,因瓦合金fe

64

ni

36

的热膨胀系数为1.47ppm/℃,而本实施例所制备的超低热膨胀因瓦合金材料的热膨胀系数为1.40ppm/℃。可以看出退火时间对于负热膨胀相的析出相的影响较大,负热膨胀相的析出相摩尔数占负热膨胀相总摩尔数的55%。

66.实施例2所制备的超低热膨胀因瓦合金材料屈服强度σs为250mpa,抗拉强度σb为405mpa,伸长率达到9.5%,所述超低热膨胀因瓦合金材料能够满足大多数应用场景应用需求且具有良好可加工性。

67.负热膨胀相ho2fe

17

连续分布于因瓦合金基体之中,两相之间紧密接合,不存在空隙等加速裂纹产生和扩展的因素,因此该材料不会出现明显脆性,且强度与因瓦合金相近,具有良好的机械性能,此外该材料具有优良的断屑性能,便于切削加工。

68.实施例3

69.与实施例1不同的是,本实施例中超低热膨胀因瓦合金材料中所添加的负热膨胀相摩尔数为超低热膨胀因瓦合金材料总摩尔数的1%,即ho2fe

17

相摩尔数为超低热膨胀因瓦合金材料总摩尔数的1%,超低热膨胀因瓦合金材料总摩尔数为ho2fe

17

相摩尔数与fe

64

ni

36

相摩尔数之和,预期主相为因瓦合金fe

64

ni

36

,nte相为ho2fe

17

。

70.通过对本实施例所制备的超低热膨胀因瓦合金材料进行测试,本实施例所制备的超低热膨胀因瓦合金材料的热膨胀系数为1.42ppm/℃。屈服强度σs为235mpa,抗拉强度σb为379mpa,伸长率达到14%,所述超低热膨胀因瓦合金材料能够满足大多数应用场景应用需求且具有良好可加工性。

71.负热膨胀相ho2fe

17

连续分布于因瓦合金基体之中,两相之间紧密接合,不存在空隙等加速裂纹产生和扩展的因素,因此该材料不会出现明显脆性,且强度与因瓦合金相近,具有良好的机械性能,经过计算负热膨胀相的析出相摩尔数占负热膨胀相总摩尔数的75%。此外该材料具有优良的断屑性能,便于切削加工。

72.实施例4

73.与实施例1不同的是,本实施例中超低热膨胀因瓦合金材料中所添加的负热膨胀相摩尔数为超低热膨胀因瓦合金材料总摩尔数的5%,即ho2fe

17

相摩尔数为超低热膨胀因瓦合金材料总摩尔数的5%,超低热膨胀因瓦合金材料总摩尔数为ho2fe

17

相摩尔数与fe

64

ni

36

相摩尔数之和,预期主相为因瓦合金fe

64

ni

36

,nte相为ho2fe

17

。

74.通过对本实施例所制备的超低热膨胀因瓦合金材料进行测试,本实施例所制备的

超低热膨胀因瓦合金材料的热膨胀系数为1.0ppm/℃。屈服强度σs为245mpa,抗拉强度σb为389mpa,伸长率达到11.4%,所述超低热膨胀因瓦合金材料能够满足大多数应用场景应用需求且具有良好可加工性。

75.负热膨胀相ho2fe

17

连续分布于因瓦合金基体之中,两相之间紧密接合,不存在空隙等加速裂纹产生和扩展的因素,因此该材料不会出现明显脆性,且强度与因瓦合金相近,具有良好的机械性能,经过计算负热膨胀相的析出相摩尔数占负热膨胀相总摩尔数的78%。此外该材料具有优良的断屑性能,便于切削加工。

76.实施例5

77.本实施例提供的一种超低热膨胀因瓦合金材料,包括fe

64

ni

36

因瓦合金为基体,以zr

0.7

nb

0.3

fe2为负热膨胀相作为析出相,超低热膨胀因瓦合金材料中所添加的负热膨胀相摩尔数为超低热膨胀因瓦合金材料总摩尔数的5%,即zr

0.7

nb

0.3

fe2相摩尔数为超低热膨胀因瓦合金材料总摩尔数的5%,超低热膨胀因瓦合金材料总摩尔数为zr

0.7

nb

0.3

fe2相摩尔数与fe

64

ni

36

相摩尔数之和,预期主相为因瓦合金fe

64

ni

36

,nte相为zr

0.7

nb

0.3

fe2。

78.上述超低热膨胀因瓦合金材料的制备方法如下:

79.s201按照上述摩尔比例称取一定量纯金属铁、镍、锆、铌(纯度≥99.9%),在真空感应炉中共同加热至熔化;

80.s202在惰性气氛保护下,利用感应电磁力充分搅拌fe-ni-zr-nb熔液均匀,搅拌时间不小于1min;,

81.s203将熔液浇铸到纯铜模具中待其冷却,铸锭为柱状合金;

82.s204将所得铸态合金在氩气保护气氛下于800℃均匀化退火,退火时间为3天,以保证成分均匀,退火完成即得所述超低热膨胀因瓦合金材料,其中zr

0.7

nb

0.3

fe2相tc为800℃。

83.图4为通过实施例5所述方法得到的超低热膨胀因瓦合金材料,其热膨胀曲线与传统因瓦合金热膨胀曲线对比结果,从中可以看出,所述超低热膨胀因瓦合金材料其零热膨胀性能优于传统因瓦合金fe

64

ni

36

,在-150℃~50℃,因瓦合金fe

64

ni

36

的热膨胀系数为1.47ppm/℃,而本实施例所制备的超低热膨胀因瓦合金材料的热膨胀系数为1.37ppm/℃。所选nte相zr

0.7

nb

0.3

fe2为立方晶体结构,与因瓦合金相同均表现出各向同性热膨胀,尽管zr

0.7

nb

0.3

fe2线热膨胀系数只有-2.14ppm/℃,但其表现出负热膨胀的温区较宽(-80℃~50℃),几乎包括因瓦合金的零热膨胀温区,因此在较宽温区内所述超低热膨胀因瓦合金材料的线热膨胀系数比传统因瓦合金更低。

84.本实施例所制备的超低热膨胀因瓦合金材料,屈服强度σs为242mpa,抗拉强度σb为391mpa,伸长率达到10.1%,所述超低热膨胀因瓦合金材料能够满足大多数应用场景应用需求且具有良好可加工性。

85.图5为通过实施例5所述方法得到的超低热膨胀因瓦合金材料,其微观形貌的电子探针图像,从中可以看出,负热膨胀相zr

0.7

nb

0.3

fe2连续分布于因瓦合金基体之中,两相之间紧密接合,不存在空隙等加速裂纹产生和扩展的因素,因此该材料不会出现明显脆性,且强度与因瓦合金相近,具有良好的机械性能与可加工性,经过计算负热膨胀相的析出相摩尔数占负热膨胀相总摩尔数的76%。此外该材料具有优良的断屑性能,便于切削加工。

86.实施例6

87.与实施例5不同的是,本实施例中,将所得铸态合金在氩气保护气氛下于800℃均匀化退火,退火时间为1天,以保证成分均匀,退火完成即得所述超低热膨胀因瓦合金材料。

88.通过对本实施例所制备的超低热膨胀因瓦合金材料进行测试,本实施例所制备的超低热膨胀因瓦合金材料的热膨胀系数为1.42ppm/℃。可以看出退火时间对于负热膨胀相的析出相的影响较大,负热膨胀相的析出相摩尔数占负热膨胀相总摩尔数的58%。

89.实施例6所制备的超低热膨胀因瓦合金材料屈服强度σs为246mpa,抗拉强度σb为395mpa,伸长率达到10.9%,所述超低热膨胀因瓦合金材料能够满足大多数应用场景应用需求且具有良好可加工性。

90.负热膨胀相zr

0.7

nb

0.3

fe2连续分布于因瓦合金基体之中,两相之间紧密接合,不存在空隙等加速裂纹产生和扩展的因素,因此该材料不会出现明显脆性,且强度与因瓦合金相近,具有良好的机械性能,经过计算负热膨胀相的析出相摩尔数占负热膨胀相总摩尔数的58%。此外该材料具有优良的断屑性能,便于切削加工。

91.实施例7

92.本实施例提供的一种超低热膨胀因瓦合金材料,包括fe

64

ni

36

因瓦合金为基体,以lafe

10.5

cosi

1.5

为负热膨胀相作为析出相,超低热膨胀因瓦合金材料中所添加的负热膨胀相摩尔数为超低热膨胀因瓦合金材料总摩尔数的5%,即lafe

10.5

cosi

1.5

相摩尔数为超低热膨胀因瓦合金材料总摩尔数的5%,超低热膨胀因瓦合金材料总摩尔数为lafe

10.5

cosi

1.5

相摩尔数与fe

64

ni

36

相摩尔数之和,预期主相为因瓦合金fe

64

ni

36

,nte相为lafe

10.5

cosi

1.5

。

93.上述超低热膨胀因瓦合金材料的制备方法如下:

94.s301按照上述摩尔比例称取一定量纯金属铁、镍、镧、钴、硅(纯度≥99.9%),在真空感应炉中共同加热至熔化;

95.s302在惰性气氛保护下,利用感应电磁力充分搅拌fe-ni-la-co-si熔液均匀,搅拌时间不小于1min;,

96.s303将熔液浇铸到纯铜模具中待其冷却,铸锭为柱状合金;

97.s304将所得铸态合金在氩气保护气氛下于1050℃均匀化退火,退火时间为3天,以保证成分均匀,退火完成即得所述超低热膨胀因瓦合金材料,其中lafe

10.5

cosi

1.5

相tc为1050℃。

98.图6为通过实施例7所述方法得到的超低热膨胀因瓦合金材料,其热膨胀曲线与传统因瓦合金热膨胀曲线对比结果,从中可以看出,所述超低热膨胀因瓦合金材料其零热膨胀性能明显优于传统因瓦合金fe

64

ni

36

,在-150℃~50℃,因瓦合金fe

64

ni

36

的热膨胀系数为1.47ppm/℃,而本实施例所制备的超低热膨胀因瓦合金材的热膨胀系数为0.77ppm/℃。所选nte相lafe

10.5

cosi

1.5

为立方晶体结构,与因瓦合金相同均表现出各向同性热膨胀,且线性热膨胀系数达到-26.1ppm/℃,由于lafe

10.5

cosi

1.5

较负的热膨胀系数,所述超低热膨胀因瓦合金材料线热膨胀系数比传统因瓦合金降低达47.6%。

99.本实施例所制备的超低热膨胀因瓦合金材料,屈服强度σs为256mpa,抗拉强度σb为410mpa,伸长率达到9.5%,所述超低热膨胀因瓦合金材料能够满足大多数应用场景应用需求且具有良好可加工性。

100.图7为通过实施例7所述方法得到的超低热膨胀因瓦合金材料,其微观形貌的电子探针图像,从中可以看出,负热膨胀相lafe

10.5

cosi

1.5

分散分布于因瓦合金基体之中,两相

之间紧密接合,不存在空隙等加速裂纹产生和扩展的因素,因此该材料不会出现明显脆性,且强度与因瓦合金相近,具有良好的机械性能,经过计算负热膨胀相的析出相摩尔数占负热膨胀相总摩尔数的81%。此外该材料具有优良的断屑性能,便于切削加工。

101.实施例8

102.与实施例7不同的是,本实施例中,将所得铸态合金在氩气保护气氛下于1050℃均匀化退火,退火时间为1天,以保证成分均匀,退火完成即得所述超低热膨胀因瓦合金材料。

103.通过对本实施例所制备的超低热膨胀因瓦合金材料进行测试,本实施例所制备的超低热膨胀因瓦合金材料的热膨胀系数为1.10ppm/℃。可以看出退火时间对于负热膨胀相的析出相的影响较大,负热膨胀相的析出相摩尔数占负热膨胀相总摩尔数的58%。

104.实施例8所制备的超低热膨胀因瓦合金材料屈服强度σs为261mpa,抗拉强度σb为389mpa,伸长率达到11%,所述超低热膨胀因瓦合金材料能够满足大多数应用场景应用需求且具有良好可加工性。

105.负热膨胀相lafe

10.5

cosi

1.5

分散分布于因瓦合金基体之中,两相之间紧密接合,不存在空隙等加速裂纹产生和扩展的因素,因此该材料不会出现明显脆性,且强度与因瓦合金相近,具有良好的机械性能,此外该材料具有优良的断屑性能,便于切削加工。

106.实施例9

107.本实施例提供的一种超低热膨胀因瓦合金材料,分别采用fe-32ni-4co,fe-52co-11cr因瓦合金为基体,以ho2fe

17

为负热膨胀相作为析出相,超低热膨胀因瓦合金材料中所添加的负热膨胀相摩尔数为超低热膨胀因瓦合金材料总摩尔数的10%,即ho2fe

17

相摩尔数为超低热膨胀因瓦合金材料总摩尔数的10%,超低热膨胀因瓦合金材料总摩尔数为ho2fe

17

相摩尔数与因瓦合金相摩尔数之和,预期主相为因瓦合金,nte相为ho2fe

17

。

108.针对上述不同基体的因瓦合金所制备的超低热膨胀因瓦合金材料,均采用的制备方法如下:

109.s101分别按照上述摩尔比例称取一定量纯金属(纯度≥99.9%),在真空感应炉中共同加热至熔化;

110.s102在惰性气氛保护下,利用感应电磁力充分搅拌使得熔液均匀,搅拌时间不小于1min;

111.s103将熔液浇铸到纯铜模具中待其冷却,铸锭为柱状合金;

112.s104将所得铸态合金在氩气保护气氛下于1050℃均匀化退火,退火时间为3天,以保证成分均匀,退火完成即得所述超低热膨胀因瓦合金材料,其中ho2fe

17

相tc为1050℃。

113.针对不同因瓦合金基体所制备的超低膨胀因瓦合金材料的性能测试如表1。

114.表1.不同因瓦合金基体所制备的超低膨胀因瓦合金材料测试结果

[0115][0116]

且上述超低热膨胀因瓦合金材料具有优良的断屑性能,便于切削加工。

[0117]

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1