打磨工艺的制作方法

1.本技术涉及铝合金打磨技术领域,具体涉及一种打磨工艺。

背景技术:

2.刚加工完成的铝合金产品的表面会存在大量的加工刀痕或刮伤等缺陷,此时需要对产品的表面进行打磨处理,以消除产品表面缺陷。产品通常需要经过打磨、修复和收光等多道工序后才能达到工艺要求,由于每道工序都需人工操作,因此生产中需要投入大量的人力,从而使得人力成本过高,且加工效率较低;由于打磨过程中通常会产生粉尘、噪音等问题,因此会对作业人员的身体健康造成不良影响。

3.此外,在人工打磨产品的过程中,产品的打磨质量依赖于人工经验,当打磨的产品表面为3d曲面结构时,各个斜面的倾角不一,产品的打磨难度将会变大,尤其是产品边角处的粗糙度难以保证。

技术实现要素:

4.鉴于以上内容,有必要提出一种打磨工艺,以降低人力成本,提高生产效率,以及解决在打磨整个产品表面时产品边角处打磨效果不佳的问题。

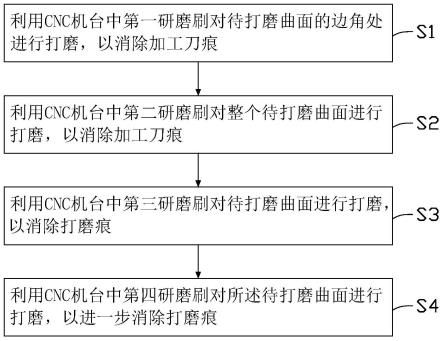

5.本技术实施例提供一种打磨工艺,所述打磨工艺包括:

6.步骤s1:利用cnc机台中第一研磨刷对待打磨曲面的边角处进行打磨,所述第一研磨刷沿所述边角处各点的切向进行来回打磨,所述第一研磨刷为含有以氧化铝和金刚石为磨料的研磨刷;

7.步骤s2:利用cnc机台中第二研磨刷对整个所述待打磨曲面进行打磨,所述第二研磨刷为含有以金刚石为磨料的研磨刷;

8.步骤s3:利用cnc机台中第三研磨刷对所述待打磨曲面进行打磨,所述第三研磨刷为含有以碳化硅为磨料的研磨刷,所述第三研磨刷用以去除打磨产生的痕迹。

9.上述打磨工艺,在对整个待打磨曲面打磨前,先用第一研磨刷在待打磨曲面的边角处进行往复来回打磨,以消除边角处残留的加工刀痕,通过先对难被打磨的边角处进行打磨处理,以消除产品上的局部缺陷,相较于对整个待打磨曲面只采用整体的打磨方式,上述打磨工艺解决产品边角处的刀痕无法被完全打磨掉的问题;之后用第二研磨刷再对整个待打磨曲面进行打磨,以消除整个待打磨曲面上残留的加工刀痕,使得整个待打磨曲面的粗糙度降低,从而变得更加光洁,最后再用第三研磨刷消除打磨过程中留下的刀痕,以进一步降低产品的待打磨曲面的粗糙度,从而使产品的表面变得光洁、美观。

10.在一些实施例中,所述第一研磨刷的打磨方向与所述待打磨曲面的对角线相垂直。

11.在一些实施例中,所述第一研磨刷、所述第二研磨刷和所述第三研磨刷的进给方向为从所述待打磨曲面的边缘向中心运动。

12.在一些实施例中,所述第一研磨刷的刷毛直径选用18mm。

13.在一些实施例中,所述第二研磨刷和第三研磨刷均对整个所述待打磨曲面采用环绕打磨的方式。

14.在一些实施例中,所述第二研磨刷的刷毛直径大于所述第一研磨刷的刷毛直径。

15.在一些实施例中,所述待打磨曲面的边缘向外延伸出一平面,所述第一研磨刷、所述第二研磨刷和所述第三研磨刷从所述平面开始打磨。

16.在一些实施例中,所述第三研磨刷的刷毛直径大于所述第二研磨刷的刷毛直径。

17.在一些实施例中,所述打磨工艺还包括步骤s4:利用cnc机台中第四研磨刷对所述待打磨曲面进行打磨,所述第四研磨刷以环绕打磨的方式对所述待打磨曲面进行抛光。

18.在一些实施例中,所述第四研磨刷为含有以氧化铝为磨料的研磨刷。

附图说明

19.图1是本技术一些实施例提供的打磨工艺的流程示意图。

20.图2是打磨待打磨曲面边角处的打磨路径示意图。

21.图3是本实施例待打磨产品的侧视图。

22.图4是打磨待打磨曲面的环形打磨路径示意图。

23.主要元件符号说明

24.产品

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

25.待打磨曲面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10

26.边角处

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

27.近中央处

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

28.坡面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13

29.平面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20

具体实施方式

30.下面详细描述本技术的实施方式,所述实施方式的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施方式是示例性的,仅用于解释本技术,而不能理解为对本技术的限制。

31.在本技术的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本技术和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本技术的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本技术的描述中,需要说明的是,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

32.在本技术的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接或可以相互通讯,可以是直接相连,也可以通过中间媒介间

接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

33.以下将结合附图对本技术的一些实施例进行详细说明。

34.请参阅图1和图2,本技术一些实施例提供了一种打磨工艺。本实施例中的打磨工艺用于对铝合金材料制成的产品100进行打磨。产品100以电脑外壳为例进行说明,但不限于电脑外壳,在其它实施例中,产品100还可以为电脑的键盘或盖板。本实施例的产品100为长方体,产品100上的待打磨曲面10为3d曲面,本实施例的打磨工艺用于去除产品100上的刀纹或刮伤,在其它实施例中,打磨工艺也可以去除产品100上的毛刺。

35.打磨工艺包括以下步骤:s1:利用cnc机台中第一研磨刷对待打磨曲面10的边角处11进行打磨,第一研磨刷沿边角处11各点的切向进行来回打磨,第一研磨刷为含有以氧化铝和金刚石为磨料的研磨刷。

36.s2:利用cnc机台中第二研磨刷对整个待打磨曲面10进行打磨,第二研磨刷为含有以金刚石为磨料的研磨刷。

37.s3:利用cnc机台中第三研磨刷对待打磨曲面10进行打磨,第三研磨刷为含有以碳化硅为磨料的研磨刷,第三研磨刷用以去除打磨产生的痕迹。

38.在原人工打磨流程中,产品100首先经过跨区物流(人工将加工完的产品100转运至打磨车间)、粗磨、人工修复、人工收光、吹水、检查以及贴膜等工序,为了满足批量生产,每道工序都需要投入大量的人力,因此造成人力成本过大;当产品100每经过一道工序时,都会由作业人员周转到下一工序进行加工,由于工序较多,产品100的周转次数也较多,因此延长了产品100的打磨时间,降低了产品100打磨效率;此外,在打磨过程中会产生噪音和粉尘等问题,由于作业人员在此环境中工作,难免会吸入粉尘以及受到噪音的影响,长期以往该工作环境必然对作业人员的健康造成危害。

39.当采用cnc机台进行全自动打磨时,作业人员首先将坯料安装于cnc机台上,然后cnc机台根据加工程序自动对坯料进行加工,以将坯料加工成产品100,接着cnc机台对产品100的待打磨曲面10进行打磨。cnc机台可以通过更换不同刀具将坯料加工成产品100,以及通过更换不同的研磨刷对产品100依次实现粗磨、修复、收光等操作,通过采用本打磨工艺后,产品100无需在不同设备之间或工作站之间进行周转,由于减少了产品100的周转次数,从而提高了产品100打磨效率。

40.该打磨工艺只需一台cnc机台便可实现产品100的打磨,由于无需人工打磨,从而减少了人力投入,降低了人力成本,提高了产品100的打磨效率。此外,由于产品100在被打磨时,始终处于cnc机台的内部,打磨产生的粉尘不易外溢,从而改善了工作环境;在打磨过程中,由于作业人员不会与正在受打磨的产品接触,因此作业人员也避免受到噪音的干扰。

41.为便于描述,将待打磨曲面10划分为边角处11和近中央处12,边角处11为产品100的四个端角部位,近中央处12为除边角处11的其余部位。由于产品100的待打磨曲面10为3d曲面结构,各个斜面的倾斜角不一样,尤其产品100的边角处11是由多个斜面相互交汇而成的过渡面,因此边角处11的形状较为复杂,使得在对待打磨曲面10进行一次性整体打磨(即只采用一把研磨刷对待打磨曲面10作整体打磨)时,打磨工具无法很好地贴合产品100上的过渡面,使得产品100的边角处11的刀痕无法被完全打磨掉,从而造成产品100表面的缺陷无法被全部去除。如此,为解决上述问题,cnc机台先采用第一研磨刷单独对边角处11进行

打磨,通过先对难被打磨的边角处11进行打磨处理,以消除产品100的边角处11的加工刀痕,从而解决产品100的边角处11残留的加工刀痕无法被完全消除的问题;之后用第二研磨刷再对整个待打磨曲面10进行打磨,从而消除整个待打磨曲面10上残留的加工刀痕,使得整个待打磨曲面10的粗糙度降低,从而变得更加光洁,最后用第三研磨刷消除打磨过程中留下的刀痕,以进一步降低产品100上待打磨曲面10的表面粗糙度,从而提高产品100的表面光洁度。

42.当cnc机台采用砂纸作为打磨产品100的工具时,需要增加设备,每种设备上安装一种型号的砂纸,由于增加了设备,使得产品100需要在多台设备之间进行周转从而降低了工作效率,而采用研磨刷作为打磨产品100的工具时,cnc机台可以自动更换研磨刷,使得在一台设备上便可完成产品100的打磨操作,进而达到减少产品100周转次数的目的,提高了打磨效率;相较于采用砂纸作为打磨产品100的工具,研磨刷使用寿命更长,更加节省成本;另外,待打磨曲面10对cnc机台的精度要求不高,因此,可以重新利用使用年限较长,精度相对较差的闲置设备,从而有利于节省设备成本。

43.第一研磨刷中的磨粒不仅包含了金刚石,也包含了氧化铝,由于金刚石磨粒质地硬,去除量大,在使用金刚石去除加工刀痕的同时,也会在待打磨曲面10上留下打磨的刀痕;而氧化铝相较于金刚石磨粒质地较软,去除量少,在使用氧化铝去除加工刀痕的同时,虽然也会残留打磨刀痕,但纹路细腻,相较于金刚石而言,氧化铝留下的刀痕不明显。在使用第一研磨刷打磨产品时,金刚石用于去除待打磨曲面10上的加工刀痕,以快速降低表面粗糙度,而同时氧化铝可以对打磨后的待打磨曲面10进行研磨,以减轻金刚石打磨后留下的打磨痕迹,通过同时使用两种磨粒,使得产品100的边角处11在去除加工刀痕的同时不易留下明显的打磨刀痕。

44.相较于第二研磨刷上的金刚石,第三研磨刷上的碳化硅的质地较软,打磨去除量较少,因此,在待打磨曲面10上留下的打磨痕迹也相对较小,通过使用第三把研磨刷打磨待打磨曲面10后,可以去除金刚石打磨后残留的打磨痕迹,从而降低表面粗糙度。

45.请参阅图2,在一些实施方式中,第一研磨刷的磨粒的目数为320#,刷毛的直径选用18mm。

46.在打磨过程中,cnc机台会驱动第一研磨靠近待打磨曲面10的边角处11,并将第一研磨刷按压在待打磨曲面10上,由于待打磨曲面10为曲面结构,曲面的顶部与第一研磨刷接触的面积最大,而曲面顶部两侧的部分与第一研磨刷接触的面积较小,当第一研磨刷进行打磨时,曲面顶部去除量大,而曲面顶部两侧去除量小,从而造成打磨不均匀的现象。当刷毛直径越大时,这种打磨不均匀的现象就会被放大,从而影响打磨效果,导致打磨效果不佳,因此,采用较小尺寸的研磨刷有利于保证产品100的打磨效果,但当刷毛直径小于18mm时,打磨效率会降低明显。

47.此外,本打磨工艺不能采用较大尺寸研磨刷的第二个原因为:由于第一研磨刷用于边角处11的打磨,因此,第一研磨刷更靠近产品100的边缘,当采用较大尺寸的研磨刷时,第一研磨刷会与cnc机台发生干涉,从而影响cnc机台的正常工作。

48.请参阅图2,在一些实施方式中,第一研磨刷的打磨方向与待打磨曲面10的对角线相垂直。本实施例中,第一研磨刷的走刀次数为15次,当走刀次数大于15次时,易导致打磨效率较低,当走刀次数小于15次时,打磨的效果难以保证。第一研磨刷的进给速度为

8000mm/min-9000mm/min,转速为4000r/min-8000r/min,当转速低于4000r/min时,待打磨曲面10的表面粗糙度较高,打磨效果较差,而高于8000r/min时,待打磨曲面10的表面粗糙度改善效果不明显;进给速度的快慢常常影响产品100的表面粗糙度,进给速度慢有利于改善表面粗糙度,而进给速度快会使得产品100的表面粗糙度大,但具体的参数选择应根据加工要求和经济性等因素而定,由于第一研磨刷属于粗磨工序,因此,无需采用过小的进给速度,当进给速度低于8000mm/min时,会造成打磨效率变低,影响生产的进度,而当进给速度高于9000mm/min时,产品100的表面粗糙度不好,打磨效果不佳。

49.具体地,第一研磨刷在打磨产品100时也会作进给运动,即第一研磨刷为从产品100的边缘向中心运动。由图3可以得知,待打磨曲面10的边缘轮廓为一定角度的坡面13,在第一研磨刷向产品100中心运动时,第一研磨刷迎着坡面13运动,此时,第一研磨刷的前端可以始终抵接到待打磨曲面10,从而使第一研磨刷保持较大的磨削力;而当第一研磨刷从产品100的中心向边缘进给时,第一研磨刷顺着坡面13运动,此时,第一研磨刷的前端逐步脱离待打磨曲面10,导致打磨时的磨削力变小,当磨削力小时,研磨刷便不足以将产品100上的加工刀痕打磨掉,从而影响打磨的效果。

50.在一些实施方式中,第二研磨刷的磨粒的目数为320#,刷毛的直径选用50mm。因为第二研磨刷需要打磨整个待打磨曲面10,为了保证打磨效率,第二研磨刷的刷毛直径大于第一研磨刷的刷毛直径,由于刷毛越粗,刷毛与产品100接触的面积越大,第二研磨刷去除待打磨曲面10上的金属量就会变多,因此,较大尺寸的研磨刷有利于提高整个待打磨曲面10的打磨效率。第二研磨刷的进给速度为8000mm/min-9000mm/min,转速为3500r/min-9000r/min,当转速低于3500r/min时,待打磨曲面10的表面粗糙度较高,打磨效果较差,而高于9000r/min时,待打磨曲面10的表面粗糙度改善效果不明显;由于第二研磨刷主要用于去除整个待打磨曲面10上的加工刀痕,因此,无需采用过小的进给速度,当进给速度低于8000mm/min时,会造成打磨效率变低,影响生产的进度,而当进给速度高于9000mm/min时,产品100的表面粗糙度不好,打磨效果不佳。

51.请参阅图4,在一些实施方式中,第二研磨刷的走刀圈数为20圈,当走刀圈数大于20圈时,易导致打磨效率变低,当走刀圈数小于20圈时,打磨的效果难以保证。具体地,第二研磨刷的进给运动也为从产品100的边缘向中心运动。

52.在一些实施方式中,第三研磨刷的磨粒的目数为400#,刷毛的直径选用60mm。由于碳化硅的质地比金刚石软,当待打磨曲面10经过碳化硅打磨后,碳化硅可以去除金刚石残留下的刀痕,并使得待打磨曲面10变得细腻,另外碳化硅的目数大于步骤s2中的金刚石的目数,其作用也是有利于提高第三研磨刷的研磨效果,使得待打磨曲面10变得细腻,当第三研磨刷对待打磨曲面10进行打磨时,有利于降低待打磨曲面10的表面粗糙度,消除前述步骤中产生的打磨刀痕。

53.第三研磨刷的进给速度为1500mm/min-4000mm/min,转速为2000r/min-5000r/min,当转速低于2000r/min时,待打磨曲面10的表面粗糙度较高,打磨效果较差,而高于5000r/min时,待打磨曲面10的表面粗糙度改善效果不明显;由于第三研磨刷主要用于去除整个待打磨曲面10上的打磨刀痕以修复产品100的表面,因此,无需采用过大的进给速度,当进给速度低于1500mm/min时,会造成打磨效率变低,影响生产的进度,而当进给速度高于4000mm/min时,产品100的表面粗糙度不好,修复效果不佳。

54.请参阅图4,在一些实施方式中,为兼顾打磨效率和打磨效果,第三研磨刷的走刀圈数为2圈。当走刀圈数大于2圈时,易导致打磨效率变低,当走刀圈数小于2圈时,打磨的效果难以保证。具体地,第三研磨刷的进给运动也为从产品100的边缘向中心运动。

55.请参阅图3,由于三种研磨刷均从产品100的边缘开始打磨,当三种研磨打磨产品100时,三种研磨刷会打磨到产品100的棱边,从而造成产品100的棱边出现塌边现象,此处塌边指两个直角边的结合处被打磨成圆弧过渡,由于产品100的生产要求是不准出现塌边缺陷,产品100出现塌边后将变为不合格产品100,在既要保证产品100不出现塌边现象,又要保证研磨刷尽量覆盖待打磨曲面10的前提下,无疑提高了打磨的难度。

56.为解决上述塌边现象,将待打磨曲面10的边缘向外延伸出有一定宽度的平面20,本实施例中平面20的宽度为7.8mm,在其它实施例中平面20的宽度可以更大或更小,具体尺寸视情况而定。当三种研磨刷移动到待打磨曲面10的边缘时,三种研磨刷的刷毛会碰到平面20,当开始打磨时,研磨刷会打磨到平面20而不是棱边的位置,由于平面20阻挡三种研磨刷打磨到产品100的棱边,从而避免了出现塌边现象,提高了产品100的合格率。此外,通过延展出平面20使得研磨刷既能不打磨到棱边,也能尽量覆盖待打磨曲面10,从而降低了产品100的打磨难度。

57.请参阅图4,在一些实施方式中,打磨工艺还包括步骤s4:利用cnc机台中第四研磨刷对待打磨曲面10进行打磨,第四研磨刷以环绕打磨的方式对待打磨曲面10进行抛光,以进一步降低待打磨曲面10的表面粗糙度,从而使得产品100的表面变得光滑,提高产品100光洁度;第四研磨刷的进给方向为从产品100的边缘向中心运动。其中,第四研磨刷的刷毛上含有氧化铝磨粒,磨粒的目数为600#。

58.相较于碳化硅,氧化铝的质地较软,因此,氧化铝去除待打磨曲面10的表面金属量更少,在待打磨曲面10上留下的打磨痕迹更小。通过使用氧化铝对待打磨曲面10作进一步打磨后,可以去除碳化硅打磨后的刀痕,使得待打磨曲面10变得更加细腻,进一步降低表面粗糙度,使得产品100变得光洁,达到收光的目的。

59.由于第四研磨刷的磨粒目数大于第三研磨刷的磨粒目数,第四研磨刷上的磨粒比第三研磨刷上的磨粒细腻,因此,采用大目数磨粒的第四研磨刷可使在打磨时进一步降低产品100的表面粗糙度。

60.第四研磨刷的进给速度为1000mm/min-3000mm/min,转速为1000r/min-3500r/min,当转速低于1000r/min时,待打磨曲面10的表面粗糙度较高,打磨效果较差,而高于3500r/min时,待打磨曲面10的表面粗糙度改善效果不明显;由于第四研磨刷主要用于进一步去除整个待打磨曲面10上的打磨刀痕以收光产品100的表面,因此,无需采用过大的进给速度,当进给速度低于1000mm/min时,会造成打磨效率变低,影响生产的进度,而当进给速度高于3000mm/min时,产品100的表面粗糙度不好,收光效果不佳。

61.第四研磨刷的走刀圈数为2圈,当走刀圈数大于2圈时,会降低抛光效率,当走刀圈数小于2圈时,抛光的效果难以保证。此外,通过使用第四研磨刷对产品100进行第四次打磨后可以明显提高生产产品100的良品率,经过四次打磨后已经满足工件的粗糙度要求,而当进行第五次打磨时,会导致生产效率降低。

62.本实施例以一个月内的生产产品100的良率为例,以对比人工打磨工艺和本实施例中的打磨工艺。

[0063][0064][0065]

其中,表格内的投入数为生产产品100的总数量,良品数为合格产品100的数量。原人工打磨产品100的全检良率为91.5%,而通过统计可知,现通过cnc机台打磨产品100的全检良率为91.6%,已达到原人工打磨的良率。

[0066]

一些实施例提供的打磨工艺的工作过程大致为:

[0067]

首先,将坯料放置在cnc机台上,cnc机台根据加工程序选用合适的刀具将坯料加工成产品100;然后,cnc机台更换刀具,选用磨粒为氧化铝和金刚石的第一研磨刷对待打磨曲面10上的边角处11进行打磨,并沿着待打磨曲面10往复走刀15次,以去除加工刀痕;接着,cnc机台将第一研磨刷更换为磨粒为金刚石的第二研磨刷,并沿着整个待打磨曲面10环形走刀20圈,以去除整个待打磨曲面10的刀痕,通过前两步骤已将产品100上加工刀痕消除掉;再次,cnc机台将第二研磨刷更换为磨粒为碳化硅的第三研磨刷,并沿着整个待打磨曲面10环形走刀2圈,以去除整个待打磨曲面10的打磨痕,从而降低待打磨曲面10的表面粗糙度以修复产品100的表面;最后,cnc机台将第三研磨刷更换为磨粒为氧化铝的第四研磨刷,并沿着整个待打磨曲面10环形走刀2圈,以对整个待打磨曲面10进行收光处理,进一步降低待打磨曲面10的粗糙度,从而使产品100的表面变得光滑、美观。

[0068]

本技术实施例提供的打磨工艺,当采用cnc机台对产品100进行全自动打磨时,从加工、粗磨、人工修复到人工收光等工序。cnc机台可以通过更换不同刀具将坯料加工成产品100,以及通过更换不同的研磨刷对产品100依次实现粗磨、修复、收光等操作,通过采用本打磨工艺后,产品100无需在不同设备之间或工作站之间进行周转,由于减少了产品100的周转次数,从而提高了产品100打磨效率。

[0069]

此外,由于产品100在被打磨时,始终处于cnc机台的内部,打磨产生的粉尘不易外溢,从而改善了工作环境;在打磨过程中,由于作业人员不会与正在受打磨的产品接触,因此作业人员也避免受到噪音的干扰。

[0070]

待打磨曲面10对cnc机台的精度要求不高,因此,可以重新利用使用年限较长,精度相对较差的闲置设备,从而充分利用旧设备,因此也节省了购置新设备的成本。

[0071]

由于金刚石磨粒质地硬,去除量大,在使用金刚石去除加工刀痕的同时,也会在待打磨曲面10上留下打磨的刀痕;而氧化铝相较于金刚石磨粒质地较软,去除量少,在使用氧

化铝去除加工刀痕的同时,虽然也会残留打磨刀痕,但相较于金刚石而言,氧化铝留下的刀痕不明显。在使用第一研磨刷打磨产品时,金刚石用于去除待打磨曲面10上的加工刀痕,以快速降低表面粗糙度,而同时氧化铝可以对打磨后的待打磨曲面10进行研磨,以减轻金刚石打磨后留下的打磨痕迹,通过同时使用两种磨粒,使得产品100的边角处11在去除加工刀痕的同时不易留下明显的打磨刀痕,以降低表面粗糙度。相较于金刚石,碳化硅的质地较软,打磨去除量较少,因此,在待打磨曲面10上留下的打磨痕迹也相对较小,通过使用第三研磨刷打磨待打磨曲面10后,可以去除金刚石打磨后残留的打磨痕迹,从而降低表面粗糙度以修复产品100的表面。

[0072]

在四把研磨刷中,氧化铝的质地最软,因此,氧化铝去除待打磨曲面10的表面金属量最少,在待打磨曲面10上留下的打磨痕迹更小。通过使用第四研磨刷对待打磨曲面10作进一步打磨后,可以去除碳化硅打磨后的刀痕,使得待打磨曲面10变得更加细腻,进一步降低表面粗糙度,使得产品100变得光洁,达到收光的目的。

[0073]

在本打磨工艺中,cnc机台先采用第一研磨刷单独对边角处11进行打磨,通过先对难被打磨的边角处11进行打磨处理,以消除产品100的边角处11的加工刀痕,从而解决产品100的边角处11残留的加工刀痕无法被完全消除的问题;之后用第二研磨刷再对整个待打磨曲面10进行打磨,从而消除整个待打磨曲面10上残留的加工刀痕,使得整个待打磨曲面10的表面粗糙度降低,最后用第三研磨刷和第四研磨刷消除打磨过程中留下的刀痕,以进一步降低待打磨曲面10的表面粗糙度,从而使产品100达到生产要求。

[0074]

对于本领域技术人员而言,显然本技术不限于上述示范性实施例的细节,而且在不背离本技术的精神或基本特征的情况下,能够以其他的具体形式实现本技术。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本技术的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化涵括在本技术内。

[0075]

最后应说明的是,以上实施例仅用以说明本技术的技术方案而非限制,尽管参照较佳实施例对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换,而不脱离本技术技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1