研磨装置及研磨方法与流程

本发明涉及一种用于对在晶片、基板、面板等半导体器件的制造中使用的工件进行研磨的研磨装置及研磨方法,尤其是涉及一种基于来自工件的反射光所包含的光学信息来确定工件的膜厚的技术。

背景技术:

1、在半导体器件的制造工序中,各种材料在硅晶片上重复形成为膜状,从而形成层叠构造。为了形成该层叠构造,使最上层的表面平坦的技术变得重要。作为这样的平坦化的一种手段,使用化学机械研磨(cmp)。

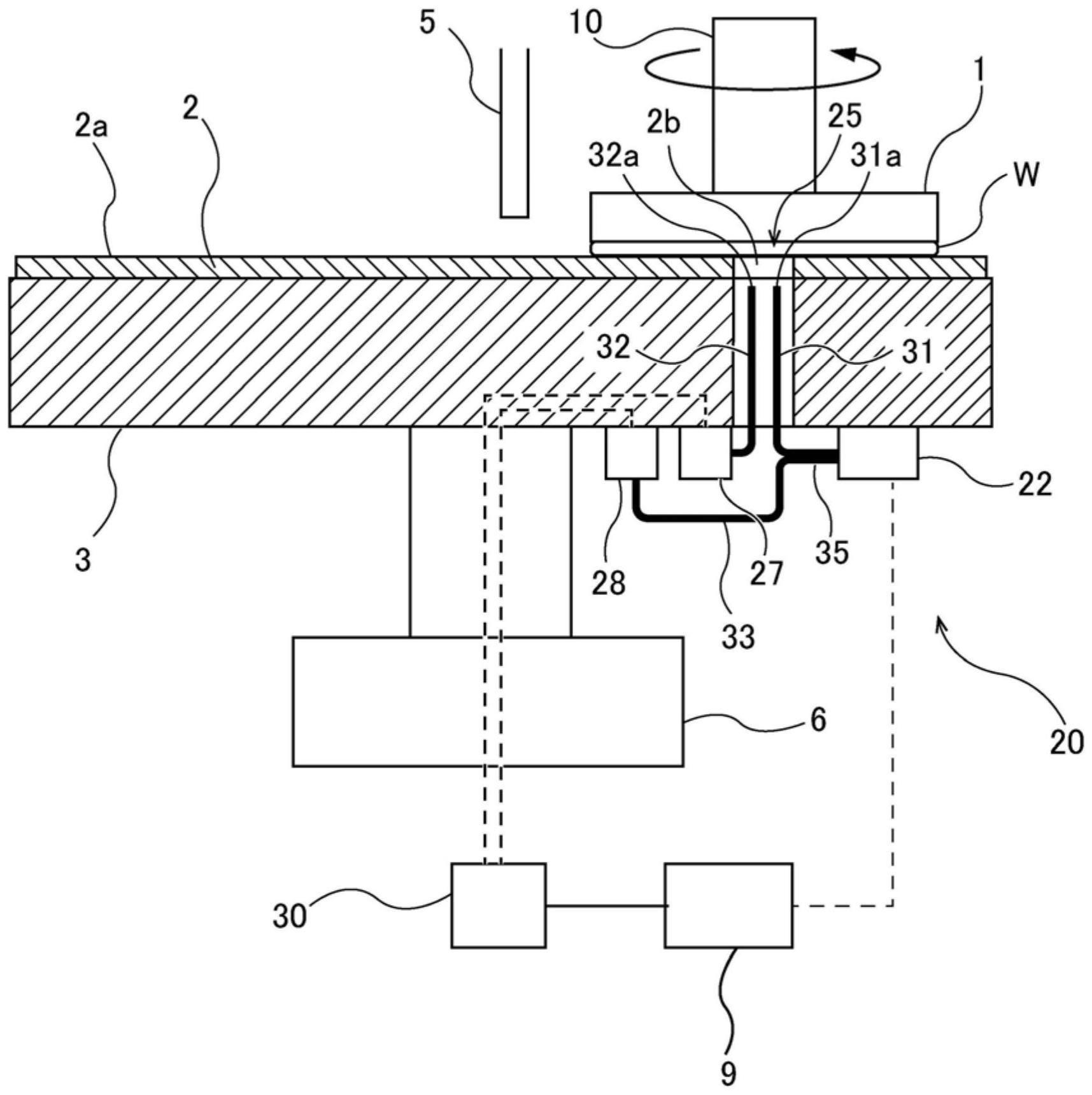

2、化学机械研磨(cmp)由研磨装置执行。一般而言,这种研磨装置具备:支承研磨垫的研磨台、保持具有膜的晶片的研磨头以及将研磨液(例如,浆料)向研磨垫上供给的研磨液供给喷嘴。研磨装置一边使研磨头和研磨台分别旋转,一边从研磨液供给喷嘴向研磨垫上供给研磨液。研磨头通过将晶片的表面按压于研磨垫,在晶片与研磨垫之间存在研磨液的状态下,对形成晶片的表面的膜进行研磨。

3、为了测定绝缘膜、硅层等非金属膜的厚度(以下,简称为膜厚),一般而言,研磨装置具备光学式膜厚测定装置。该光学式膜厚测定装置构成为:将从光源发出的光导向晶片的表面,通过解析来自晶片的反射光的光谱来确定晶片的膜厚。研磨装置能够基于确定的膜厚来结束晶片的研磨或者变更晶片的研磨条件。

4、现有技术文献

5、专利文献

6、专利文献1:日本特开2018-194427号公报

7、发明所要解决的技术问题

8、然而,来自晶片的反射光的光谱即使在相同条件下(例如,相同膜厚、相同测定点)也存在波动。这样的光谱的波动与膜厚的测定结果的不稳定相关,妨碍晶片研磨过程中的正确的膜厚的监测。只要是测定静止的晶片的膜厚的膜厚测定装置,通过重复测定相同测定点处的膜厚,计算得到的多个测定值的平均值,就能够获得稳定的膜厚测定结果。然而,上述的光学式膜厚测定装置一边使晶片旋转,一边动态测定晶片的膜厚,因此无法进行这样的处理。

技术实现思路

1、因此,本发明提供一种能够在工件的研磨过程中正确地测定在晶片、基板、面板等半导体器件的制造中使用的工件的膜厚的研磨装置及研磨方法。

2、用于解决技术问题的技术手段

3、本发明人发现来自工件的反射光的光谱不稳定的理由有以下两个。

4、第一个理由是光源每次发光时光源的光量变化。尤其是,在通过放电而发光的闪光光源中,由于放电变动,每次发光的光量容易变化。通常,在工件的研磨过程中,每当研磨台旋转一圈时,光源多次闪光并向工件上的多个测定点照射光。照射到这些测定点的光的量存在细微波动。

5、第二个理由是光源每次发光时光通过光纤光缆的光路变化。光源与光纤光缆连结,光通过光纤光缆而导向工件。照射直径较小的光源每次发光时,向光纤光缆的端面的不同位置照射,其结果是,光通过光纤光缆内的不同部位而导向工件。这样的光纤光缆内的光路的不同使来自工件的反射光的光谱产生波动。

6、在一方式中,提供一种用于研磨工件的研磨装置,具备:研磨台,该研磨台支承研磨垫;研磨头,该研磨头将所述工件按压于所述研磨垫并研磨所述工件;光源,该光源发光;投光光纤光缆,该投光光纤光缆与所述光源连结,并且将所述光导向所述工件;受光光纤光缆,该受光光纤光缆接收来自所述工件的反射光;第一分光器,该第一分光器与所述受光光纤光缆连结;第二分光器,该第二分光器与所述光源直接连结;以及处理系统,该处理系统具备存储程序的存储装置和根据所述程序所包含的指令来执行运算的运算装置,所述存储装置在内部存储了第一基准强度数据、第二基准强度数据以及用于计算相对反射率数据的计算公式,该第一基准强度数据表示在所述工件的研磨前由所述第一分光器测定出的光的基准强度,该第二基准强度数据表示在所述工件的研磨前由所述第二分光器测定出的所述光源的光的基准强度,所述处理系统构成为基于所述相对反射率数据来确定所述工件的膜厚,所述计算公式表示如下:

7、所述相对反射率数据=md1/[bd1·k],

8、其中,md1是表示由所述第一分光器测定出的来自所述工件的所述反射光的强度的第一强度测定数据,bd1是所述第一基准强度数据,k是第二强度测定数据相对于所述第二基准强度数据的变化率,该第二强度测定数据表示在所述工件的研磨过程中由所述第二分光器测定出的所述光源的光的强度。

9、在一方式中,所述第一基准强度数据、所述第二基准强度数据、所述第一强度测定数据以及所述第二强度测定数据分别是表示多个波长下的光的多个强度的数据,所述变化率k是分别与所述多个波长对应的多个变化率。

10、在一方式中,所述处理系统构成为:在对于所述第一基准强度数据、所述第一强度测定数据、所述第二基准强度数据以及所述第二强度测定数据执行插值,而使所述第一基准强度数据和所述第一强度测定数据的所述多个波长与所述第二基准强度数据和所述第二强度测定数据的所述多个波长一致后,计算多个所述变化率k。

11、在一方式中,所述第一基准强度数据、所述第二基准强度数据、所述第一强度测定数据以及所述第二强度测定数据的所述多个波长是由整数构成的多个波长。

12、在一方式中,所述变化率k是所述第二强度测定数据的代表强度值相对于所述第二基准强度数据的代表强度值的变化率。

13、在一方式中,所述第一分光器和所述第二分光器构成为同时测定来自所述工件的所述反射光的强度和所述光源的所述光的强度。

14、在一方式中,还具备直结光纤光缆,该直结光纤光缆将所述光源和所述第二分光器直接连结。

15、在一方式中,提供一种用于研磨工件的研磨装置,具备:研磨台,该研磨台支承研磨垫;研磨头,该研磨头将所述工件按压于所述研磨垫并研磨所述工件;光源,该光源发光;投光光纤光缆,该投光光纤光缆与所述光源连结,并且将所述光导向所述工件;受光光纤光缆,该受光光纤光缆接收来自所述工件的反射光;第一分光器,该第一分光器与所述受光光纤光缆连结;第二分光器,该第二分光器与所述光源直接连结;以及处理系统,该处理系统具备存储程序的存储装置和根据所述程序所包含的指令来执行运算的运算装置,所述存储装置在内部存储了多个不同的第一基准强度数据和多个不同的第二基准强度数据,该第一基准强度数据表示在所述工件的研磨前由所述第一分光器测定出的光的基准强度,该第二基准强度数据表示在所述工件的研磨前由所述第二分光器测定出的所述光源的光的基准强度,所述多个不同的第一基准强度数据和所述多个不同的第二基准强度数据以一对一的对应关系相关联,所述处理系统构成为:获取第一强度测定数据,该第一强度测定数据表示由所述第一分光器测定出的来自所述工件的所述反射光的强度,获取第二强度测定数据,该第二强度测定数据表示在所述工件的研磨过程中由所述第二分光器测定出的所述光源的光的强度,从所述多个不同的第二基准强度数据选择与所述第二强度测定数据最一致的第二基准强度数据,确定与选择出的所述第二基准强度数据相关联的第一基准强度数据,通过将所述第一强度测定数据除以确定出的所述第一基准强度数据来计算相对反射率数据,基于所述相对反射率数据来确定所述工件的膜厚。

16、在一方式中,所述第一分光器和所述第二分光器构成为在所述工件的研磨过程中,同时测定来自所述工件的所述反射光的强度和所述光源的所述光的强度。

17、在一方式中,所述研磨装置还具备直结光纤光缆,该直结光纤光缆将所述光源和所述第二分光器直接连结,所述投光光纤光缆的端部和所述直结光纤光缆的端部被捆绑而构成主干光纤光缆,所述主干光纤光缆与所述光源连接。

18、在一方式中,提供一种用于研磨工件的研磨方法,在所述工件的研磨前,使从光源发出的光通过投光光纤光缆和受光光纤光缆而导向第一分光器,并且由所述第一分光器测定所述光的强度,从而生成表示所述光的基准强度的第一基准强度数据,在所述工件的研磨前,通过第二分光器测定从所述光源发出的所述光的强度,从而生成表示所述光的基准强度的第二基准强度数据,所述第二分光器与所述光源直接连结,一边使研磨台旋转,一边将所述工件按压于所述研磨台上的研磨垫而研磨所述工件,在所述工件的研磨过程中,获取第一强度测定数据,该第一强度测定数据表示由所述第一分光器测定出的来自所述工件的反射光的强度,在所述工件的研磨过程中,获取第二强度测定数据,该第二强度测定数据表示由所述第二分光器测定出的所述光源的光的强度,计算所述第二强度测定数据相对于所述第二基准强度数据的变化率,通过将所述第一基准强度数据乘以所述变化率,计算修正后的第一基准强度数据,通过将所述第一强度测定数据除以所述修正后的第一基准强度数据,计算相对反射率数据,基于所述相对反射率数据来确定所述工件的膜厚。

19、在一方式中,所述第一基准强度数据、所述第二基准强度数据、所述第一强度测定数据以及所述第二强度测定数据分别是表示多个波长下的光的多个强度的数据,所述变化率k是分别与所述多个波长对应的多个变化率。

20、在一方式中,还包含如下的工序:在计算所述多个变化率前,对于所述第一基准强度数据、所述第一强度测定数据、所述第二基准强度数据以及所述第二强度测定数据执行插值,而使所述第一基准强度数据和所述第一强度测定数据的所述多个波长与所述第二基准强度数据和所述第二强度测定数据的所述多个波长一致。

21、在一方式中,所述第一基准强度数据、所述第二基准强度数据、所述第一强度测定数据以及所述第二强度测定数据的所述多个波长是由整数构成的多个波长。

22、在一方式中,所述变化率是所述第二强度测定数据的代表强度值相对于所述第二基准强度数据的代表强度值的变化率。

23、在一方式中,在所述工件的研磨过程中,所述第一分光器和所述第二分光器同时测定来自所述工件的所述反射光的强度和来自所述光源的所述光的强度。

24、在一方式中,提供一种用于研磨工件的研磨方法,在所述工件的研磨前,使从光源重复发出的光通过投光光纤光缆和受光光纤光缆而导向第一分光器,并且由所述第一分光器测定所述光的强度,从而生成表示所述光的基准强度的多个不同的第一基准强度数据,通过第二分光器测定从所述光源重复发出的所述光的强度,从而生成表示所述光的基准强度的多个不同的第二基准强度数据,并且所述第二分光器与所述光源直接连结,将所述多个不同的第一基准强度数据和所述多个不同的第二基准强度数据以一对一的对应关系相关联,一边使研磨台旋转,一边将所述工件按压于所述研磨台上的研磨垫而研磨所述工件,在所述工件的研磨过程中,获取第一强度测定数据,该第一强度测定数据表示由所述第一分光器测定出的来自所述工件的反射光的强度,在所述工件的研磨过程中,获取第二强度测定数据,该第二强度测定数据表示由所述第二分光器测定出的所述光源的光的强度,从所述多个不同的第二基准强度数据中选择与所述第二强度测定数据最一致的第二基准强度数据,确定与选择出的所述第二基准强度数据相关联的第一基准强度数据,通过将所述第一强度测定数据除以确定出的所述第一基准强度数据,计算相对反射率数据,基于所述相对反射率数据来确定所述工件的膜厚。

25、在一方式中,在所述工件的研磨过程中,所述第一分光器和所述第二分光器同时测定来自所述工件的所述反射光的强度和来自所述光源的所述光的强度。

26、发明的效果

27、第二基准强度数据是原来的基准数据,第二强度测定数据是研磨时的基准数据。根据本发明,使用第二强度测定数据相对于第二基准强度数据的变化率来修正第一基准强度数据。进一步,通过将在工件的研磨过程中得到的第一强度测定数据除以修正后的第一基准强度数据而得到相对反射率数据。通过这样的计算,从相对反射率数据去除光源的光量的波动。其结果是,能够根据相对反射率数据确定正确的膜厚。

28、另外,根据本发明,从多个不同的第二基准强度数据中选择与第二强度测定数据最一致的第二基准强度数据。多个不同的第二基准强度数据是因在光纤光缆内前进的光的光路不同而引起的不同的数据。与第二强度测定数据最一致的第二基准强度数据是反映这样的光路的不同的数据。因此,与选择出的第二基准强度数据相关联的第一基准强度数据也是反映光路的不同的数据。通过将第一强度测定数据除以第一基准强度数据,能够计算去除了光纤光缆内的光路的不同的相对反射率数据。其结果是,能够根据相对反射率数据确定正确的膜厚。

- 还没有人留言评论。精彩留言会获得点赞!