一种适用于盲孔硬质阳极化膜层磨削对刀方法与流程

1.本发明属于机械加工技术,涉及一种适用于盲孔硬质阳极化膜层磨削对刀方法。

背景技术:

2.一般钢铁材质工件磨削时都会起火花,由此可直接确定磨削起点;同时部分设备在对刀块上设置了传感器,一旦靠近工件,则会反馈信号,获得磨削起点。而对于硬质阳极化盲孔,磨削不起火花,无法判断是否磨到工件,同时设备不具备信号反馈功能,无法采集到磨削起点,同时采用粉末观察法存在局限,对于盲孔或小孔无法塞白纸观察,同时塞白纸容易影响工件的装夹基准。

3.偏置法主要用于硬砂轮的对刀,通过百分表找正调整,将工件与主轴中心保证重合后,将砂轮安装在主轴上,测量砂轮直径(a),再测量工件需磨削的内孔直径(b),通过计算获得:对刀初始值=[(b-a)/2]-0.1mm(安全距离),由此确定了磨削对刀尺寸。

[0004]

因软砂轮的直径测量不准确,对刀转移法主要适用于软砂轮的对刀,对刀块选用磨削能产生火花的材料如钢材,先采用工装将对刀块与工件固定,同时通过工装保证两者同轴度0.02mm以内,通过百分表找正调整,将工件与主轴中心保证重合后,将砂轮安装在主轴上,磨削对刀块直至产生火花,此时砂轮所在的位置作为磨削基准点,测量对刀块内孔直径为(c),再测量工件需磨削的内孔直径(b),通过计算获得:对刀初始值=[(c-a)/2]-0.1mm(安全距离),由此确定了工件磨削对刀尺寸。

技术实现要素:

[0005]

本文针对盲孔硬质阳极化膜层磨削对刀提出一种方法,用于准确找到工件的磨削起点。主要采用偏置法和对刀转移法。

[0006]

技术方案

[0007]

一种适用于盲孔硬质阳极化膜层磨削对刀方法,包括如下步骤:

[0008]

步骤1、工件与转台同心找正

[0009]

将夹具连同零件一起吊装到转台上;采用磁盘吸力固定夹具。检查零件中心与转台中心的同轴度。

[0010]

步骤2、机床主轴与工件同心找正:

[0011]

工件中心与转台中心重合后,采用百分表找正主轴中心与零件中心重合,首先百分表吸附主轴上,表针压紧工件内孔表面,主轴旋转,通过微调主轴位置,保证跳动在0.02mm以内,由此工件与主轴同心;

[0012]

步骤3、测量并对刀:

[0013]

1)将砂轮安装在主轴上,测量当前砂轮的直径a,测量需加工内孔的孔径b,确定首次对刀尺寸:对刀尺寸=[(b-a)/2]-安全距离d,d为0.05mm至0.2mm,

[0014]

2)将砂轮往x方向偏置对刀尺寸,即可开始磨削加工。

[0015]

进一步的,当步骤3中选择软砂轮时,针对软砂轮具体操作为:

[0016]

1)按第三步方法移动到计算得出的磨削位置后,磨削对刀块,磨削过程中可以微调x值,直至对刀块起火花;记录此时砂轮的位置;

[0017]

2)将对刀块拆卸取出,测量对刀块内孔直径为(c),再测量工件需磨削的内孔直径(b),通过计算获得:工件对刀初始值=[(b-c)/2]-安全距离d,由此确定了工件磨削对刀尺寸。

[0018]

3)将砂轮往x方向偏置对刀尺寸,即可开始磨削加工;

[0019]

进一步的,所述百分表规格0-3mm,精度0.001mm。

[0020]

进一步的,若工件与转台不同心,则采用百分表找正零件内孔中心与转台中心同心。

[0021]

上一步中,具体方式为:将百分表架吸附在主轴上,表针压紧工件内孔表面,主轴不动,工件随转台旋转,通过微调工件位置,保证跳动在0.02mm以内。

[0022]

进一步的,所述步骤1中,采用定心卡盘固定夹具。

[0023]

进一步的,所述安全距离d优选0.1mm。

[0024]

进一步的,若对刀尺寸在x方向以直径单位偏置时,对刀尺寸=(b-a)-安全距离d。

[0025]

技术效果

[0026]

本文针对硬质阳极化层磨削采用普通数控磨床无法对刀问题提出一种解决方法,该方法实施简单,通过偏置法和对刀转移法,可准确对刀,确定工件磨削起点,解决不带对刀信号反馈传感器的磨削对刀问题,解决硬质阳极化层磨削找不到磨削起点问题,最终精确控制零件精度尺寸,减小零件报废的风险。

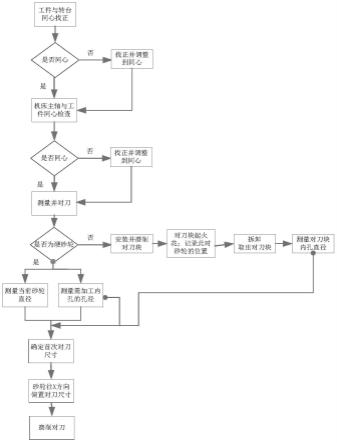

附图说明

[0027]

图1为磨削对刀示意图;

[0028]

图2为本发明发的流程图。

具体实施方式

[0029]

下面结合实施例对本发明作进一步描述。以下所述仅为本发明一部分实施例,非全部实施例。基于本发明实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

实施例1:

[0031]

1、某外筒磨削对刀

[0032]

外筒为加工工件,内径磨削前尺寸为b=φ80.45-80.46,砂轮直径a为φ69.5,工件对刀尺寸起始尺寸为φ80.25。

[0033]

按偏置公式计算刚好x方向(半径值)偏移5.375-5.38mm,反算对刀尺寸为φ80.25-80.26mm,方法有效。

[0034]

2、衬套磨削对刀

[0035]

衬套为加工工件,采用软砂轮磨削,磨削对刀块起火花,测量对刀块内径c为φ50.1-φ50.2,衬套初孔直径b为φ80,工件对刀尺寸为φ79.9mm。

[0036]

按偏置公式计算刚好x方向偏移(半径值)14.85-14.8mm,反算对刀尺寸为φ79.7-φ79.9mm,方法有效。

[0037]

实施例2

[0038]

适用于盲孔硬质阳极化膜层磨削对刀方法,包括如下步骤:

[0039]

1、工件与转台同心找正

[0040]

将夹具连同零件一起吊装到转台上;采用磁盘吸力固定夹具。检查零件中心与转台中心的同轴度。

[0041]

2、机床主轴与工件同心找正:

[0042]

工件中心与转台中心重合后,采用百分表找正主轴中心与零件中心重合,首先百分表吸附主轴上,表针压紧工件内孔表面,主轴旋转,通过微调主轴位置,保证跳动在0.02mm以内,由此工件与主轴同心;

[0043]

3、测量并对刀:

[0044]

1)将砂轮安装在主轴上,测量当前砂轮的直径a,测量需加工内孔的孔径b,确定首次对刀尺寸:对刀尺寸=[(b-a)/2]-安全距离d,d为0.05mm至0.2mm,

[0045]

2)将砂轮往x方向偏置对刀尺寸,即可开始磨削加工;

[0046]

进一步的,当步骤3中选择软砂轮时,针对软砂轮具体操作为:

[0047]

1)按第三步方法移动到计算得出的磨削位置后,磨削对刀块,磨削过程中可以微调x值,直至对刀块起火花;记录此时砂轮的位置;

[0048]

2)将对刀块拆卸取出,测量对刀块内孔直径为(c),再测量工件需磨削的内孔直径(b),通过计算获得:工件对刀初始值=[(b-c)/2]-安全距离d,由此确定了工件磨削对刀尺寸。

[0049]

3)将砂轮往x方向偏置对刀尺寸,即可开始磨削加工;

[0050]

进一步的,所述百分表规格0-3mm,精度0.001mm。

[0051]

进一步的,若工件与转台不同心,则采用百分表找正零件内孔中心与转台中心同心。(采用打表找正的方法可有效显示工件与转台的相对位置)

[0052]

上一步中,具体方式为:将百分表架吸附在主轴上,表针压紧工件内孔表面,主轴不动,工件随转台旋转,通过微调工件位置,保证跳动在0.02mm以内。(此方法是以转台为参考对象,打表确定工件相对转台的位置,以调整工件位置)

[0053]

进一步的,所述步骤1中,采用定心卡盘固定夹具。(定心卡盘可自定心,工件夹紧自动与转台保持同心)

[0054]

进一步的,所述安全距离d优选0.1mm。(考虑到硬质阳极化磨层的不均匀性一般在0.04-0.06um,因此选定0.1mm避开高点,节省空走刀时间)

[0055]

进一步的,若对刀尺寸在x方向以直径单位偏置时,对刀尺寸=(b-a)-安全距离d。

[0056]

(某些磨削系统在径向直径方向的尺寸设定多少,则砂轮径向进刀也是多少,也就是默认半径差,但是某些设定多少,则进刀量一半即可,默认直径差,因此需减半进刀)

[0057]

本技术领域技术人员可以理解的是,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限制本发明,凡在本发明

的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1