一种高温下球磨碳纳米管改性铝基复合材料的制备方法与流程

1.本发明涉及铝合金制备技术领域,具体地指一种高温下球磨碳纳米管改性铝基复合材料的制备方法。

背景技术:

2.铝及其合金具有轻质、耐腐蚀以及导热导电性良好等优异性能,成为了航空航天、交通运输等国家重大领域的关键材料,被广泛应用于飞行器主结构、蒙皮、汽车结构等重要零部件。自1991年碳纳米管(cnts)被发现以来,因其结构存在特殊的碳原子sp2杂化,具有低密度、高比表面积和大长径比、优异的导电导热性能、超高的抗拉强度(~60gpa)和弹性模量(~1tpa)等特性,是金属基复合材料的理想增强体,得到了国内外学者的广泛关注。然而,传统的粉末冶金工艺虽然可以制得高性能铝基复合材料,但是工艺流程较长;而生产效率较高的搅拌铸造工艺却因为碳纳米管和铝的密度差,无法制备出高性能的材料。

3.公开号为cn109020590b的中国专利文献公开了一种喷雾热解热压法制备碳纳米管增强氧化铝基复合材料的方法,属于复合材料制备技术领域。该发明将预处理后的碳纳米管、十二烷基硫酸钠加入到去离子水中配制成碳纳米管分散液,加入硝酸铝配制成碳纳米管/铝盐溶液,通过添加氨水的方式生成碳纳米管/氢氧化铝溶胶,将碳纳米管/氢氧化铝溶胶雾化为小液滴,通过热解炉使液滴的水分在短时间内蒸发,并分解氢氧化铝变为无定型氧化铝,同时包覆液滴内分散均匀的碳纳米管得到粒径较为均匀的无定型氧化铝包覆碳纳米管的球形颗粒,将球形粉末经过热压烧结生成碳纳米管增强氧化铝基复合材料。然而该方法工艺复杂,不合适批量生产。公开号为cn110938764b的中国专利文献公开了一种高力学强度高导电性碳纳米管/铝复合材料的制备方法,包括如下步骤:步骤一:取管径为6nm以下的单壁碳纳米管,用刻蚀剂在高温下刻蚀碳纳米管的帽端,得到末端开口的单壁碳纳米管;步骤二:通过控制球磨时间或碳纳米管生长时间,得到长径比为250左右的末端开口单壁碳纳米管。通过在单壁碳纳米管表面镀覆一层与铝基体润湿性优异的硼化物或稀土镀层,提高了其与铝基体的相容性,使之在铝基体中分布均匀,同时,高温退火处理增加了金属原子等在碳管间扩散,这些处理有效提高了碳纳米管铝复合材料的总体力学性能和导电性。然而该方法需用刻蚀剂在高温下刻蚀碳纳米管的帽端,容错率较低。

4.因此,目前仍然缺乏一种简单、高效的碳纳米管改性铝基复合材料的制备方法。

技术实现要素:

5.本发明的目的就是要提供一种高温下球磨碳纳米管改性铝基复合材料的制备方法。该方法将传统粉末冶金和搅拌铸造合二为一,缩短工艺流程,大幅提升生产效率,具有较高的实际生产指导意义。

6.为实现此目的,本发明所设计的磨碳纳米管改性铝基复合材料的制备方法,它包括如下步骤:

7.步骤1:将碳纳米管与铜粉进行预混合,形成碳纳米管和铜的预制体,该设计在碳

纳米管表面包一层铜可以增加与铝基体的润湿性;

8.步骤2:将碳纳米管和铜的预制体与铝锭置于球磨罐中,对球磨罐进行加热,并放入球磨珠,上述设计将传统行星球磨机的球磨罐外加一个加热功能,可以升温至铝的液相线之上的温度,可以将铝熔化;

9.步骤3:在球磨罐中以预设转速将碳纳米管和铜的预制体、铝锭和球磨珠进行预设时间的球磨,球磨结束后在预设的温度环境下对球磨产物进行过滤,筛出球磨珠,得到磨碳纳米管改性铝基复合材料,上述设计碳纳米管也已经在铝液中分散均匀,这时候在高温环境下球磨罐里的铝液和球磨珠倒在用钢丝网做成的筛子上,铝液就流过了筛子,球磨珠就留在了筛子上,从而达到过滤的效果。

10.上述技术方案的步骤1中,将碳纳米管与铜粉采用高速剪切机进行预混合,所述高速剪切机的转速为1000~5000r/min。转速低于1000r/min将无法使碳纳米管与铜粉形成紧密结合,转速高于5000r/min将会破坏碳纳米管的结构。

11.上述技术方案的步骤1中,碳纳米管占碳纳米管和铜的预制体的质量百分比为1~20wt.%。质量百分比低于1wt.%将无法起到强化效果,质量百分比高于20wt.%,铜将无法形成有效润湿层。

12.上述技术方案的步骤2中,所述碳纳米管和铜的预制体占碳纳米管和铜的预制体与铝锭总质量的1~10wt.%。质量百分比低于1wt.%将无法起到强化效果,质量百分比高于10wt.%,预制体在基体中将难以分散。

13.上述技术方案的步骤2中,对球磨罐进行加热的加热温度为500~800℃。温度低于500℃铝液将发生凝固,温度高于800℃将导致碳纳米管烧蚀。

14.上述技术方案的步骤2中,球磨珠的质量是球磨料的9~11倍。

15.上述技术方案的步骤3中,球磨罐中球磨处理的转速为100~2000r/min。转速低于100r/min将无法使碳纳米管在铝液中均匀分散,转速高于2000r/min将会破坏碳纳米管的结构

16.上述技术方案的步骤3中,球磨罐中球磨处理的时间为0.5~10h。

17.上述技术方案的步骤3中,球磨结束后在500~800℃的温度环境下对球磨产物进行过滤。温度低于500℃铝液将发生凝固,温度高于800℃将导致碳纳米管烧蚀。

18.上述技术方案的步骤3中,球磨结束后利用钢丝网做成的过滤筛对球磨产物进行过滤。用其它过滤筛可能会发生烧蚀并引入杂质。

19.本发明的有益效果:

20.本发明通过铜粉与碳纳米管的预结合,提升碳纳米管与铝液的界面结合;

21.目前,工业上需要先用粉末冶金制备预制体,然后再采用高温熔炼的方式将粉末冶金后的预制体融入基体材料中。本发明相当于一边熔炼一边球磨,既能利用铝液的阻力减少机械球磨撞击导致碳纳米管结构破坏,又能使搅拌熔炼时的添加物能够均匀分散于基体中。将传统粉末冶金与搅拌铸造合二为一,充分发挥两者的技术优势,在大幅提升制备效率的同时保证了材料的优越性能;

22.本发明所使用的原材料绿色环保,工艺操作简单,适合于大批量工业化生产。

附图说明

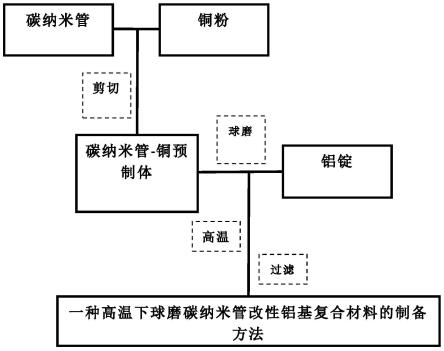

23.图1为本发明的工艺流程图。

具体实施方式

24.以下结合附图和具体实施例对本发明作进一步的详细说明:

25.实施例1

26.一种高温下球磨碳纳米管改性铝基复合材料的制备方法,包括以下步骤:

27.步骤1:将碳纳米管与铜粉采用高速剪切机以3000r/min的转速进行预混合,形成碳纳米管质量分数为5wt.%的碳纳米管和铜的预制体。

28.步骤2:将碳纳米管和铜的预制体与铝锭置于球磨罐中,对球磨罐以700℃进行加热,并放入球磨料十倍质量的球磨珠,所述碳纳米管和铜的预制体占碳纳米管和铜的预制体与铝锭总质量的2wt.%。

29.步骤3:在球磨罐中以1000r/min转速将碳纳米管和铜的预制体、铝锭和球磨珠进行3h的球磨,球磨结束后在600℃温度环境下对球磨产物进行过滤,筛出球磨珠,得到磨碳纳米管改性铝基复合材料。

30.实施例2

31.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤1中的高速剪切机的转速为1000r/min。

32.实施例3

33.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤1中的高速剪切机的转速为2000r/min。

34.实施例4

35.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤1中的高速剪切机的转速为4000r/min。

36.实施例5

37.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤1中的碳纳米管占碳纳米管和铜的预制体的质量百分比为1wt.%。

38.实施例6

39.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤1中的碳纳米管占碳纳米管和铜的预制体的质量百分比为10wt.%。

40.实施例7

41.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤1中的碳纳米管占碳纳米管和铜的预制体的质量百分比为15wt.%。

42.实施例8

43.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤2中的碳纳米管和铜的预制体占碳纳米管和铜的预制体与铝锭总质量的1wt.%。

44.实施例9

45.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤2中的碳纳米管和铜的预制体占碳纳米管和铜的预制体与铝锭总质量的3wt.%。

46.实施例10

47.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤2中的碳纳米管和铜的预制体占碳纳米管和铜的预制体与铝锭总质量的4wt.%。

48.实施例11

49.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤2中的对球磨罐的加热温度为500℃。

50.实施例12

51.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤2中的对球磨罐的加热温度为600℃。

52.实施例13

53.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤2中的对球磨罐的加热温度为800℃。

54.实施例14

55.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤3中的球磨的转速为100r/min。

56.实施例15

57.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤3中的球磨的转速为500r/min。

58.实施例16

59.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤3中的球磨的转速为1500r/min。

60.实施例17

61.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤3中的所述球磨的时间为0.5h。

62.实施例18

63.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤3中的所述球磨的时间为6h。

64.实施例19

65.按照实施例1的步骤制备,与实施例1的不同点在于,所述步骤3中的所述球磨的时间为9h。

66.对实施例1~19所制得的碳纳米管增强铝基复合材料的抗拉强度和延伸率进行测试,测试结果如表1所示。

67.表1实施例1~19的力学性能对比

68.样品轴向抗拉强度mpa轴向延伸率(%)实施例15857.1实施例24327.2实施例35148.1实施例45328.0实施例55397.8

实施例65527.1实施例74737.2实施例84898.1实施例95558.0实施例105387.8实施例115287.5实施例125147.3实施例134736.9实施例144897.5实施例155467.3实施例165757.1实施例175237.2实施例185467.3实施例195497.5

69.从表1中的数据可以看出,从高速剪切机的转速、碳纳米管占碳纳米管-铜预制体的质量百分比、碳纳米管-铜预制体占预制体-铝锭总质量比、对球磨罐的加热温度、球磨的转速、球磨的时间等6个工艺参数进行正交试验,经力学性能测试,实施例1所采用的高速剪切机的转速为3000r/min、碳纳米管占碳纳米管-铜预制体的质量百分比为5wt.%、碳纳米管-铜预制体占预制体-铝锭总质量比为2wt.%、对球磨罐的加热温度为700℃、球磨的转速为1000r/min、球磨的时间为3h作为最佳工艺参数,制备出的铝基复合材料抗拉强度达到585mpa,延伸率达到7.1%。

70.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

71.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1