一种环保型多元醇自硬树脂粘结剂的制作方法

本发明涉及铸造业,尤其涉及一种环保型多元醇自硬树脂粘结剂。

背景技术:

1、在铸造业中,自硬树脂砂造型与制芯工艺已被世界范围内大多数中小型芯砂制造者所接受,由于其型砂紧实坚硬、易于控制、铸件尺寸精度高等特点,目前自硬树脂砂工艺已广泛用于浇注各个种类的金属铸件。目前用于自硬树脂砂工艺的铸造用树脂一般分为以下三类:

2、(1)呋喃树脂:

3、呋喃树脂是指对脲醛树脂、酚醛树脂或脲酚醛树脂用糠醇进行改性以后,得到的一系列新的化合物的总称。呋喃树脂含有“呋喃环”,还有活性很强的羟基和羟甲基以及氢键,分子量相对较小。在酸的催化下,经链状化合物发生脱水反应,以及呋喃环双键断开,再彼此交联,最终形成三维的大分子有机化合物。

4、(2)碱性酚醛树脂:

5、酯硬化碱性酚醛树脂是由苯酚和甲醛在强碱性催化下缩合而成的碱性甲阶酚醛树脂水溶液,固化剂为有机酯,其不含氮、磷、硫等元素,发气量小。有机酯固化剂能直接参与树脂的硬化反应,在室温下大部分碱性酚醛树脂进行交联反应,在浇注时的热作用下,未交联的树脂继续进行缩聚反应,即先表现出塑性,再转变为具有较高强度的刚性,即为“二次硬化”。其特性缓解了型芯由于砂子受热膨胀所产生的应力,特别适合于薄壁铸钢件防止热裂缺陷。

6、(3)聚脲烷树脂:

7、聚脲烷树脂由含羟基的多元醇树脂(组分i)和聚异氰酸酯(组分ii)作为粘结剂和液体叔胺作为催化剂等组成。

8、生产实践表明,呋喃树脂由于酸固化剂中含有氮、硫、磷等元素,导致铸造过程中容易产生气孔(氮气孔)和热裂纹缺陷,近年来正逐渐被碱性酚醛树脂所取代;而碱酚醛树脂工艺的加入量相对较高,抗拉强度低,并且树脂存放时间较短;聚脲烷树脂工艺的硬化反应机理则是:聚异氰酸酯分子中的异氰酸根的两个双键r-n=c=o,其化学性质异常活泼,易被多元醇树脂上的羟基所攻击,使氢原子转移到氮原子上去,并使氢氧原子与碳原子相联接而硬化,这种交联反应不会产生小分子的副产物。但是常规的苯醚型酚醛树脂多元醇作为组分i在铸造过程中会散发出有害气体,且污染较大。

9、以上所提到问题亟待解决,因此需要设计一种环保型多元醇自硬树脂粘结剂来解决上述问题。

技术实现思路

1、本发明的目的是为了解决现有技术中的问题,而提出的一种环保型多元醇自硬树脂粘结剂。

2、为了实现上述目的,本发明采用了如下技术方案:

3、本发明提出的一种环保型多元醇自硬树脂粘结剂,包括多元醇树脂组分i与聚异氰酸酯,所述多元醇树脂组分i由氨基多元醇、聚醚多元醇以及芳烃溶剂混合制成。

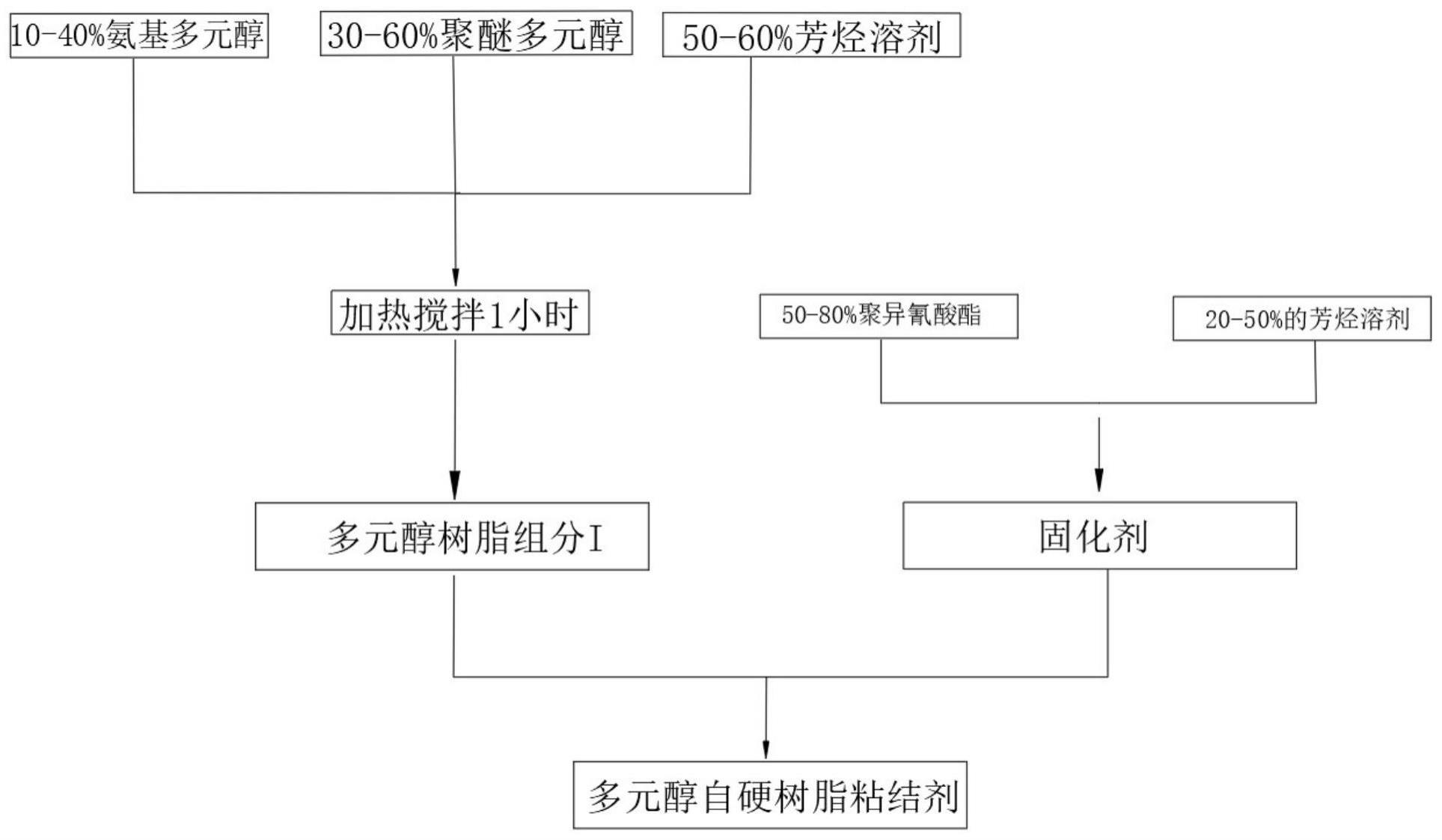

4、优选地,多元醇树脂组分i的具体制作配比以及方法分为以下步骤:

5、s1:采用10-40%氨基多元醇、30-60%聚醚多元醇以及50-60%的芳烃溶剂在容器内进行混合,芳烃溶剂可采用s-100、s-150、s-200中的任意一种或混合。

6、s2:混合完成后在容器内部进行加热搅拌,时间持续1小时,搅拌完成后获得多元醇树脂组分i;

7、s3:将50-80%聚异氰酸酯与20-50%的芳烃溶剂在容器内机箱混合,芳烃溶剂可采用s-100、s-150、s-200中的任意一种或混合;

8、s4:在常温下搅拌1小时,混合均匀后制得固化剂。。

9、优选地,制得的固化剂与多元醇树脂组分i混合制得多元醇自硬树脂粘结剂。

10、与现有技术相比,本发明提供了一种环保型多元醇自硬树脂粘结剂,具备以下有益效果:

11、1、该一种环保型多元醇自硬树脂粘结剂,通过使用聚醚多元醇、聚酯多元醇、氨基多元醇替代苯醚型酚醛树脂作为多元醇树脂组分i,树脂不含游离苯酚、游离甲醛,降低对铸造工人的健康危害,voc降低,环境友好。

技术特征:

1.一种环保型多元醇自硬树脂粘结剂,包括多元醇树脂组分i与聚异氰酸酯,其特征在于,所述多元醇树脂组分i由氨基多元醇、聚醚多元醇以及芳烃溶剂混合制成。

2.根据权利要求1所述的一种环保型多元醇自硬树脂粘结剂,其特征在于,所述多元醇树脂组分i的具体制作配比以及方法分为以下步骤:

3.根据权利要求2所述的一种环保型多元醇自硬树脂粘结剂,其特征在于,所述制得的固化剂与多元醇树脂组分i混合制得多元醇自硬树脂粘结剂。

技术总结

本发明属于铸造业技术领域,尤其是一种环保型多元醇自硬树脂粘结剂,针对问题,现提出以下方案,包括多元醇树脂组分I与聚异氰酸酯,其特征在于,所述多元醇树脂组分I由氨基多元醇、聚醚多元醇以及芳烃溶剂混合制成。本发明中通过使用聚醚多元醇、聚酯多元醇、氨基多元醇替代苯醚型酚醛树脂作为多元醇树脂组分I,树脂不含游离苯酚、游离甲醛,降低对铸造工人的健康危害,VOC降低,环境友好。

技术研发人员:耿蕊

受保护的技术使用者:欧区爱铸造材料(中国)有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!