一种以黄河泥沙为主要硅质原料制备覆膜砂的方法与流程

本发明涉及一种以黄河泥沙为主要硅质原料制备覆膜砂的方法,属于铸造行业领域。

背景技术:

1、泥沙问题始终是黄河治理开发、保护与管理要面对的首要问题,给泥沙以出路是解决黄河泥沙问题的关键。近年来,随着社会经济的发展和技术进步,泥沙作为一种可利用资源逐渐被人们认识、接纳和重视,泥沙资源利用技术也取得了长足发展。

2、硅砂是铸造过程中最重要、用量最大的主要材料,每吨砂型铸件平均消耗1吨新砂,每吨不锈钢铸件平均消耗1.5吨新砂,目前全国铸造用硅砂年用量约5000万吨,仅河南省中牟县每年加工硅砂消耗黄河泥沙约150万吨。覆膜砂是优质的造型材料,主要以硅砂、粘合剂(酚醛树脂)、固化剂(乌洛托品)、润滑剂(硬质酸钙)为原料进行制备。

3、覆膜砂的生产方法主要有冷法覆膜、温法覆膜和热法覆膜。冷法覆膜:在生产前先用工业乙醇将与原砂质量成比例的树脂溶解,然后将原砂和溶解后的酚醛树脂一起加入混砂机里进行充分搅拌,搅拌一定时间后加入与树脂质量成比例的乌洛托品溶液继续混拌,使得溶解后的树脂均匀地固化在原砂表面,直至所加入的工业乙醇溶液完全挥发完以后,再加入硬脂酸钙粉末,使得结块的树脂砂在搅拌机的作用下破碎,最终经筛选后得到覆膜砂。此方法由于乙醇的挥发会有一定的安全隐患。温法覆膜:将原砂树脂直接在65~85℃的温度区间内加热混合搅拌,搅拌的时间大概在2~5min时间内,此方法不需要固化剂乌洛托品溶液,也不需要润滑剂硬脂酸钙粉末,只需要在揽拌后冷却、将块状覆膜砂破碎、再进行筛分就好,该生产方式得到的覆膜砂的性能稳定性较差。热法覆膜:将原砂在混砂机里边搅拌边加热,待一定温度后,加入的树脂。通过不断的搅拌使其均匀的包裹在砂粒表面,然后使用冷却系统给树脂砂降温,同时加入与树脂质量成比例的乌洛托品溶液等其他添加剂,让其均匀包裹在砂粒表面的树脂。

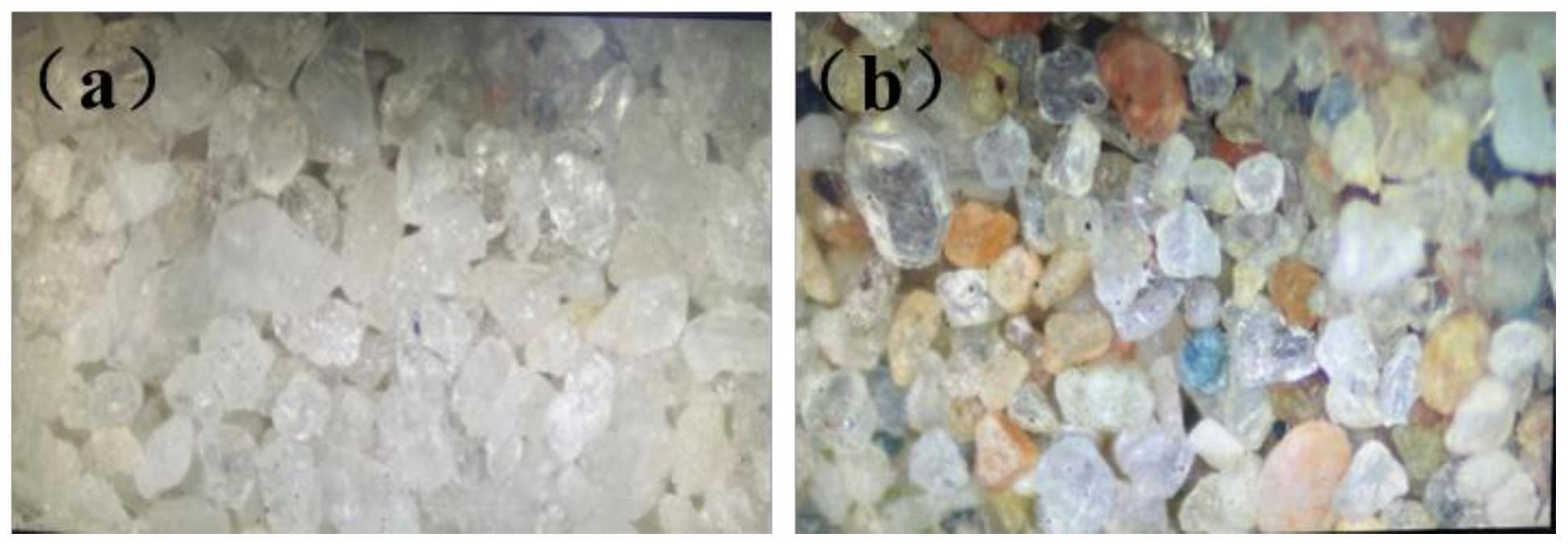

4、市场上的覆膜砂原料大多以海南硅砂、内蒙硅砂为主,海南硅砂、内蒙硅砂的市场价格分别为700元/吨、500元/吨,利用海南硅砂和内蒙硅砂为原料制备的覆膜砂的价格是以黄河硅砂为原料制备覆膜砂的1.5倍和1.3倍,较高的覆膜砂价格使得铸件的生产成本较高。目前市场上部分铸造企业为了降低生产成本,大多使用大型国企初次使用过的海南硅砂覆膜砂、内蒙硅砂覆膜砂等二手砂进行重新覆膜利用,虽然二手砂的价格低廉,但是其生产的铸钢、铸铁、铸铝等产品,废品率高、光洁度变差。因此,研究利用黄河泥沙为原料制备覆膜砂,在如何降低生产成本的同时提高覆膜砂质量和铸件的成品率,是现阶段研究需要解决的主要问题。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种以黄河泥沙为主要硅质原料制备覆膜砂的方法。

2、为了实现上述目的,本发明所采用的技术方案是:

3、一种以黄河泥沙为主要硅质原料的覆膜砂,以重量份数计,原料包括:硅砂100份,酚醛树脂1~4份、硅烷偶联剂0.02~0.05份、乌洛托品1~3份、硬脂酸钙0.05~0.3份、石墨粉0.05~0.1份、铁砂3~5份;所述硅砂为经水洗、擦洗处理后的黄河泥沙。

4、所述硅砂的粒度为30~200目;硅砂中sio2的重量含量不低于80%,含泥量不大于0.3%。

5、所述黄河泥沙经水洗、擦洗处理得到硅砂的具体方法为:

6、(1)利用水力分级机进行水洗2~3次,每次水洗1min,去除黄河泥沙中的泥,得到硅砂,水洗后硅砂的含泥量不大于1.0%,;其中水洗过程中黄河泥沙与水的混合重量比为1:2~3;

7、(2)利用螺旋擦洗机的高速机械搅拌进行擦洗2~3次,每次擦洗2min,擦洗主机转速1480r/min,叶轮的转速为197r/min,叶片的倾斜角度为35~40°,水和硅砂的混合重量比为1:2~4;擦洗后硅砂的含泥量不大于0.3%,sio2含量不低于80%;

8、(3)利用滚筒烘炉烘干,即得硅砂。

9、按质量百分比计,处理前黄河泥沙的化学组成为:sio2 68~76%、cao 1~2%、fe2o3 2~3%、al2o3 10~13%、k2o 3~4%、mgo 0.6~1%、na2o 1~2%、tio2 0.5~1%,余量为其他元素。

10、按质量百分比计,处理后所得硅砂的化学组成为:sio2 80~87%、cao 0.5~1%、fe2o30.5~1.5、al2o3 5~9%、k2o 1~2.5%、mgo 0.3~0.6%、na2o 0.5~1%、tio2 0.2~0.4%,余量为其他元素。

11、所述酚醛树脂为酚醛树脂p2901和酚醛树脂p2903的混合物,两者的混合重量比为1:1;所述酚醛树脂p2901:软化点温度90~94℃,聚速45~65(s/150℃),流长80~100(mm/125℃);所述酚醛树脂p2903:软化点温度83~88℃,聚速70~90(s/150℃),流长120~150(mm/125℃)。

12、所述石墨粉为鳞片石墨粉;所述铁砂的粒径为60~80μm。

13、所述的覆膜砂的制备方法,包括以下步骤:

14、(1)按组成称量各原料,备用;

15、(2)将硅砂、石墨粉和铁砂,以升温速率40~70℃/min进行加热,加热至硅砂温度为140~170℃;

16、(3)加入酚醛树脂、硅烷偶联剂,将所得混合物进行覆膜处理,覆膜时间控制在55~65s,覆膜处理后硅砂温度为120~130℃;

17、(4)在覆膜上喷洒乌洛托品水溶液,乌洛托品与水的重量比为1:1~1.5,喷洒时间控制在8~10s;

18、(5)然后加入硬脂酸钙;

19、(6)再经一次风处理35~40s,使覆膜砂快速降温;降温至室温,得到覆膜砂。

20、本发明有益效果:

21、(1)本发明方法以黄河泥沙为主要原料,黄河流经九个省(区),从源头青海省途经四川、甘肃、宁夏、内蒙古、陕西、山西、河南到山东入海口,资源丰富,原料易得,价格低廉,可在中国北方城市大量使用,不仅解决了制备覆膜砂原料的短缺,不可再生的问题,而且实现了黄河泥沙资源的充分利用。同时解决了因泥沙淤积而威胁黄河河道防洪安全、水库与湖泊有效库容长久维持、灌区安全运行的关键性技术难题。本发明以黄河泥沙为原料,可大幅降低覆膜砂的生产成本,也降低了铸钢、铸铁、铸铝等铸件的生产成本,具有较好的经济利用价值。

22、(2)本发明利用黄河泥沙作为硅酸盐类物质的特性,将粒径在30~200目的黄河泥沙作为制备覆膜砂的原料,黄河泥沙经过特殊的水洗、擦洗和烘干等工艺,去除泥沙表面附着的杂质和长石类物质,可降低泥沙含泥量至0.3%以下,提高黄河泥沙中的sio2含量至80%以上,使其满足gb/t 9442-2010《铸造用硅砂》的要求,是制备覆膜砂的优质硅砂之一,可用于铸钢、铸铝等铸造行业。

23、(3)本发明选用酚醛树脂p2901和酚醛树脂p2903配合使用制备覆膜砂,使覆膜砂具有较高的抗拉性能和抗弯性能。p2901为快聚型酚醛树脂,p2903为高强度酚醛树脂,快聚速高强度树脂不仅可以提高制芯效率,而且提高倒空芯的结壳厚度,提高型芯的强度。覆膜砂强度的提高可以减少树脂的使用量,一定程度降低发气量,减少铸件的气孔缺陷。p2901和p2903配合使用使树脂具有快聚型和高强度树脂的综合性能,复合使用的树脂相交于单一的p2901树脂,使树脂的聚合速度提升20~30%,比单一的p2903,复合树脂的强度提高了15~20%,表现为抗压和抗拉强度均得到提高,扩大了覆膜砂在铸造领域的应用范围。原料中添加有硅烷偶联剂,不仅可增强树脂膜与沙粒界面间的粘结力,还能增加树脂的强度、防止覆膜砂结块,改善砂型的脱模性,增加流动性。其中,硅烷偶联剂与树脂一同加入起到架桥、接键的作用,提高覆膜砂的附着断裂强度。

24、本发明原料组成中加入硬脂酸钙、石墨、铁砂等物质增加了覆膜砂的流动性。其中,添加有硬脂酸钙,其在覆膜砂中的加入量虽然很少,但作用却非常大,能防止覆膜砂结块,改善流动性、抗脱壳性和脱模性。石墨粉可堵塞表面孔隙,使铁液不易渗透和钻入砂粒间,防止铸件粘砂和改善铸件表面光洁程度,石墨粉具有良好的润滑作用,使型砂的紧实流动性提高,透气性下降,有效改善型砂的起模性能。添加有铁砂,化学成分为四氧化三铁,可提高脱模性、减少气孔缺陷并起到激冷效果。铁砂加入之后在高温下与还原剂氢气发生反应生成单质铁,消耗成型过程的氢气,减少气孔缺陷,铁砂的导热系数是硅砂的4.3倍,高导热系数可降低铸件的冷却时间。选择60~80μm的细粉铁砂,粒径较小的铁砂在覆膜砂中可分布的更均匀。

25、(4)本发明阐明了从黄河泥沙制备造型用硅砂,再利用硅砂进行覆膜制备覆膜砂的整个过程,是一种将黄河泥沙用于制备覆膜砂的全链条生产方法。该制备方法可使树脂、添加剂等成分均匀分散在沙粒表面,所得覆膜砂性能稳定。二手砂制备的覆膜砂生产铸件的废品率为5~7%,黄河泥沙制备的覆膜砂制备铸件可将铸件的废品率降至2%以下,利用黄河泥沙制备覆膜砂可降低铸造产品残次品率。

26、本发明选用热法制备覆膜砂,把硅砂、石墨粉和铁砂预热到高于树脂熔点50~60℃(控制硅砂温度为140~170℃),加入酚醛树脂、硅烷偶联剂,搅拌使树脂完全融化,均匀的包覆在砂粒表面,然后加乌洛托品水溶液、硬脂酸钙等添加剂,形成一种由树脂包覆砂粒表面并含有固化剂、润滑剂的干态颗粒状造型材料。

27、(5)市场上覆膜砂原料大多以海南硅砂、内蒙硅砂为主,海南硅砂、内蒙硅砂的市场价格较高,较高的硅沙价格使得铸件的生产成本较高。本发明利用黄河泥沙为原材料得到的硅砂价格较低,可极大降低覆膜砂的生产成本,同时得到的覆膜砂产品性能较优,真正实现了质优价廉,使企业产生效益最大化。

- 还没有人留言评论。精彩留言会获得点赞!