连续退火炉故障停机时抑制带钢热瓢曲的控制方法及系统与流程

1.本发明属于冷轧连续退火炉内带钢控制技术领域,特别涉及连续退火炉故障停机时抑制带钢热瓢曲的控制方法及系统。

背景技术:

2.连续退火是冷轧带钢生产的重要环节,它具有流程短、产量高、产品质量好等一系列优点,可生产i f薄软带钢、高表面家电钢、汽车板等产品。随着用户对产品品种及规格要求的不断提高,退火产品向薄、宽方向发展,出于成本优化的考虑,对通板速度的要求也越来越快。在高速通板的情况下,退火炉的加热负荷也随之增大,在机组出现故障引起紧急降速或停机时,带钢在炉内会出现热瓢曲缺陷。缺陷主要集中表现在低碳、微碳系列的薄宽带钢,当产生该缺陷后继续运行机组,缺陷会进一步加重,易造成炉内带钢跑偏甚至断带的事故,断带事故恢复需40-50个小时的时间,对生产影响极大。

3.经检索,公开号cn105821198a公开了一种防止连续退火炉停机时薄带钢瓢曲的控制方法,在具有预热段、加热段、均热段、冷却段、时效段、终冷却段的连续退火炉中,在炉子的入口和出口分别对应设置有入口张紧辊和出口张紧辊;其特征在于,当生产线发生故障时,具体操作步骤如下:(1)连退加热炉温度控制由加热模式切换到冷却模式;(2)主控plc在发送“故障停机”信号的同时,连退加热炉内带钢速度按照50mpm/s的停机斜率下降直至为0;(3)当带钢速度等于0时,连退炉出口张紧辊制动抱闸关闭,同时,主控plc将炉内带钢张力控制由“建张”模式自动切换至“卸张”模式,带钢释放张力;(4)主控plc检测到出口张紧辊速度编码器速度为0,同时带钢处于“卸张”模式下,连退炉入口张紧辊制动抱闸启动延时动作功能;该延时时间可调,时间设定范围10s~20s;在延时时间期间内,入口张紧辊以5mpm速度再运行;(5)当带钢温度降至440—460℃,生产操作工就可以将炉内废带钢以30mpm的速度安全地拉出炉外,机组进行恢复生产工作。其特征是通过提前控制速度停机,降温,卸张力来控制带钢瓢曲,该专利并未明确定义薄带钢的具体规格,并且降温的幅度降低至450℃,用时较长,对成本浪费较大。

4.为了解决上述问题,需要设计一种连续退火炉故障停机时抑制带钢热瓢曲的控制方法及系统。

技术实现要素:

5.针对上述问题,本发明提供一种连续退火炉故障停机时抑制带钢热瓢曲的控制方法,所述方法包括:

6.退火炉停机前根据退火炉出入口的带钢量提前预警降温;

7.退火炉停机后对退火炉入口的带钢进行松带;

8.退火炉停机后炉内保持高吹模式降温并监测炉内温度;

9.退火炉炉内温度下降到目标值后启动拉带。

10.优选地,所述退火炉的入口处设有入口活套,退火炉的出口处设有出口活套。

11.优选地,所述根据退火炉出入口的带钢量提前预警降温包括:

12.判断是否满足提前预警降温条件;

13.在满足提前预警降温条件时,将退火炉由加热模式切换至高吹模式进行降温;

14.提前预警降温条件消除后,退火炉切换至加热模式。

15.优选地,所述提前预警降温条件包括入口活套的带钢输出量低于150米或者出口活套的带钢存入量低于150米。

16.优选地,所述对退火炉入口的带钢进行松带包括:

17.设置退火炉入口处张力辊电动程序;

18.根据电动程序对退火炉入口处的带钢进行松带并保持带钢松弛。

19.优选地,所述电动程序包括电动间隔时间和松带次数。

20.优选地,所述炉内温度下降到目标值时启动拉带,包括:

21.以25-35m/min的速度启动拉带,直到退火炉内的带钢全部出炉。

22.本发明还提供一种连续退火炉故障停机时抑制带钢热瓢曲的控制系统,所述系统包括:预警模块、松带模块、降温模块和拉带模块;

23.所述预警模块用于根据退火炉出入口的带钢量提前预警降温;

24.所述松带模块用于对停机后退火炉入口的带钢进行松带;

25.所述降温模块用于对停机后炉内保持高吹模式降温并监测炉内温度;

26.所述拉带模块用于当退火炉炉内温度下降到目标值后启动拉带。

27.优选地,所述预警模块用于根据退火炉出入口的带钢量提前预警降温,包括:

28.预警模块用于判断是否满足提前预警降温条件;

29.在满足提前预警降温条件时,将退火炉由加热模式切换至高吹模式进行降温;

30.提前预警降温条件消除后,退火炉切换至加热模式。

31.优选地,所述松带模块用于对停机后退火炉入口的带钢进行松带,包括:

32.松带模块用于设置退火炉入口处张力辊电动程序;

33.根据电动程序对退火炉入口处的带钢进行松带并保持带钢松弛。

34.本发明具有以下有益效果:

35.(1)本发明通过对退火炉提前降温,再对钢带进行松带,保持炉内高吹模式降温并检测炉内温度,当炉内温度下降到目标之后启动拉带,能够减小退火炉的加热负荷,避免机组在出现故障引起紧急降速或停机时,带钢在炉内会出现热瓢曲缺陷的情况发生,从而避免炉内带钢跑偏甚至断带的事故发生,保证了工作人员的人身安全,还确保了生产的正常进行。

36.(2)本发明在进炉和出炉都设有张力辊,用于过渡退火炉与活套间的张力差更全面,并且,本发明的操作简单,具有及时、省时的特点,更能有效防止停机后带钢产生热瓢曲,极大降低炉内断带风险。

37.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书以及附图中所指出的结构来实现和获得。

附图说明

38.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

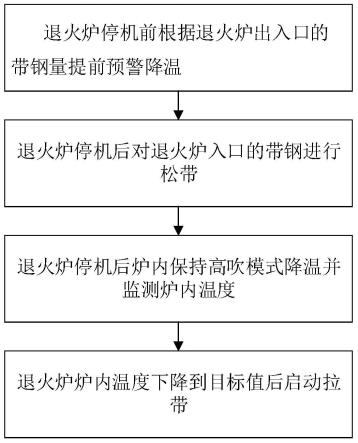

39.图1示出本发明实施例中一种连续退火炉故障停机时抑制带钢热瓢曲的控制方法流程图;

40.图2示出本发明实施例中一种连续退火炉故障停机时抑制带钢热瓢曲的控制系统图。

具体实施方式

41.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

42.如图1所示,本发明提出连续退火炉故障停机时抑制带钢热瓢曲的控制方法,所述方法包括:

43.(1)退火炉停机前根据退火炉出入口的带钢量提前预警降温

44.所述退火炉的入口处设有入口活套,退火炉的出口处设有出口活套,一般入口活套保持满套,出口活套保持空套。

45.所述根据退火炉出入口的带钢量提前预警降温包括:判断是否满足提前预警降温条件;在满足提前预警降温条件时,将退火炉由加热模式切换至高吹模式进行降温,其目的在于防止退火炉停机后,炉膛温度上涨造成带钢受热出现热瓢曲;提前预警降温条件消除后,退火炉切换至加热模式。

46.所述提前预警降温条件包括入口活套的带钢输出量低于150米或者出口活套的带钢存入量低于150米。

47.本实施例中,降温的目标温度可远低于带钢退火的目标温度,一般控制在400℃的差值,以降低退火炉的加热负载;当活套带钢输出、存入量低于150米的条件消除后,产线能够保持正常运行,及时将冷却模式切换至加热模式,避免产品退火工艺不合;当活套带钢输出、存入量低于150米的条件未消除,产线运行至停机,继续保持炉膛处于高吹降温模式。

48.(2)退火炉停机后对退火炉入口的带钢进行松带

49.设定控制炉区入口张力辊电动的程序,为避免电动出现缠辊情况,每次电动往炉内松带控制在5米长度,在操作室人机界面上设置控制电动的选项。

50.所述对退火炉入口的带钢进行松带包括:设置退火炉入口处张力辊电动程序;根据电动程序对退火炉入口处的带钢进行松带并保持带钢松弛。

51.所述电动程序包括电动间隔时间和松带次数。本实施例中,可进行多次松带,每次电动间隔时间>20s,直至炉区张力值降低至0-0.6kn范围。后续监控炉区张力变化,超出0-0.6kn范围便电动一次

52.(3)退火炉停机后炉内保持高吹模式降温并监测炉内温度

53.退火炉停机后,继续保持炉膛处于高吹降温模式,当炉膛温度最高点达到目标温度后,可启动拉带,目标温度按规格、碳当量区分如表1所示:

54.表1炉膛最高温度目标值℃

[0055][0056]

(4)退火炉炉内温度下降到目标值后启动拉带

[0057]

所述炉内温度下降到目标值时启动拉带,包括:

[0058]

以25-35m/min的速度启动拉带,直到退火炉内的带钢全部出炉。

[0059]

如图2所示,本发明还提出连续退火炉故障停机时抑制带钢热瓢曲的控制系统,所述系统包括:预警模块、松带模块、降温模块和拉带模块;

[0060]

所述预警模块用于根据退火炉出入口的带钢量提前预警降温;

[0061]

所述松带模块用于对停机后退火炉入口的带钢进行松带;

[0062]

所述降温模块用于对停机后炉内保持高吹模式降温并监测炉内温度;

[0063]

所述拉带模块用于当退火炉炉内温度下降到目标值后启动拉带。

[0064]

所述预警模块用于根据退火炉出入口的带钢量提前预警降温,包括:预警模块用于判断是否满足提前预警降温条件;在满足提前预警降温条件时,将退火炉由加热模式切换至高吹模式进行降温;提前预警降温条件消除后,退火炉切换至加热模式。

[0065]

所述松带模块用于对停机后退火炉入口的带钢进行松带,包括:松带模块用于设置退火炉入口处张力辊电动程序;根据电动程序对退火炉入口处的带钢进行松带并保持带钢松弛。

[0066]

本领域的普通技术人员应当理解:尽管参考前述实施例对本发明进行的详细说明,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1