一种脱硫剂及其制备方法和应用与流程

1.本发明属于钢铁冶炼技术领域,具体涉及一种脱硫剂及其制备方法和应用。

背景技术:

2.对铁水进行预处理脱硫能够降低铁水硫含量,从而提升冶炼钢水的纯净度,提高冶炼效率。kr脱硫法是一种非常成熟的铁水脱硫方法,在国内外钢铁企业得到了广泛的应用,是目前最主要的铁水脱硫预处理的方法,其脱硫效果和运行成本等指标均处于较好的水平。kr脱硫法为机械搅拌脱硫,其工作原理主要为在含硫高的铁水中加入脱硫剂,通过机械升降装置将搅拌头缓缓下降至铁水中进行旋转,使得铁水罐中的铁水形成漩涡,利用良好的动力学条件使脱硫剂与铁水充分反应,生成脱硫产物,从而达到脱硫甚至深脱硫的目的;最后将脱硫产物扒除,得到含硫量较低的铁水以及kr脱硫渣。

3.目前处理脱硫渣的主要方法是采用破碎、筛分、磁选的方式,将脱硫渣中铁分离出来返回炼钢炉回收利用;分离后的尾渣与钢渣等固废一同处理。目前处理脱硫渣的方式对脱硫渣中有价元素利用水平不高,造成了资源的极大浪费。

技术实现要素:

4.有鉴于此,本发明提供了一种脱硫剂及其制备方法和应用,本发明提供的脱硫剂充分利用了kr脱硫渣,完全实现了kr脱硫渣的资源化。

5.为了解决上述技术问题,本发明提供了一种脱硫剂,所述脱硫剂为颗粒,所述脱硫剂包括以下质量百分含量的组分:

6.kr脱硫渣

ꢀꢀꢀꢀꢀ

40~60%;

7.活性石灰

ꢀꢀꢀꢀꢀ

36~54%;

8.萤石

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4~6%。

9.优选的,所述脱硫剂包括以下质量百分含量的组分:

10.kr脱硫渣

ꢀꢀꢀꢀꢀ

45~50%;

11.活性石灰

ꢀꢀꢀꢀꢀ

40~45%;

12.萤石5%。

13.优选的,所述脱硫剂d95的粒径为0.5~2mm。

14.优选的,所述萤石中caf2的质量百分含量为80%以上。

15.本发明还提供了上述技术方案所述脱硫剂的制备方法,包括以下步骤:

16.将kr脱硫渣、活性石灰和萤石混合后造粒,得到所述脱硫剂。

17.优选的,所述混合前还包括:将kr脱硫渣进行破碎和磁选。

18.优选的,所述破碎后kr脱硫渣的平均粒径为2mm以下。

19.优选的,所述造粒为干法造粒。

20.本发明还提供了上述技术方案所述脱硫剂或上述技术方案所述制备方法制备得到的脱硫剂作为kr脱硫法的脱硫剂的应用。

21.本发明提供了一种脱硫剂,所述脱硫剂为颗粒,所述脱硫剂包括以下质量百分含量的组分:40~60%kr脱硫渣,36~54%活性石灰和4~6%萤石。本发明提供的脱硫剂以kr脱硫渣为原料,充分利用了kr脱硫渣,实现了kr脱硫渣的完全资源化。同时kr脱硫渣中含有的feo和cao-sio2矿相具有较低的熔点,从而使脱硫剂具有较低的熔点,进而提高了脱硫剂在使用中的成渣速度,提高渣的流动性,利于预脱硫的进行,缩短脱硫时间,降低脱硫剂的单耗。

具体实施方式

22.本发明提供了一种脱硫剂,所述脱硫剂为颗粒,所述脱硫剂包括以下质量百分含量的组分:

23.kr脱硫渣

ꢀꢀꢀꢀꢀ

40~60%;

24.活性石灰

ꢀꢀꢀꢀꢀ

36~54%;

25.萤石

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4~6%。

26.以质量百分含量计,本发明提供的脱硫剂包括40~60%kr脱硫渣,优选为45~50%。在本发明中,所述kr脱硫渣的组成优选如表1所示。

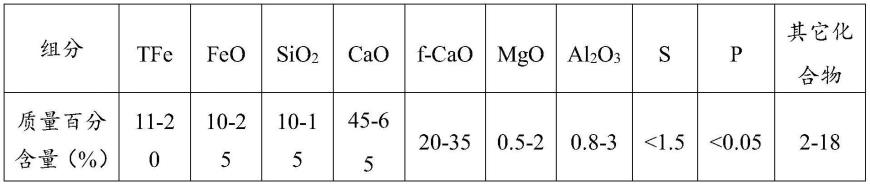

27.表1kr脱硫渣的组成

[0028][0029]

注:tfe为全铁,f-cao为游离氧化钙。

[0030]

在本发明中,所述kr脱硫渣中含有大量的游离氧化钙,游离氧化钙的活性、脱硫能力均不低于活性石灰,能够保证脱硫剂的脱硫效率。并且kr脱硫渣经过在脱硫过程中的高温处理形成熟料,得到的feo和cao-sio2等矿相具有较低的熔点,能够降低脱硫的熔点,提高脱硫剂在预脱硫过程中的成渣速度,缩短脱硫时间,降低脱硫剂的单耗。

[0031]

以质量百分含量计,本发明提供的脱硫剂包括36~54%活性石灰,优选为40~45%。在本发明中,所述活性石灰的纯度优选为90%以上,更优选为90~95%。在本发明中,所述活性石灰优选为冶金石灰。

[0032]

以质量百分含量计,本发明提供的脱硫剂包括4~6%萤石,优选为5%。在本发明中,所述萤石中caf2的质量百分含量优选为80%以上,更优选为85~90%。在本发明的实施例中,所述萤石为85萤石。

[0033]

在本发明中,所述脱硫剂d95的粒径优选为0.5~2mm。

[0034]

在本发明中,所述脱硫剂中有效组分包括cao、caf2和sio2;所述cao的质量百分含量优选为65~70%,更优选为66~68%;所述caf2的质量百分含量优选为3~5%,更优选为3.4~4.25%;所述sio2的质量百分含量优选为5~8%,更优选为6~7.71%。在本发明中,所述脱硫剂中还包括s和feo,所述s的质量百分含量为0.4~0.7%;所述feo的的质量百分含量为7~10%。在本发明中,所述脱硫剂的含水率优选为1%以下,更优选为0.5~0.8%。

[0035]

本发明提供的脱硫剂对铁水进行预脱硫时脱硫反应速度快,脱硫效率高。

[0036]

本发明还提供了上述技术方案所述脱硫剂的制备方法,包括以下步骤:

[0037]

将kr脱硫渣、活性石灰和萤石混合后造粒,得到所述脱硫剂。

[0038]

在本发明中,所述混合前优选还包括:将kr脱硫渣依次进行破碎和磁选。在本发明中,所述破碎前优选还包括将kr脱硫渣进行冷却。在本发明中,所述冷却后的温度优选为常温,所述常温优选为20~40℃。在本发明中,所述冷却优选为自然冷却。

[0039]

在本发明中,所述破碎后产品的平均粒径优选为2mm以下,更优选为0.5~2mm。本发明对所述破碎的方式无特殊要求,只要能够得到上述粒径范围的颗粒物即可。本发明对所述磁选无特殊要求,按照本领域常规方式进行即可。本发明经过破碎将其中的大块金属铁直接剔除掉,在经过磁选将其中的部分含铁磁性粉选出。

[0040]

本发明对所述混合无特殊要求,只要能够混合均匀即可。在本发明中,所述造粒优选为干法造粒,所述干法造粒优选在干粉造粒机中进行;本发明优选将混合得到的混合物压片后整粒。

[0041]

在本发明中,所述造粒后优选还包括:将造粒得到产物进行筛分,得到d95粒径为0.5~2mm的脱硫剂。本发明对所述筛分无特殊限定,只要能够得到所需粒径的脱硫剂即可。

[0042]

本发明优选将得到的脱硫剂装入含有防潮内衬的吨袋包装袋中备用。

[0043]

本发明还提供了上述技术方案所述脱硫剂或上述技术方案所述制备方法制备得到的脱硫剂作为kr脱硫法的脱硫剂的应用。本发明对所述应用的方法无特殊要求,按照本领域常规的方法进行kr脱硫即可。

[0044]

以本发明提供的脱硫剂作为kr脱硫法的脱硫剂时既有较高的脱硫效率,又不会对铁水罐及搅拌头造成严重的侵蚀,可提高搅拌头的使用寿命,降低综合生产成本;本发明提供的脱硫剂进行预脱硫后得到的脱硫渣能够重复利用节约脱硫剂的单耗量,降低成本,减少脱硫渣的排放量;从而减少污染,消减cao的使用量,节减co2的排放量,利于环保。

[0045]

为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

[0046]

本发明实施例按照预熔型空心颗粒保护渣生产工艺制备保护渣

[0047]

实施例1

[0048]

将kr脱硫渣冷却至40℃破碎至平均粒径为1.5mm后剔除铁金属块,进行磁选得到除铁kr脱硫渣;将除铁kr脱硫渣、纯度为95%的冶金级活性石灰和caf2质85萤石混合后在干粉造粒机中进行压片整粒;将得到的颗粒物进行筛分,得到平均粒径为1mm的脱硫剂;其中,kr脱硫渣中全铁含量为15%,氧化铁的含量为12%,二氧化硅的含量为13%,氧化钙的含量为65%,游离氧化钙的含量为60.50%,氧化镁的含量为1.5%,三氧化二铝的含量为2.3%,其它化合物3.2%;除铁kr脱硫渣、活性石灰和85萤石的质量比为50:45:5。

[0049]

实施例2

[0050]

按照实施例1的方法制备脱硫剂,不同之处在于,除铁kr脱硫渣、活性石灰和85萤石的质量比为40:54:6。

[0051]

实施例3

[0052]

按照实施例1的方法制备脱硫剂,不同之处在于,除铁kr脱硫渣、活性石灰和85萤石的质量比为60:36:4。

[0053]

利用gb/t3286.1、gb/t3286.2、gb/t3286.7、gb/t3286.8以及散装物料粒径检测方

法tb/t2007.7测实施例1~3制备得到的脱硫剂的组分含量及粒径,其结果列于表2中。

[0054]

表2实施例1~3制备得到的脱硫剂的组分含量

[0055][0056]

对比例1

[0057]

以传统kr脱硫剂作为对比例传统kr脱硫剂为石灰和萤石的混合物,石灰的质量百分含量为90%,萤石的质量百分含量为10%。

[0058]

利用实施例1~3制备得到的脱硫剂和对比例1的脱硫剂按照kr脱硫法对铁水进行预脱硫,将脱硫剂从铁水上方的添加装置自然下落到铁水中,当脱硫剂卷入铁水时,脱硫剂与由于部分熟料的作用,快速成渣,液渣抑制脱硫剂颗粒与包裹反应界面凝结长大,促进脱硫剂与铁水的化学反应,具体的条件为:搅拌头的转速为100r/min,精炼时间为25min,温度为1280℃,当硫含量为0.002~0.005%时停止脱硫。将预脱硫时间和脱硫效率结果列于表3中。

[0059]

表3实施例1~3和对比例1的脱硫剂的脱硫效率

[0060][0061]

由表3中数据可以看出,本发明提供的脱硫剂具有较高的脱硫效率,同时在较短的时间内能够完成预脱硫。

[0062]

本发明脱硫剂以kr脱硫渣为原料制备得到,以kr脱硫渣50%的回加量计算,脱硫剂成本节约50%,而脱硫渣需要破碎加工,加工处理费用占到总处理费用40%,所以剔除20%的费用便是50%

×

(1-40%)=30%,相当于利用本发明提供的脱硫剂作为kr脱硫法的脱脱剂能够节约30%的费用。

[0063]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1