一种砂芯打钉系统的制作方法

1.本发明属于自动化技术领域,尤其涉及一种砂芯打钉系统。

背景技术:

2.目前国内大多数汽车公司发动机还是通过铸造工艺实现的,而汽车发动机本体由缸体和缸盖组成。在铸造发动机缸盖砂芯工艺时,盖板砂芯和水道砂芯组合到一起。由于汽车发动机越来越轻量化,导致砂芯的臂厚越来越薄,目前行业内自动打自攻钉已无法满足。

3.而现有办法通常都是采用人工打气排钉,从而把盖板砂芯和水道砂芯连接在一起。此作业方式用工量大,劳动强度高,车间工作环境恶劣、灰尘多、效率低、精度也不高,已不能够满足汽车发动机铸行业实现智能化的需求。

4.因此,急需一种砂芯自动打气排钉系统替代人工作业。提高生产效率,同时也提高了发动机的制造精度。

5.综上所述,亟需提供一种可提高生产效率,工作效率高,减少人工劳动强度和生产成本的砂芯打钉系统。

技术实现要素:

6.本发明的目的是提供一种可提高生产效率,工作效率高,减少人工劳动强度和生产成本的砂芯打钉系统。

7.上述目的是通过如下技术方案实现:一种砂芯打钉系统,包括安全围栏、托盘组件、输送线、机器人组件、换钉站和定位装置,所述机器人组件设置在所述输送线的一侧,所述托盘组件设置在所述输送线上并随所述输送线流转,所述输送线的预定位置设有打钉工位,至少所述机器人组件、打钉工位和定位装置设置在所述安全围栏内,所述定位装置将所述托盘组件定位在所述打钉工位,所述换钉站设置在所述机器人组件的一侧并横跨所述安全围栏,所述换钉站包括机架、移动机构、钉枪组件、导轨组件和第一驱动件,所述钉枪组件设置在所述移动机构上,所述导轨组件设置在所述机架上,所述移动机构通过所述导轨组件在所述机架上组成移动副,所述第一驱动件用于驱动所述移动机构沿所述导轨组件移动进而将所述钉枪组件移入或移出所述安全围栏,所述机器人组件包括机器人本体,所述机器人本体的末端设有转接件,所述转接件上设有快换装置,所述快换装置用于与所述换钉站上的所述钉枪组件连接,所述机器人组件用于携带所述钉枪组件在所述打钉工位对所述托盘组件上的砂芯进行打钉。

8.本发明用于砂芯自动打气排钉,应用过程中,托盘组件上放置需要打钉的砂芯,托盘组件在输送线上沿输送方向进行输送,当输送到打钉工位时,定位装置将托盘组件定位在打钉工位的预定位置,机器人组件末端的钉枪组件对托盘组件上打钉位置进行打钉,确保砂芯的水道与盖板芯牢固的连接,然后其他各部件回原位,托盘组件流入下一个工位。为保证运行安全,机器人组件、打钉工位和定位装置设置在安全围栏内,由于换钉站安装横跨安全围栏,当换钉站上把钉枪组件内部钉子都使用完时,驱动件把移动机构推出安全围栏

外面,为安全维罗纳外部进行钉枪装钉工作,安全有保证。钉子安装完成后,驱动件再把移动机构推入安全围栏里,机器人根据所需更换不同的钉枪组件,直至钉子用完,进入下一个循环。

9.机器人优选为六轴机器人,机器人通过底座固定在相应位置,快换装置通过转接件在机器人六轴末端,转接件可以为连接法兰。

10.进一步的技术方案是,所述定位装置至少包括挡位组件和定位组件,所述挡位组件设置在所述打钉工位的末端并用于阻挡所述托盘组件,所述定位组件设有第一定位件,所述托盘组件上设有第二定位件,所述第一定位件和第二定位件配合将所述托盘组件精准定位在所述打钉工位的预定位置。如此,打钉工位的末端挡位组件用于对托盘组件在输送线上进行粗定位,然后定位组件第一定位件和托盘组件上的第二定位件进行配合,对托盘组件进行第二次精定位,保证定位精度。

11.进一步的技术方案是,所述定位组件包括支架、第二驱动件、导向杆、推板和定位块,所述第一定位件为所述定位块,所述第二定位件为设置所述托盘组件上的定位销,所述定位块上设有定位卡槽,所述第二驱动件固定在所述支架上,所述推板与所述第二驱动件传动连接,所述定位块设置在所述推板上,所述推板上安装有所述导向杆,所述第二驱动件用于驱动所述定位块沿所述导向杆形成滑动副,所述定位卡槽卡住所述定位销实现定位。如此,托盘组件在输送线上定位,定位块的定位卡槽与定位销形成配合,确保托盘组件在输送线上位置唯一。优选设置在托盘组件定位销共4个,保证精确定位的精度。

12.进一步的技术方案是,所述托盘组件包括焊接托板,所述焊接托盘设置有用于支撑砂芯的支撑杆,所述定位销设置在所述焊接托盘的预定位置。一种应用过程中,砂芯由水道芯、盖板芯组成。支撑杆安装在焊接托盘上用于支撑水道芯和盖板芯。

13.进一步的技术方案是,所述挡位组件包括住的第三驱动件和阻挡件,所述第三驱动件固定在所述输送线上,所述阻挡件与所述第三驱动件传动连接,所述输送线的预定位置设置位置感应开关,所述位置感应开关与所述第三驱动件通讯连接,所述第三驱动件用于驱动所述阻挡件移入或移出所述输送线的输送轨道。具体,位置感应器感应到托盘组件到达预定位置时发送信号给控制器控制第三驱动件动作,阻挡件伸入到输送线的输送轨道内,用于阻挡托盘组件,此时托盘组件不再随着输送线运动;当托盘组件上的砂芯打钉完成后,机器人组件反馈信号给控制器,控制第三驱动件收缩,阻挡件,解除对该输送托盘的阻挡。本领域技术人员应当理解,托盘组件的精确定位过程原理类似。

14.进一步的技术方案是,所述钉枪组件包括钉枪、快换工具和安装板,所述钉枪通过安装板与所述快换工具相连,所述快换工具与所述机器人主体末端的快换装置配合连接。如此,当机器人组件更换不同钉枪组件时,机器人主体带动快换快换装置与快换工具连接从而实现机器人组件与打钉组件的连接,便于实现后续的打钉工作。

15.进一步的技术方案是,所述移动机构分别两层并安装有多个钉枪组件。

16.进一步的技术方案是,所述安全围栏包括防护栏、安全门和安全锁,所述安全门设置在所述防护栏的预定位置,所述安全锁安装在安全门上。如此,可有效保护机器伤人事故,只要打开安全门,则安全锁自动报警,其他设备全都停止,防止伤人事件发生。

17.进一步的技术方案是,所述机器人组件还包括底座和管线包,所述机器人本体设置在所述底座上,所述管线包安装于机器人本体上并用于走线缆走气管。

18.进一步的技术方案是,所述第一驱动件、第二驱动件和第三驱动件均为气缸,所述第一驱动件的固定端和活动端分别与所述机架和所述移动机构相连,所述第二驱动件的固定端和活动端分别与所述支架和所述推板相连,所述第三驱动件的固定端和活动端分别与所述输送线和所述阻挡件相连。

19.本发明实现了取换打钉组件的工作及打钉工作的自动化,满足作业字自动化要求,可提高生产效率,工作效率高,保证位置定位精确,一致性好,避免了工人一直守在输送线旁边进行打钉工作,减少人工劳动强度和生产成本。

附图说明

20.构成本发明的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

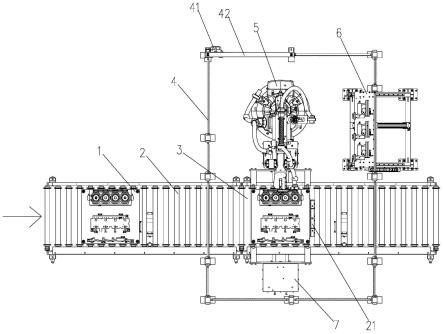

21.图1为本发明一种实施方式所涉及的砂芯打钉系统的平面布置示意图(箭头为托板组件流转方向);

22.图2为本发明一种实施方式所涉及的换钉站的结构示意图;

23.图3为本发明一种实施方式所涉及的定位组件的结构示意图;

24.图4为本发明一种实施方式所涉及的钉枪组件的结构示意图;

25.图5为本发明一种实施方式所涉及的托盘组件(装砂芯后)的结构示意图;

26.图6为本发明一种实施方式所涉及的钉枪打钉时姿态示意图;

27.图7为本发明一种实施方式所涉及的机器人组件的结构示意图。

28.图中:

29.1托盘组件

ꢀꢀꢀꢀꢀꢀꢀꢀ

2输送线

ꢀꢀꢀꢀꢀꢀꢀ

3打钉工位

ꢀꢀꢀꢀꢀꢀ

4安全围栏

30.5机器人组件

ꢀꢀꢀꢀꢀꢀ

6换钉站

ꢀꢀꢀꢀꢀꢀꢀ

7定位组件

ꢀꢀꢀꢀꢀꢀ

21挡位组件

31.11水道芯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12盖板芯

ꢀꢀꢀꢀꢀꢀ

13定位销

ꢀꢀꢀꢀꢀꢀꢀ

14支撑杆

32.15焊接托盘

ꢀꢀꢀꢀꢀꢀꢀ

41安全锁

ꢀꢀꢀꢀꢀꢀ

42安全门

ꢀꢀꢀꢀꢀꢀꢀ

51底座

33.52机器人本体

ꢀꢀꢀꢀꢀ

53管线包

ꢀꢀꢀꢀꢀꢀ

54转接件

ꢀꢀꢀꢀꢀꢀꢀ

55快换装置

34.61机架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

62移动机构

ꢀꢀꢀꢀ

63钉枪组件

ꢀꢀꢀꢀꢀ

64导轨组件

35.65第一驱动件

ꢀꢀꢀꢀꢀ

631钉枪

ꢀꢀꢀꢀꢀꢀꢀ

632快换工具

ꢀꢀꢀꢀ

633安装板

36.71支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72第二驱动件

ꢀꢀ

73导向杆

ꢀꢀꢀꢀꢀꢀꢀ

74推板

37.75定位块

具体实施方式

38.下面结合附图对本发明进行详细描述,本部分的描述仅是示范性和解释性,不应对本发明的保护范围有任何的限制作用。此外,本领域技术人员根据本文件的描述,可以对本文件中实施例中以及不同实施例中的特征进行相应组合。

39.本发明实施例如下,参照图1~7,一种砂芯打钉系统,包括安全围栏4、托盘组件1、输送线2、机器人组件5、换钉站6和定位装置,所述机器人组件5设置在所述输送线2的一侧,所述托盘组件1设置在所述输送线2上并随所述输送线2流转,所述输送线2的预定位置设有打钉工位3,至少所述机器人组件5、打钉工位3和定位装置设置在所述安全围栏4内,所述定位装置将所述托盘组件1定位在所述打钉工位3,所述换钉站6设置在所述机器人组件5的一

侧并横跨所述安全围栏4,所述换钉站6包括机架61、移动机构62、钉枪631组件63、导轨组件64和第一驱动件65,所述钉枪631组件63设置在所述移动机构62上,所述导轨组件64设置在所述机架61上,所述移动机构62通过所述导轨组件64在所述机架61上组成移动副,所述第一驱动件65用于驱动所述移动机构62沿所述导轨组件64移动进而将所述钉枪631组件63移入或移出所述安全围栏4,所述机器人组件5包括机器人本体52,所述机器人本体52的末端设有转接件54,所述转接件54上设有快换装置55,所述快换装置55用于与所述换钉站6上的所述钉枪631组件63连接,所述机器人组件5用于携带所述钉枪631组件63在所述打钉工位3对所述托盘组件1上的砂芯进行打钉。

40.本发明用于砂芯自动打气排钉,应用过程中,托盘组件1上放置需要打钉的砂芯,托盘组件1在输送线2上沿输送方向进行输送,当输送到打钉工位3时,定位装置将托盘组件1定位在打钉工位3的预定位置,机器人组件5末端的钉枪631组件63对托盘组件1上打钉位置进行打钉,确保砂芯的水道与盖板芯12牢固的连接,然后其他各部件回原位,托盘组件1流入下一个工位。为保证运行安全,机器人组件5、打钉工位3和定位装置设置在安全围栏4内,如图1,由于换钉站6安装横跨安全围栏4,当换钉站6上把钉枪631组件63内部钉子都使用完时,驱动件把移动机构62推出安全围栏4外面,为安全维罗纳外部进行钉枪631装钉工作,安全有保证。钉子安装完成后,驱动件再把移动机构62推入安全围栏4里,机器人根据所需更换不同的钉枪631组件63,直至钉子用完,进入下一个循环。

41.机器人优选为六轴机器人,机器人通过底座51固定在相应位置,快换装置55通过转接件54在机器人六轴末端,转接件54可以为连接法兰。

42.上述实施例的基础上,本发明另一实施例中,如图1,所述定位装置至少包括挡位组件21和定位组件7,所述挡位组件21设置在所述打钉工位3的末端并用于阻挡所述托盘组件1,所述定位组件7设有第一定位件,所述托盘组件1上设有第二定位件,所述第一定位件和第二定位件配合将所述托盘组件1精准定位在所述打钉工位3的预定位置。如此,打钉工位3的末端挡位组件21用于对托盘组件1在输送线2上进行粗定位,然后定位组件7第一定位件和托盘组件1上的第二定位件进行配合,对托盘组件1进行第二次精定位,保证定位精度。

43.上述实施例的基础上,本发明另一实施例中,如图3,所述定位组件7包括支架71、第二驱动件72、导向杆73、推板74和定位块75,所述第一定位件为所述定位块75,所述第二定位件为设置所述托盘组件1上的定位销13,所述定位块75上设有定位卡槽,所述第二驱动件72固定在所述支架71上,所述推板74与所述第二驱动件72传动连接,所述定位块75设置在所述推板74上,所述推板74上安装有所述导向杆73,所述第二驱动件72用于驱动所述定位块75沿所述导向杆73形成滑动副,所述定位卡槽卡住所述定位销13实现定位。如此,托盘组件1在输送线2上定位里,定位块75的定位卡槽与定位销13形成配合,确保托盘组件1在输送线2上位置唯一。优选设置在托盘组件1定位销13共4个,保证精确定位的精度。

44.上述实施例的基础上,本发明另一实施例中,如图5和图6,所述托盘组件1包括焊接托板,所述焊接托盘15设置有用于支撑砂芯的支撑杆14,所述定位销13设置在所述焊接托盘15的预定位置。一种应用过程中,砂芯由水道芯11、盖板芯12组成,支撑杆14安装在焊接托盘15上用于支撑水道芯11和盖板芯12。

45.上述实施例的基础上,本发明另一实施例中,所述挡位组件21包括住的第三驱动件和阻挡件,所述第三驱动件固定在所述输送线2上,所述阻挡件与所述第三驱动件传动连

接,所述输送线2的预定位置设置位置感应开关,所述位置感应开关与所述第三驱动件通讯连接,所述第三驱动件用于驱动所述阻挡件移入或移出所述输送线2的输送轨道。具体,位置感应器感应到托盘组件1到达预定位置时发送信号给控制器控制第三驱动件动作,阻挡件伸入到输送线2的输送轨道内,用于阻挡托盘组件1,此时托盘组件1不再随着输送线2运动;当托盘组件1上的砂芯打钉完成后,机器人组件5反馈信号给控制器,控制第三驱动件收缩,阻挡件,解除对该输送托盘的阻挡。本领域技术人员应当理解,托盘组件1的精确定位过程原理类似。

46.上述实施例的基础上,本发明另一实施例中,如图4,所述钉枪631组件63包括钉枪631、快换工具632和安装板633,所述钉枪631通过安装板633与所述快换工具632相连,所述快换工具632与所述机器人主体末端的快换装置55配合连接。如此,当机器人组件5更换不同钉枪631组件63时,机器人主体带动快换快换装置55与快换工具632连接从而实现机器人组件5与打钉组件的连接,便于实现后续的打钉工作。

47.上述实施例的基础上,本发明另一实施例中,如图2,所述移动机构62分别两层并安装有多个钉枪631组件63。

48.上述实施例的基础上,本发明另一实施例中,如图1,所述安全围栏4包括防护栏、安全门42和安全锁41,所述安全门42设置在所述防护栏的预定位置,所述安全锁41安装在安全门42上。如此,可有效保护机器伤人事故,只要打开安全门42,则安全锁41自动报警,其他设备全都停止,防止伤人事件发生。

49.上述实施例的基础上,本发明另一实施例中,如图7,所述机器人组件5还包括底座51和管线包53,所述机器人本体52设置在所述底座51上,所述管线包53安装于机器人本体52上并用于走线缆走气管。

50.上述实施例的基础上,本发明另一实施例中,所述第一驱动件65、第二驱动件72和第三驱动件均为气缸,所述第一驱动件65的固定端和活动端分别与所述机架61和所述移动机构62相连,所述第二驱动件72的固定端和活动端分别与所述支架71和所述推板74相连,所述第三驱动件的固定端和活动端分别与所述输送线2和所述阻挡件相连。

51.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1