一种粉末成形机的伺服送粉装置及粉末成形机的制作方法

1.本发明涉及粉末冶金机械领域,尤其涉及一种粉末成型机的送粉装置。

背景技术:

2.粉末成形机在粉末冶金行业应用广泛。经过预处理的粉末原料需要经由送粉装置输送至成形模具内,送粉的速度,精准度等参数极大地影响着粉末成形机的效率及产品质量。

3.现有的送粉装置通常是机械式的,通过凸轮装置,把由主传动轴通过链轮或链条传送的动力,转化为送粉装置的往复运动。现有的送粉装置结构复杂,装配繁琐,故障率高;很难控制送粉速度。另外,在装备制造整体向自动化,智能化发展的今天,机械式送粉装置很难与控制系统整合,不符合技术发展趋势。

4.申请号为“cn201020659466.x”的中国专利提供一种粉末成形机多层送粉装置,该实用新型的技术方案采用调换组合不同的凸轮片的方法,来满足适合不同速度、不同运行曲线的要求,从而满足用不同材料制作不同产品的装粉要求。调换凸轮片的过程繁琐而费时。另外,该技术方案装置无法配置自动控制接口,无法实现送粉装置与自动控制系统的整合。

5.因此,本领域的技术人员致力于开发一种结构更简单、且易于调整的粉末成形机的伺服送粉装置,实现对送粉动作的精准控制。

技术实现要素:

6.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是如何实现一种结构简单,易于控制的粉末成形机的送粉装置。

7.为实现上述目的,本发明提供了一种粉末成形机的伺服送粉装置,包括驱动机构、连接机构、出粉机构以及稳定机构。驱动机构与连接机构相连接,连接机构与出粉机构相连接。驱动机构为伺服送粉装置提供驱动力。驱动机构的驱动力通过连接机构转化为出粉机构有规律的送粉动作。稳定机构与出粉机构相连接,用于将出粉机构的送粉动作稳定地限制在特定的空间内。出粉机构包括原料输送管道及出粉装置,出粉装置被设置于粉末成形机的成形模具的加料口,原料输送管道与原料盛放容器相连接,粉末原料可由原料盛放容器通过原料输送管道移动至出粉装置;结合出粉机构的送粉动作实现将粉末原料加注入成形模具内的目的。驱动机构为伺服机构,即,驱动机构可对控制信号的做出反馈,并做出相应动作。

8.在本发明的较佳实施方式中,驱动机构为电缸,连接机构为送粉臂,出粉机构为送粉斗,稳定机构为压紧气缸。

9.其中,

10.电缸包括基座和电缸体;电缸体包括驱动电机与驱动杆;驱动杆可在驱动电机的驱动下运动。

11.进一步地,电缸体设置有受控接口,可使驱动杆在外部控制信号的控制下,以设定的方式运动;

12.进一步地,驱动杆受控的参数包括但不限于运动速度及方向、运动启动和停止的时间、在特定点停止的时间点及停止的时长等。

13.进一步地,送粉臂包括固定端、驱动端以及从动端。

14.其中,

15.固定端以固定且可活动的方式安装于粉末成形机,送粉臂可以固定端为中心点转动。

16.电缸的基座固定安装于粉末成形机,电缸体以固定且可活动的方式安装于基座上,电缸体的驱动杆与送粉臂的驱动端相连接。通过以上连接方式,可将驱动杆的住复运动,转化为送粉臂的从动端的运动。所述从动端运动轨迹为以送粉臂固定端为中心点的圆弧摆动。

17.送粉斗包括出料头、送粉管及连接杆,

18.其中,

19.送粉管一端与粉末原料盛放容器相连接,一端与出料头相连接,粉末原料可由原料盛放容器通过送粉管移动至出料头;

20.出料头被设置于粉末成形机的成形模具的加料平面上;当成形模具为模穴内为空心状态时,粉末原料可被注入成形模具内。

21.出料头通过连接杆与送粉臂的从动端相连接;从动端的摆动可由此转化为出料头在成形模具加料口平面上的往返运动。

22.压紧气缸的一端固定安装于粉末成形机,另一端与送粉斗相连接,通过气缸的压力对送粉斗施加一个使出料头可紧贴于成形模具加料平面的力。

23.由此,本发明提供了一种粉末成形机的伺服送粉装置,由包括控制接口的电缸提供驱动力,通过驱动杆、送粉臂及连接杆的联动关系将电缸的往复运动转化为送粉斗的送粉动作,并在压紧气缸的辅助下,稳定地完成送粉动作。电缸作为一种伺服机构,可通过调整控制信号来调整送粉动作的速度及节拍频次等参数。

24.本发明提供的伺服送粉装置相比于机械凸轮式送粉装置,结构更为简单,安装、调试、维护及维修更加方便;同时,可通过调整控制信号调整其送粉速度、节拍频次等参数,可与粉末成形机其他部件的配合,实现对粉末成形机的自动控制。

25.以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

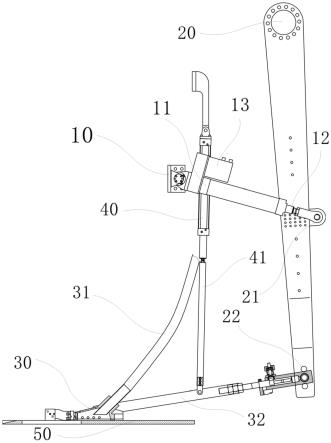

26.图1是本发明的一个较佳实施例的伺服送粉装置;

27.图2是伺服送粉装置的送粉头运动位置示意图。

具体实施方式

28.以下参考说明书附图介绍本发明的多个优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限

于文中提到的实施例。

29.在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

30.实施例1

31.如图1所示的伺服送粉装置中,驱动机构为电缸,连接机构为送粉臂,出粉机构为送粉斗,稳定机构为压紧气缸。

32.其中,

33.电缸包括基座10和电缸体11;

34.电缸体11包括驱动电机13,伸出电缸体11外的驱动杆12;驱动杆12可在驱动电机13的驱动下做直线往复运动。

35.驱动电机13为伺服电机,可以在控制信号的控制下,改变转动的速度及方向。

36.电缸体11还包括丝杆结构,用于将驱动电机13的转动,转化为驱动杆12的直线运动。

37.进一步地,电缸体11的受控接口为rj-45网线接口,通过网线与外部设备连接。电缸体11还包括存储单元,通过网线外部可将控制信号以文件形式写入存储单元。电缸运转时,驱动电机13在存储单元存储的控制信号的控制下转动,通过丝杆结构将驱动电机13的转动转化为驱动杆12的直线运动。

38.电缸体11的受控接口可以为其他形式的数据接口,例如,usb接口,rs232接口、光纤接口等等。数据传输的形式还可以是无线方式,通过蓝牙、wifi或者nfc数据通讯完成数据传输。

39.进一步地,驱动杆12的直线运动受控的参数包括但不限于运动速度及方向、运动启动和停止的时间、在特定点停止的时间点及停止的时长等。

40.基座10通过鱼眼接头与粉末成型机的结构件相连接,鱼眼接头可在保证连接强度的同时给基座10一定的微调余量。

41.电缸体11与基座10之间通过轴承相连接,电缸体11通过轴承固定安装在基座10上,同时可以固定安装点的轴承为中心点转动。

42.进一步地,送粉臂包括固定端20、驱动端21以及从动端22。

43.固定端20通过轴承固定安装于粉末成形机的结构件上,送粉臂可以固定安装点的轴承为中心点转动。电缸体11的驱动杆12的顶端与送粉臂的驱动端21相连接。通过以上连接方式,可将驱动杆12的住复运动,转化为送粉臂的从动端22的运动。所述从动端22运动轨迹为以送粉臂固定端20的轴承为中心点的圆弧。

44.送粉斗包括出料头30、送粉管31及连接杆32,

45.其中,

46.送粉管31一端与粉末原料盛放容器相连接,另一端与出料头30相连接,粉末原料可由原料盛放容器通过送粉管31移动至出料头30;

47.进一步地,原料盛放容器被设置于与出料头30的水平位置相比而言更高的位置,以便于粉末原料在重力作用下从原料盛放容器通过送粉管31向出料头30的方向移动。

48.出料头30通过连接杆32与送粉臂的从动端22相连接;当送粉臂的从动端22沿圆弧

轨迹的摆动时,通过连接杆32则可将前述从动端22的摆动转化为出料头30的往复运动。

49.出料头32被设置为安装于加料板50的平面上。由于原料通常为很细的粉末,为防止粉末泄漏,出料头32与加料板50必须紧密贴合,二者之间的间隙小于粉末的最小尺寸。为实现紧密贴合的目的,则需要用到压紧气缸40.

50.压紧气缸40的一端通过鱼眼接头固定安装于粉末成形机的结构件上,另一端则通过压紧杆41与送粉斗的连接杆32的中部相连接,通过气缸的压力对送粉斗的连接杆32施加一个使出料头32紧贴于加料板50的力。通过调节气缸或者连接杆可调整压紧力的大小,压紧力的大小应当既可以使出料头32紧贴于加料板50,粉末不会泄漏,同时又不至于太紧而造成出料头32因与加料板50之间的摩擦力过大而无法在加料板50的平面上移动。

51.如图2所示,出料头32的中心初始时位于图2中前位示出的位置,粉末成形机加料动作开始后,在控制信号的控制下,出料头32向成形模具60方向移动。当出料头32的中心移动到图2中后位示出的位置时,停止移动,此时出料头32的出料口与成形模具60的开口处对齐,此时成形模具60内腔为是空的,粉末原料在重力作用下落入成形模具60内腔里。出料头在后位处停留特定的时间后,原料填满成形模具60内腔,出料头32从成形模具60开口处向前位的方向移动,移动到前位处停止。此时,粉末成形机开始压制工件,压制完成,工件从成形模具60中脱出后,则开始下一个送粉动作,如此反复,循环运转。

52.根据所压制工件的工艺要求及粉末成形机的运行参数,确定出前位及后位的位置点及间距,以及在前位及后位停留的时间,将这些位置、距离及时间参数转化为控制信号,写入存储单元,则伺服送粉系统可在预设的条件下运行。当压制产品或者对原产品工艺有所调整时,只需要在存储单元中写入相应的新控制信号文件即可完成调整。相比于传统的机械式送粉装置,粉末成形机的运行效率得以大幅提升,操作更为简便,适应不同产品的能力更强,为自动化及柔性生产提供了更大的可能性。

53.实施例2

54.在实施例1中,去掉压紧气缸40及压紧杆41。出料头30的底部包括固定杆,加料板50包括固定槽,固定杆与固定槽相配合,使得出料头30紧贴于加料板50。其他与实施例1相同。

55.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1