一种电力陶瓷绝缘子加工的表面处理工艺的制作方法

1.本发明属于电力配件加工设备领域,尤其涉及一种电力陶瓷绝缘子加工的表面处理工艺。

背景技术:

2.绝缘子是一种特殊的绝缘控件,能够在架空输电线路中起到重要作用。早年间绝缘子多用于电线杆,慢慢发展于高型高压电线连接塔的一端挂了很多盘状的绝缘体,它是为了增加爬电距离的,通常由玻璃或陶瓷制成,就叫绝缘子。目前,现有的电力绝缘子在进行成型加工处理时,通常存在以下缺陷:现有的电力绝缘子由于其陶瓷的加工特性,在加工成型后,绝缘子表面仍存在凹凸不平的情况,影响后续使用,因此需要进行打磨加工处理,打磨处理会使得绝缘子绝缘层厚度变薄,降低绝缘子的使用寿命。借此,设计一种能够有效控制绝缘子表面凹凸不平的情况同时,保障绝缘子的使用寿命的设备具有重要意义,

技术实现要素:

3.本发明的目的是针对现有技术中存在的上述问题,提出了一种电力陶瓷绝缘子加工的表面处理工艺。本发明可对打磨厚度进行控制,当打磨厚度达到极限后表面仍有凹坑时,可对绝缘子表面进行填料修复,使得厚度保持均匀性。

4.为了实现上述目的,本发明采用以下技术方案:一种电力陶瓷绝缘子加工的表面处理设备,包括加工箱,密封滑板,所述加工箱的上端面两侧对称滑动设置有密封滑板,所述密封滑板下方于加工箱内上下滑动设置有转动盘,所述转动盘内设置有加热喷气块,所述加热喷气块的上方于转动盘的上端面沿圆周方向均匀设置有多个喷气口,所述转动盘上端圆心处设置有固定底座,所述固定底座外圆面上沿圆周方向均匀滑动设置有多个折弯夹板,所述固定底座两侧于加工箱内滑动设置有夹持箱,两个所述夹持箱相邻面处滑动设置有打磨底座,两个所述打磨底座相邻面处沿直线方向均匀设置有多个打磨槽口,每个所述打磨槽口内均对称滑动设置有打磨刮板,每个所述打磨槽口之间于打磨底座端面上均滑动设置有槽口打磨头,所述槽口打磨头与打磨刮板弧形于绝缘子外形贴合,所述打磨底座两侧于沿直线方向均匀设置有多个喷料器,所述喷料器外端面设置有喷料头,所述喷料头涂料口与打磨槽口中线持平。

5.优选的,所述加工箱一侧端面上设置有操作屏,所述加工箱顶部于密封滑板两侧固定设置有第一滑轨,所述第一滑轨上对称滑动设置有第一滑块,两个所述第一滑块之间连接设置有密封滑板。

6.优选的,所述加工箱底部固定设置有第一气缸,所述第一气缸内滑动设置有第一推杆,所述第一推杆一端伸进加工箱内,所述第一推杆伸进加工箱内一端设置有固定顶板,所述固定顶板另一端圆心处转动设置有转动杆,所述转动杆上端面连接设置有转动盘,所述转动盘底部于转动杆外侧设置有第一齿环,所述第一齿环一侧于固定顶板上端面固定设置有第二驱动电机,所述第二驱动电机输出端连接设置有第二齿轮,所述第二齿轮与第一

齿环之间做啮合传动。

7.优选的,所述固定底座圆心处设置有气仓,所述气仓底部连通设置有通气管道,所述通气管道另一端连通设置于第一推杆外圆面处,所述气仓外侧于固定底座内沿圆周方向均匀设置有多个推动管道,所述推动管道与气仓之间通过通气底板连接互通,所述推动管道内滑动设置有向上折弯的折弯夹板,所述折弯夹板向上折弯一端伸出推动管道外圆面,所述折弯夹板伸出推动管道外圆面一端外侧连接设置有第二弹簧,所述第二弹簧另一端连接设置有弹动夹板,所述折弯夹板于推动管道内一端连接设置有第三弹簧,所述第三弹簧另一端连接设置于通气底板上。

8.优选的,所述转动盘两侧于加工箱内固定设置有固定架,所述固定架上端面两侧设置有第二滑轨,所述第二滑轨上滑动设置有第二滑块,两个所述第二滑块之间连接设置有滑动板,所述滑动板上端面固定设置有夹持箱,所述夹持箱内滑动设置有活塞推板,所述活塞推板靠近转动盘一端伸出夹持箱端面,所述活塞推板伸出夹持箱端面一端连接设置有打磨底座,所述活塞推板另一端连接设置有第一弹簧,所述第一弹簧另一端连接设置于夹持箱底部,所述夹持箱下方于固定架上端面固定设置有第一齿条,所述第一齿条上方啮合传动设置有第一齿轮,所述第一齿轮一侧于滑动板底部固定设置有第一驱动电机,所述第一驱动电机输出端连接设置于第一齿轮圆心处。

9.优选的,所述打磨底座顶部设置有底座进气口,所述底座进气口下方打磨底座内设置有气通管道,所述气通管道内于每个打磨槽口之间均设置有当气体充满后才会通气的调节阀,所述调节阀一侧于打磨槽口上下端面均设置有顶动底座,所述顶动底座顶部设置有顶动进气口,所述顶动进气口下方于顶动底座内滑动设置有槽口顶板,所述槽口顶板靠近顶动进气口一端连接设置有第四弹簧,所述第四弹簧另一端连接设置于顶动底座顶部,所述槽口顶板下方于顶动底座两侧设置有第一震动器,所述第一震动器靠近槽口顶板一端设置有第一震动触发杆,所述第一震动触发杆距离为槽口顶板下滑行程极限处,所述槽口顶板下端面连接设置有顶动杆,所述顶动杆另一伸出顶动底座底部端面,所述顶动杆伸出顶动底座底部端面一端连接设置有打磨刮板。调节阀的设置,可在打磨过程中,实现从上到下依次对各层的绝缘子表面打磨的工作,可有效避免统一打磨时重心不稳的情况出现。

10.优选的,所述槽口打磨头一侧于打磨底座内设置有槽口顶动座,所述槽口顶动座底部连通设置有槽口顶动进气口,所述槽口顶动进气口一侧于槽口顶动座内滑动设置有顶动滑杆,所述顶动滑杆靠近槽口顶动进气口一端连接设置有第五弹簧,所述第五弹簧另一端连接设置于槽口顶动座底部,所述顶动滑杆另一端伸出槽口顶动座外端面,所述顶动滑杆伸出槽口顶动座外端面一端连接设置有槽口打磨头,所述槽口打磨头一侧于槽口顶动座内沿圆周方向均匀设置有多个第二震动器,所述第二震动器靠近顶动滑杆一端连接设置有第二震动触发杆,所述第二震动触发杆离顶动滑杆的距离为顶动滑杆行程极限。第一震动器以及第二震动器的设置,可在设备到打磨极限时,通过抖动将打磨面处的陶瓷粉末抖落,可避免粉末堆积在绝缘子表面导致划伤情况的出现。

11.优选的,所述喷料器之间于打磨底座外端面处沿直线方向均匀对称设置有多个泄压喷气阀,每个所述泄压喷气阀之间均设置有多个检测器。通过泄压喷气阀的设置,使得当打磨推动压力过大时,能够进行泄压处理的同时,可利用泄压气体会绝缘子表面进行除尘处理。

12.有益效果:

13.1.本发明通过调节阀以及泄压喷气阀的设置,有效的实现了依次对绝缘子各个隔层之间的表面进行有效的打磨的同时,可在内部压力过大时及时进行泄压并对打磨面处的灰尘进行清理,有效的避免了绝缘子表面划伤情况的出现。

14.2.本发明通过顶动底座以及槽口顶动座的联动设计,使得当打磨厚度达到极限时,可及时进行限位保障厚度不在变薄的同时,可将打磨处的灰尘进行清理,避免新型伤口的产生,

15.3.本发明通过喷料器以及加热喷气块的设计,使得当打磨厚度达到极限后表面仍后凹坑时,可对其进行填料打磨的同时可对填料表面进行烘干处理,可有效保障填料的密封效果。

附图说明

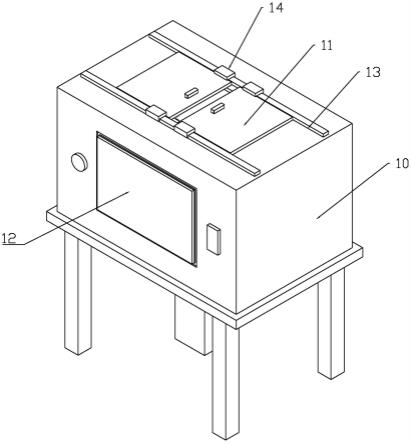

16.图1为本发明的立体图;

17.图2为本发明的俯视图;

18.图3为图2中a-a处的剖视图;

19.图4为图3中b-b处的剖视图;

20.图5为图4中c-c处的剖视图;

21.图6为图3中d-d处的剖视图;

22.图7为图3中e处的局部放大图;

23.图8为图4中f处的局部放大图;

24.图9为图5中h处的局部放大图;

25.图10为图7中j处的局部放大图;

26.图中:加工箱10,密封滑板11,转动盘30,加热喷气块52,喷气口53,固定底座29,折弯夹板49,夹持箱23,打磨底座26,打磨槽口27,打磨刮板42,槽口打磨头45,喷料器32,喷料头33,操作屏12,第一滑轨13,第一滑块14,第一气缸16,第一推杆17,固定顶板18,转动盘30,第一齿环20,第二驱动电机55,第二齿轮54,气仓56,通气管道67,推动管道51,通气底板50,第二弹簧47,弹动夹板46,第三弹簧48,固定架15,第二滑轨21,第二滑块22,滑动板31,活塞推板25,第一弹簧24,第一齿条38,第一齿轮37,第一驱动电机36,底座进气口28,气通管道41,调节阀39,顶动底座40,顶动进气口61,槽口顶板57,第四弹簧60,第一震动器58,第一震动触发杆59,顶动杆43,槽口顶动座44,槽口顶动进气口66,顶动滑杆63,第五弹簧62,第二震动器64,第二震动触发杆65,泄压喷气阀35,检测器34。

具体实施方式

27.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

28.在本发明的描述中,需要说明的是,术语“内”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第

二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

29.结合附图1-10,为了实现上述目的,本发明采用以下技术方案:一种电力陶瓷绝缘子加工的表面处理设备,包括加工箱10,密封滑板11,加工箱10的上端面两侧对称滑动设置有密封滑板11,密封滑板11下方于加工箱10内上下滑动设置有转动盘30,转动盘30内设置有加热喷气块52,加热喷气块52的上方于转动盘30的上端面沿圆周方向均匀设置有多个喷气口53,转动盘30上端圆心处设置有固定底座29,固定底座29外圆面上沿圆周方向均匀滑动设置有多个折弯夹板49,固定底座29两侧于加工箱10内滑动设置有夹持箱23,两个夹持箱23相邻面处滑动设置有打磨底座26,两个打磨底座26相邻面处沿直线方向均匀设置有多个打磨槽口27,每个打磨槽口27内均对称滑动设置有打磨刮板42,每个打磨槽口27之间于打磨底座26端面上均滑动设置有槽口打磨头45,槽口打磨头45与打磨刮板42弧形于绝缘子外形贴合,打磨底座26两侧于沿直线方向均匀设置有多个喷料器32,喷料器32外端面设置有喷料头33,喷料头33涂料口与打磨槽口27中线持平。

30.进一步的,加工箱10一侧端面上设置有操作屏12,加工箱10顶部于密封滑板11两侧固定设置有第一滑轨13,第一滑轨13上对称滑动设置有第一滑块14,两个第一滑块14之间连接设置有密封滑板11。

31.进一步的,加工箱10底部固定设置有第一气缸16,第一气缸16内滑动设置有第一推杆17,第一推杆17一端伸进加工箱10内,第一推杆17伸进加工箱10内一端设置有固定顶板18,固定顶板18另一端圆心处转动设置有转动杆19,转动杆19上端面连接设置有转动盘30,转动盘30底部于转动杆19外侧设置有第一齿环20,第一齿环20一侧于固定顶板18上端面固定设置有第二驱动电机55,第二驱动电机55输出端连接设置有第二齿轮54,第二齿轮54与第一齿环20之间做啮合传动。

32.进一步的,固定底座29圆心处设置有气仓56,气仓56底部连通设置有通气管道67,通气管道67另一端连通设置于第一推杆17外圆面处,气仓56外侧于固定底座29内沿圆周方向均匀设置有多个推动管道51,推动管道51与气仓56之间通过通气底板50连接互通,推动管道51内滑动设置有向上折弯的折弯夹板49,折弯夹板49向上折弯一端伸出推动管道51外圆面,折弯夹板49伸出推动管道51外圆面一端外侧连接设置有第二弹簧47,第二弹簧47另一端连接设置有弹动夹板46,折弯夹板49于推动管道51内一端连接设置有第三弹簧48,第三弹簧48另一端连接设置于通气底板50上。

33.进一步的,转动盘30两侧于加工箱10内固定设置有固定架15,固定架15上端面两侧设置有第二滑轨21,第二滑轨21上滑动设置有第二滑块22,两个第二滑块22之间连接设置有滑动板31,滑动板31上端面固定设置有夹持箱23,夹持箱23内滑动设置有活塞推板25,活塞推板25靠近转动盘30一端伸出夹持箱23端面,活塞推板25伸出夹持箱23端面一端连接设置有打磨底座26,活塞推板25另一端连接设置有第一弹簧24,第一弹簧24另一端连接设置于夹持箱23底部,夹持箱23下方于固定架15上端面固定设置有第一齿条38,第一齿条38上方啮合传动设置有第一齿轮37,第一齿轮37一侧于滑动板31底部固定设置有第一驱动电机36,第一驱动电机36输出端连接设置于第一齿轮37圆心处。

34.进一步的,打磨底座26顶部设置有底座进气口28,底座进气口28下方打磨底座26内设置有气通管道41,气通管道41内于每个打磨槽口27之间均设置有当气体充满后才会通气的调节阀39,调节阀39一侧于打磨槽口27上下端面均设置有顶动底座40,顶动底座40顶

部设置有顶动进气口61,顶动进气口61下方于顶动底座40内滑动设置有槽口顶板57,槽口顶板57靠近顶动进气口61一端连接设置有第四弹簧60,第四弹簧60另一端连接设置于顶动底座40顶部,槽口顶板57下方于顶动底座40两侧设置有第一震动器58,第一震动器58靠近槽口顶板57一端设置有第一震动触发杆59,第一震动触发杆59距离为槽口顶板57下滑行程极限处,槽口顶板57下端面连接设置有顶动杆43,顶动杆43另一伸出顶动底座40底部端面,顶动杆43伸出顶动底座40底部端面一端连接设置有打磨刮板42。

35.进一步的,槽口打磨头45一侧于打磨底座26内设置有槽口顶动座44,槽口顶动座44底部连通设置有槽口顶动进气口66,槽口顶动进气口66一侧于槽口顶动座44内滑动设置有顶动滑杆63,顶动滑杆63靠近槽口顶动进气口66一端连接设置有第五弹簧62,第五弹簧62另一端连接设置于槽口顶动座44底部,顶动滑杆63另一端伸出槽口顶动座44外端面,顶动滑杆63伸出槽口顶动座44外端面一端连接设置有槽口打磨头45,槽口打磨头45一侧于槽口顶动座44内沿圆周方向均匀设置有多个第二震动器64,第二震动器64靠近顶动滑杆63一端连接设置有第二震动触发杆65,第二震动触发杆65离顶动滑杆63的距离为顶动滑杆63行程极限。

36.进一步的,喷料器32之间于打磨底座26外端面处沿直线方向均匀对称设置有多个泄压喷气阀35,每个泄压喷气阀35之间均设置有多个检测器34。

37.工作原理:操作人员拉动加工箱10顶部两侧的密封滑板11向两侧移动,此时设置于加工箱10底部的第一气缸16启动,第一气缸16推动内部的第一推杆17向上移动,从而推动设置于第一推杆17顶部的固定顶板18向上移动,从而推动设置于固定顶板18顶部的转动杆19向上移动,从而推动设置于转动杆19顶部的转动盘30向上移动至加工箱10顶部,此时操作人员只需将绝缘子中部空心处插在固定底座29于弹动夹板46外侧上,将绝缘子底部端面与转动盘30上端面贴合即可。

38.此时设置于气仓56底部的通气管道67开始通气,从而将气体引入到气仓56内,进入到气仓56内的气体会通过通气底板50进入到推动管道51内,从而推动设置于推动管道51内的折弯夹板49向外移动,从而推动设置于折弯夹板49一端的第二弹簧47向外移动,从而推动设置于第二弹簧47一端的弹动夹板46向外移动,从而使得弹动夹板46外端面与绝缘子内孔处的内壁面接触,从而将绝缘子进行固定。

39.此时设置于底部的第一气缸16将驱动固定住的绝缘子移动到下方,使得绝缘子外壁与打磨底座26上的打磨槽口27平齐,此时设置于第一气缸16两侧的第一驱动电机36启动,第一驱动电机36输出端带动第一齿轮37转动,从而使得第一齿轮37在与之啮合的第一齿条38上进行前后移动,从而带动一端的第一驱动电机36向着第一气缸16方向移动,从而带动设置于第一驱动电机36上方的滑动板31向着第一气缸16方向移动,从而带动设置于滑动板31上的夹持箱23向前移动,直至移动到行程末端,此时设置于滑动板31上的夹持箱23启动,夹持箱23推动内部的活塞推板25向外移动,从而推动设置于活塞推板25一端的打磨底座26向外移动,直至打磨底座26一端的打磨槽口27内的打磨刮板42以及槽口打磨头45逐渐贴合到绝缘子外壁后停止运动。

40.此时设置于固定顶板18顶部一侧的第二驱动电机55启动,第二驱动电机55输出端带动第二齿轮54转动,从而带动与之啮合的第一齿环20转动,从而带动设置于第一齿环20上的转动盘30转动,从而带动固定设置于转动盘30上的绝缘子进行转动。

41.打磨底座26开始工作,打磨底座26通过顶部设置的底座进气口28开始进气,气体通过底座进气口28会进入到打磨底座26内的气通管道41处,此时气通管道41会被各个调节阀39隔断,因此气体会先集中在最顶部一节的气通管道41处,进入到气通管道41内的气体会通过顶动底座40顶部的顶动进气口61进入到顶动底座40内,从而推动设置于顶动底座40内的槽口顶板57向外移动,从而推动设置于槽口顶板57底部的顶动杆43向外移动,从而推动设置于顶动杆43底部的打磨刮板42贴合到绝缘子外壁,从而将其进行表面打磨处理,当槽口顶板57推动到极限时候,设置于槽口顶板57底部一端便会与下方的第一震动触发杆59接触,此时设置于第一震动触发杆59一侧的第一震动器58便会启动,从而对第一震动触发杆59产生震动,从而使得与之接触的槽口顶板57震动,从而使得槽口顶板57底部的顶动杆43以及打磨刮板42震动,从而将打磨产生的一些尘土抖落,避免尘土卡在打磨刮板42导致破损产生。

42.在顶动杆43抖动时,说明压力会达到一定程度,此时设置于气通管道41内的调节阀39便会打开,从而将气体引入到下一个气通管道41内,从而推动该处的气通管道41向外移动,进入到气通管道41内的气体也会用过槽口顶动进气口66进入到槽口顶动座44底部,从而推动设置于槽口顶动座44内的顶动滑杆63向外移动,从而推动设置于顶动滑杆63一端的槽口打磨头45向外移动,从而使得槽口打磨头45外端面与绝缘子内槽处接触,从而对绝缘子内槽处进行打磨处理,在打磨过程中,若是顶动滑杆63达到打磨极限时,此时第二震动器64一端的第二震动触发杆65便会与顶动滑杆63端面接触,从而启动,从而通过第二震动触发杆65对顶动滑杆63进行震动,从而将灰尘抖落,在保障打磨成型的同时不会有破损产生。

43.当打磨到一定程度后,此时设置打磨底座26外端面的泄压喷气阀35便会打开,从而将内部的气体通过泄压喷气阀35向外喷出,从而利用喷出的气体将打磨产生的灰尘进行清除,此时设置于打磨底座26外端面的多个检测器34便会检测,从而检查绝缘子是否有破损。

44.若发现破损,此时喷料器32会启动,随后通过喷料器32一端的喷料头33喷出,陶瓷涂料,从而喷到绝缘子外侧,此时槽口打磨头45以及打磨刮板42会继续向外顶出,从而将涂抹上去的涂料进行打磨处理,使其与绝缘子表面呈现相同的状况,并且,设置于转动盘30内的加热喷气块52也会随之启动,加热喷气块52通过顶部设置的喷气口53向上喷出热气,从而将喷涂打磨的涂料进行烘干处理,从而绝缘子处理后能够及时的进行使用。

45.当绝缘子打磨完毕后,夹持箱23带着打磨底座26归位,第一气缸16启动推动第一推杆17向上移动,操作人员拉开密封滑板11后拿取即可。

46.以上所述仅为本发明的实施例,并非因此限制本发明的专利保护范围,凡是利用本发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1