一种在金属基体上制备陶瓷涂层的方法与流程

1.本发明涉及涂层材料技术领域,具体涉及一种在金属基体上制备陶瓷涂层的方法。

背景技术:

2.近年来,金属材料被广泛地应用在钢铁冶金、电气机械、能源工业、石油化工等领域。但随着社会经济的发展,各行业对金属材料的性能提出了更高的要求。涂层材料具有良好的耐高温性能、耐腐蚀性能、耐磨损性能、抗疲劳性能和抗冲刷性能等。

3.许多应用领域设备的工作条件极其苛刻,要求材料必须具有耐高温、耐磨损等性能,而单一的金属材料、涂层都已不能满足要求。因此,为适应日益苛刻的环境要求,提高金属材料的性能,现有技术采用表面工程技术在金属材料表面沉积陶瓷涂层以延长金属材料的使用寿命。经过多年的深入研究,研究人员已经能成功在金属基体表面制备出纳米氧化物陶瓷涂层。

4.但现有技术中的陶瓷涂层与金属材料结合不牢固,陶瓷涂层存在硬度低、耐磨性差等问题。

5.因此,寻求一种性能优越的陶瓷涂层势在必行。

技术实现要素:

6.针对以上技术问题,本发明提供一种在金属基体上制备陶瓷涂的方法。该方法制得的陶瓷涂层与金属材料结合牢固,且具有良好的硬度和耐磨性,将其涂覆在金属基体上能够增强整体的硬度和耐磨性。

7.为解决上述技术问题,本发明采用了如下技术方案:

8.第一方面,本发明提供一种在金属基体上制备陶瓷涂层的方法,其采用溶胶-凝胶法在金属基体上制备陶瓷涂层,至少包括以下步骤:

9.将金属基体放入氧化硅溶胶、氧化硅-氧化钛复合溶胶或氧化硅杂化溶胶中,浸泡1~1.5min后,从溶胶中以0.8~1mm/s的速度匀速垂直提拉出来,室温晾晒至表面干燥后,放入100~110℃的烘箱中烘干20~30min,再进行热处理,然后空冷,即在所述金属基体上制得所述陶瓷涂层;其中

10.当所述溶胶为氧化硅溶胶或氧化硅-氧化钛复合溶胶时,所述热处理为在200~300℃下热处理1~2h;

11.当所述溶胶为氧化硅杂化溶胶时,所述热处理为在100~150℃下热处理1~2h。

12.本发明通过将金属基体放入溶胶中浸泡1~1.5min,能够充分地使溶胶截留、增浓、聚结在金属基体表面,然后以均匀的速度将金属基体从溶胶中提拉出来,在粘度和重力的作用下,在其表面形成均匀的液膜,经干燥固化后,在金属基体表面形成薄膜。再通过热处理焙烧,金属基体表面形成的薄膜被制成陶瓷涂层。该陶瓷涂层能够增强金属基体的硬度和耐磨性。

13.当浸泡时间小于1min,则溶胶不能对金属基体充分浸润,影响薄膜的均匀性,当浸泡时间大于1.5min,则有可能对金属基体产生成不利的腐蚀作用。以0.8~1mm/s的匀速提拉能够保证涂膜均匀,厚度合适。100~110℃的低温干燥能够脱去吸附在溶胶表面的水和醇。

14.当溶胶为氧化硅溶胶或氧化硅-氧化钛复合溶胶时,在200~300℃下热处理1~2h,能够脱去溶胶结构中醇羟基并将溶胶结构中烷氧基氧化,从而得到致密的陶瓷涂层。当焙烧温度高于300℃,易发生胶粒聚集,影响陶瓷涂层的均匀致密性。

15.当溶胶为氧化硅杂化溶胶时,在100~150℃下热处理1~2h,能够将溶胶结构中烷氧基氧化,从而得到致密的陶瓷涂层。当焙烧温度高于150℃,易发生胶粒聚集,影响陶瓷涂层的均匀致密性。

16.在实际制备过程中,若金属基体表面附有污渍、油酯、水或氧化物等,需要对金属基体表面进行预处理予以清除。根据金属基体表面情况,可采用打磨、除油、清洗、干燥等方式进行预处理。

17.优选地,氧化硅溶胶的制备方法为:将正硅酸乙酯、无水乙醇按体积比1.6~3:5~6混合,在1-2mol/l的hcl的催化下,搅拌5~10min,再加入去离子水,进行水解缩合10~12min,加入1-2mol/l hcl调节ph值至2~3,继续搅拌1~1.5h,沉化5~6h,即得氧化硅溶胶,其中,正硅酸乙酯与去离子水的体积比为1.6~3:1。

18.本发明以正硅酸乙酯作为前驱体,以无水乙醇为溶剂,加入的水分子亲核吸附在正硅酸乙酯上,在盐酸的催化作用下,正硅酸乙酯与水发生水解反应,水解产物为氢氧化硅或含羟基的硅醇化物;氢氧化硅之间或氢氧化硅与羟基的硅醇化物之间发生缩合反应,形成低聚合物,低聚合物之间再通过范德华力、氢键或化学键力相互连接而形成一种长链的向三维空间扩展的骨架结构,例如n(si-o-si),即形成均相氧化硅溶胶,进一步沉化为凝胶,经干燥处理除去水分及无水乙醇溶剂后,得到固体状凝胶。正硅酸乙酯的水解缩聚反应总方程式为:si(och2ch3)4+h2o=sio2+4c2h5oh。

19.醇是醇盐的水解产物,对水解反应有抑制作用,故醇的加入量要适当,若无水乙醇的加入量过量,则形成三元不混溶区。本发明通过将正硅酸乙酯、无水乙醇按体积比1.6~3:5~6混合,加入盐酸混合搅拌5~10min,能够充分溶解正硅酸乙酯,形成均相溶液;再按硅酸乙酯与去离子水的体积比为1.6~3:1的比例加入去离子水,去离子水与该均相溶液水解缩合10~12min,能够形成低聚合物;然后用hcl调节ph值至2~3,能使之形成氢氧化硅沉淀,搅拌1~1.5h后,即可形成均相的氧化硅溶胶。均相的氧化硅溶胶可在金属基体上涂膜,经过焙烧等热处理方式得到均匀致密的薄膜。

20.本发明中的盐酸作为催化剂能够加速水解反应,限制缩聚反应,从而生成密度高、胶状粒子平整的氧化硅薄膜,且盐酸做催化剂能够缩短凝胶时间。

21.现有技术中有使用氨水作催化剂来加速缩聚反应、限制水解反应的方法,但生成的网状结构凝胶薄膜密度低、孔径大、颗粒大,无法满足硬度和耐磨性的要求。

22.优选地,将金属基体在所述氧化硅溶胶中浸涂提拉2-4次,在金属基体上制得多层氧化硅陶瓷涂层。

23.优选地,氧化硅-氧化钛复合溶胶的制备方法为:按体积比1:1~2取未沉化的氧化硅溶胶与未沉化的氧化钛溶胶,混合搅拌60~65min,以充分混合形成相溶液,沉化6~20h,

使得胶粒的分散和聚集达到平衡,获得单一粒径分布的氧化硅-氧化钛复合溶胶。其中,所述未沉化的氧化钛溶胶的制备方法为:在搅拌状态下将16.7%~25%v/v乙酸水溶液滴入5%~5.3%v/v钛酸丁酯乙醇溶液中,滴加完后,继续搅拌30~40min,沉化6~20h,即得氧化钛溶胶。

24.本发明中以钛酸丁酯作为溶胶凝胶法制备二氧化钛的前驱体,制备过程采用乙醇做为溶剂,能够减缓钛酸丁酯的水解速率,与此同时,乙酸水溶液的缓慢加入能够进一步减缓反应速率,从而使得钛酸丁酯醇溶液与水发生充分的水解反应生成无定型二氧化钛,二氧化钛经酸催化脱水形成均匀而稳定的二氧化钛溶胶。所得二氧化钛溶胶未经沉化,与未经沉化的氧化硅溶胶经混合、沉化后,胶粒的分散和聚集达到平衡,即可获得单一粒径分布的氧化硅-氧化钛复合溶胶。未经沉化的氧化硅溶胶的制备方法可采用上述氧化硅溶胶的制备方法进行制备,在沉化前用于制备该氧化硅-氧化钛复合溶胶。

25.优选地,将金属基体在所述氧化硅-氧化钛复合溶胶中浸涂提拉2-4次,在金属基体上制得多层氧化硅-氧化钛复合陶瓷涂层。

26.优选地,氧化硅杂化溶胶的制备方法为:将正硅酸乙酯、无水乙醇按体积比1.6~3:5~6混合,在1-2mol/l的hcl催化下,搅拌5~10min,形成均相溶液,再加入去离子水与硅烷偶联剂,进行水解缩合10~12min,冷却,加入1-2mol/l的hcl调节ph值至2~3,继续搅拌1~1.5h,充分反应,沉化6~20h,使得胶粒的分散和聚集达到平衡,获得单一粒径分布的氧化硅杂化溶胶,其中,正硅酸乙酯与去离子水的体积比为1.6~3:1。

27.优选地,所述硅烷偶联剂为kh570;所述正硅酸乙酯与kh570的体积比为1:0.2~0.5。

28.氧化硅溶胶制成的陶瓷涂层表面存在不均匀、团聚等现象,表面致密度差,为了改善氧化硅陶瓷涂层的表面不均匀、致密度差,以及发生团聚的现象,本发明采用加入硅烷偶联剂(kh570)制成的氧化硅杂化溶胶。kh570的加入能够明显改善氧化硅杂化陶瓷涂层的表面致密度,并改善团聚现象,增加均匀度。

29.优选地,将金属基体在所述氧化硅杂化溶胶中浸涂提拉2-4次,得到在金属基体上涂覆多层氧化硅杂化陶瓷涂层。

30.本发明为了提高陶瓷涂层表面的均匀致密性,避免孔洞、裂纹等缺陷,优选采用多次涂覆的方式以获得表面状态更加良好的陶瓷涂层。对于氧化硅溶胶优选浸涂提拉4次,对氧化硅杂化溶胶和氧化硅-氧化钛复合溶胶优选浸涂提拉2次。

31.本发明的陶瓷涂层具有硬度高,耐磨损强的特点,还具有优异的结合力,能够牢固的附着在金属基体上,从而增强金属基体的硬度和耐磨性。

附图说明

32.图1为实施例2和实施例3的氧化硅陶瓷涂层在蔡司金相显微镜下的图像,其中,(a)实施例2涂覆两层,(b)实施例3涂覆四层;

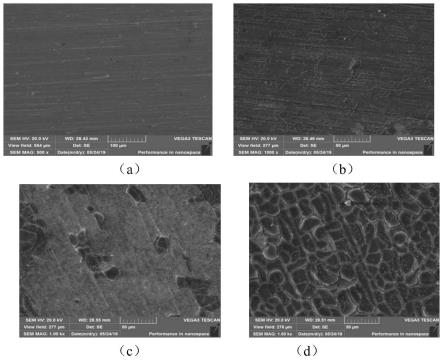

33.图2为实施例3、实施例7、实施例10的(四层)sem照片,与对比例1的sem照片,其中,(a)对比例1的金属基体,(b)实施例3的氧化硅陶瓷涂层,(c)实施例7的氧化硅杂化陶瓷涂层,(d)实施例10的氧化硅-氧化钛复合陶瓷涂层;

34.图3为图2(b)的氧化硅陶瓷涂层在20um下的sem照片;

35.图4为实施例4和实施例6的氧化硅杂化陶瓷涂层的sem照片,其中,(a)实施例4沉化6h,(b)实施例6沉化20h;

36.图5为实施例8和实施例9的氧化硅-氧化钛复合陶瓷涂层(两层)的sem照片,其中,(a)实施例8沉化6h,(b)实施例9沉化20h;

37.图6为本发明不同凝胶粉末的xrd图谱,其中,(a)实施例2氧化硅陶瓷涂层,(b)实施例9氧化硅-氧化钛复合陶瓷涂层;

38.图7为本发明不同凝胶粉末的xrd图谱,其中,(a)实施例5的氧化硅杂化陶瓷涂层,(b)实施例6氧化硅杂化陶瓷涂层;

39.图8为实施例5的氧化硅杂化陶瓷涂层的显微组织,其中,(a)热震前,(b)热震后;

40.图9为实施例9的氧化硅-氧化钛复合陶瓷涂层的显微组织,其中,(a)热震前,(b)热震后;

41.图10为对比例1的金属基体,及实施例3、实施例5、实施例6、实施例8、实施例9的陶瓷涂层的磨损率柱状分布图;

42.图11为对比例1的金属基体,及实施例3、实施例6、实施例8的陶瓷涂层的失重速率对比图。

具体实施方式

43.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

44.实施例1

45.本发明提供一种在金属基体上制备氧化硅陶瓷涂层的方法,包括以下步骤:

46.步骤一、氧化硅溶胶的制备:将8ml的正硅酸乙酯、25ml的无水乙醇混合,在1mol/l的hcl催化下,搅拌10min,再加入5ml去离子水,进行水解缩合10min,加入1mol/l hcl调节ph值至2,继续搅拌1.5h,沉化6h,即得氧化硅溶胶。

47.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅溶胶中,浸泡1min后,将其从溶胶中以0.8mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干20min取出,制得涂覆有氧化硅溶胶的金属基体;

48.步骤三、将涂覆有氧化硅溶胶的金属基体,放置于热处理炉中,升温至200℃,热处理1h后,随后空冷至室温,即得在金属基体上涂覆有氧化硅陶瓷涂层。

49.实施例2

50.本发明提供一种在金属基体上制备氧化硅陶瓷涂层的方法,包括以下步骤:

51.步骤一、氧化硅溶胶的制备:将8ml的正硅酸乙酯、25ml的无水乙醇混合,在1mol/l的hcl催化下,搅拌10min,再加入5ml去离子水,进行水解缩合10min,加入1mol/l hcl调节ph值至2,继续搅拌1.5h,沉化6h,即得氧化硅溶胶。

52.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅溶胶中,浸泡1min后,将其从溶胶中以0.8mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干20min取出,制得涂覆有一层氧化硅溶胶的金属基体;再重复上述过程1次,制得涂覆2层氧化硅溶胶的金属基体。

53.步骤三、将涂覆有氧化硅溶胶的金属基体,放置于热处理炉中,升温至200℃,热处理1h后,随后空冷至室温,即得在金属基体上涂覆有2层的氧化硅陶瓷涂层。

54.实施例3

55.本发明提供一种在金属基体上制备氧化硅陶瓷涂层的方法,包括以下步骤:

56.步骤一、氧化硅溶胶的制备:将15ml的正硅酸乙酯、30ml的无水乙醇混合,在2mol/l的hcl催化下,搅拌5min,再加入5ml去离子水,进行水解缩合12min,加入2mol/l hcl调节ph值至3,继续搅拌1h,沉化20h,即得氧化硅溶胶。

57.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅溶胶中,浸泡1.5min后,将其从溶胶中以1mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干30min取出,制得涂覆有一层氧化硅溶胶的金属基体;再重复上述过程3次,制得涂覆4层氧化硅溶胶的金属基体。

58.步骤三、将涂覆有氧化硅溶胶的金属基体,放置于热处理炉中,升温至300℃,热处理2h后,随后空冷至室温,即得在金属基体上涂覆有4层的氧化硅陶瓷涂层。

59.实施例4

60.本发明提供一种在金属基体上制备氧化硅杂化陶瓷涂层的方法,包括以下步骤:

61.步骤一、氧化硅杂化溶胶的制备:将8ml正硅酸乙酯、25ml无水乙醇混合,在1mol/l的hcl催化下,搅拌5min,再加入5ml去离子水与4ml的kh570,进行水解缩合10min,冷却,加入hcl调节ph值至2,继续搅拌1h,沉化6h,即得1:0.5的氧化硅杂化溶胶。

62.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅杂化溶胶中,浸泡1min后,将其从溶胶中以0.8mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干30min取出,制得涂覆有一层氧化硅杂化溶胶的金属基体;再重复上述过程1次,制得涂覆2层氧化硅杂化溶胶的金属基体。

63.步骤三、将涂覆有氧化硅杂化溶胶的金属基体,放置于热处理炉中,升温至100℃,热处理2h后,随后空冷至室温,即得在金属基体上涂覆有2层的1:0.5的氧化硅杂化陶瓷涂层。

64.实施例5

65.本发明提供一种在金属基体上制备氧化硅杂化陶瓷涂层的方法,包括以下步骤:

66.步骤一、氧化硅杂化溶胶的制备:将10ml正硅酸乙酯、25ml无水乙醇混合,在1mol/l的hcl催化下,搅拌5min,再加入5ml去离子水与2ml的kh570,进行水解缩合10min,冷却,加入hcl调节ph值至2,继续搅拌1h,沉化20h,即得1:0.2的氧化硅杂化溶胶。

67.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅杂化溶胶中,浸泡1min后,将其从溶胶中以1mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干30min取出,制得涂覆有一层氧化硅杂化溶胶的金属基体;再重复上述过程1次,制得涂覆2层氧化硅杂化溶胶的金属基体。

68.步骤三、将涂覆有氧化硅杂化溶胶的金属基体,放置于热处理炉中,升温至150℃,热处理2h后,随后空冷至室温,即得在金属基体上涂覆有2层的1:0.2的氧化硅杂化陶瓷涂层。

69.实施例6

70.本发明提供一种在金属基体上制备氧化硅杂化陶瓷涂层的方法,包括以下步骤:

71.步骤一、氧化硅杂化溶胶的制备:将15ml正硅酸乙酯、30ml无水乙醇混合,在1mol/l的hcl催化下,搅拌5min,再加入5ml去离子水与7.5ml的kh570,进行水解缩合10min,冷却,加入hcl调节ph值至2,继续搅拌1h,沉化20h,即得1:0.5的氧化硅杂化溶胶。

72.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅杂化溶胶中,浸泡1min后,将其从溶胶中以0.8mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干30min取出,制得涂覆有一层氧化硅杂化溶胶的金属基体;再重复上述过程1次,制得涂覆2层氧化硅杂化溶胶的金属基体。

73.步骤三、将涂覆有氧化硅杂化溶胶的金属基体,放置于热处理炉中,升温至150℃,热处理1h后,随后空冷至室温,即得在金属基体上涂覆有2层的1:0.5的氧化硅杂化陶瓷涂层。

74.实施例7

75.本发明提供一种在金属基体上制备氧化硅杂化陶瓷涂层的方法,包括以下步骤:

76.步骤一、氧化硅杂化溶胶的制备:将8ml正硅酸乙酯、25ml无水乙醇混合,在1mol/l的hcl催化下,搅拌5min,再加入5ml去离子水与1.6ml的kh570,进行水解缩合10min,冷却,加入hcl调节ph值至2,继续搅拌1h,沉化20h,即得1:0.2的氧化硅杂化溶胶。

77.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅杂化溶胶中,浸泡1min后,将其从溶胶中以0.8mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干30min取出,制得涂覆有一层氧化硅杂化溶胶的金属基体;再重复上述过程3次,制得涂覆4层氧化硅杂化溶胶的金属基体。

78.步骤三、将涂覆有氧化硅杂化溶胶的金属基体,放置于热处理炉中,升温至150℃,热处理1h后,随后空冷至室温,即得在金属基体上涂覆有4层的1:0.2的氧化硅杂化陶瓷涂层。

79.实施例8

80.本发明提供一种在金属基体上制备氧化硅-氧化钛复合陶瓷涂层的方法,包括以下步骤:

81.步骤一、氧化硅-氧化钛复合溶胶的制备:

82.氧化钛溶胶的制备:将3ml的催化剂乙酸和9ml的去离子水混合,搅拌15min,得a液;再将36ml的无水乙醇与2ml的钛酸丁酯混合,搅拌40min,得到b液;将a液以滴/2s的速率滴加内滴加到b液中,滴加完后,继续搅拌40min,即得未沉化的氧化钛溶胶。按体积比1:1取按实施例1步骤一制备的氧化硅溶胶(沉化前)与该氧化钛溶胶,混合搅拌65min,沉化6h,即得1:1的氧化硅-氧化钛复合溶胶。

83.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅-氧化钛复合溶胶中,浸泡1.5min后,将其从溶胶中以0.8mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干30min取出,制得涂覆有一层氧化硅-氧化钛复合溶胶的金属基体;再重复上述过程1次,制得涂覆2层氧化硅-氧化钛复合溶胶的金属基体。

84.步骤三、将涂覆有氧化硅-氧化钛复合溶胶的金属基体,放置于热处理炉中,升温至200℃,热处理2h后,随后空冷至室温,即得在金属基体上涂覆有2层的1:1的氧化硅-氧化钛复合陶瓷涂层。

85.实施例9

86.本发明提供一种在金属基体上制备氧化硅-氧化钛复合陶瓷涂层的方法,包括以下步骤:

87.步骤一、氧化硅-氧化钛复合溶胶的制备:

88.氧化钛溶胶的制备:将3ml的催化剂乙酸和15ml的去离子水混合,搅拌10min,得a液;再将38ml的无水乙醇与2ml的钛酸丁酯混合,搅拌35min,得到b液;将a液以滴/2s的速率滴加到b液中,滴加完后,继续搅拌30min,即得未沉化的氧化钛溶胶。按体积比1:2取按实施例1步骤一制备的氧化硅溶胶(沉化前)与该氧化钛溶胶,混合搅拌65min,沉化20h,即得1:2的氧化硅-氧化钛复合溶胶。

89.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅-氧化钛复合溶胶中,浸泡1.5min后,将其从溶胶中以0.8mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干30min取出,制得涂覆有一层氧化硅-氧化钛复合溶胶的金属基体;再重复上述过程1次,制得涂覆2层氧化硅-氧化钛复合溶胶的金属基体。

90.步骤三、将涂覆有氧化硅-氧化钛复合溶胶的金属基体,放置于热处理炉中,升温至250℃,热处理2h后,随后空冷至室温,即得在金属基体上涂覆有2层的1:2的氧化硅-氧化钛复合陶瓷涂层。

91.实施例10

92.本发明提供一种在金属基体上制备氧化硅-氧化钛复合陶瓷涂层的方法,包括以下步骤:

93.步骤一、氧化硅-氧化钛复合溶胶的制备:按体积比1:1取按实施例1步骤一制备的氧化硅溶胶(沉化前)与按实施例7制备的氧化钛溶胶,混合搅拌65min,沉化20h,即得1:1的氧化硅-氧化钛复合溶胶。

94.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅-氧化钛复合溶胶中,浸泡1.5min后,将其从溶胶中以0.8mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干30min取出,制得涂覆有一层氧化硅-氧化钛复合溶胶的金属基体;再重复上述过程3次,制得涂覆4层氧化硅-氧化钛复合溶胶的金属基体。

95.步骤三、将涂覆有氧化硅-氧化钛复合溶胶的金属基体,放置于热处理炉中,升温至300℃,热处理2h后,随后空冷至室温,即得在金属基体上涂覆有4层的1:1的氧化硅-氧化钛复合陶瓷涂层。

96.实施例11

97.本发明提供一种在金属基体上制备氧化硅-氧化钛复合陶瓷涂层的方法,包括以下步骤:

98.步骤一、氧化硅-氧化钛复合溶胶的制备:按体积比1:2取按实施例1步骤一制备的氧化硅溶胶(沉化前)与按实施例7制备的未沉化的氧化硅溶胶与氧化钛溶胶,混合搅拌65min,沉化20h,即得1:2的氧化硅-氧化钛复合溶胶。

99.步骤二、将预处理(打磨、除油、清洗、干燥)后的金属基体放入氧化硅-氧化钛复合溶胶中,浸泡1.5min后,将其从溶胶中以0.8mm/s的速度匀速提拉出来,室温晾晒至表面干燥后,放入100℃的烘箱中烘干30min取出,制得涂覆有一层氧化硅-氧化钛复合溶胶的金属基体;再重复上述过程3次,制得涂覆4层氧化硅-氧化钛复合溶胶的金属基体。

100.步骤三、将涂覆有氧化硅-氧化钛复合溶胶的金属基体,放置于热处理炉中,升温

至300℃,热处理2h后,随后空冷至室温,即得在金属基体上涂覆有4层的1:2的氧化硅-氧化钛复合陶瓷涂层。

101.对比例1

102.预处理后的金属基体,预处理方法同实施例,即打磨、除油、清洗、干燥。

103.效果例

104.利用蔡司金相显微镜、扫描电子显微镜(sem)对陶瓷涂层表面进行微观组织的形貌观察。利用x-射线扫描仪(xrd)对陶瓷涂层进行物像结构的观察。利用热震实验对陶瓷涂层与金属基体之间的结合力进行了分析。利用维氏硬度计对陶瓷涂层的硬度进行定性分析。利用失重实验和浸泡实验对陶瓷涂层的耐磨性和耐腐蚀性有了进一步的分析。

105.验证例1

106.对实施例2和实施例3制备的氧化硅陶瓷涂层运用蔡司显微镜进行了蔡司金相显微组织观察。

107.图1为实施例2和实施例3的氧化硅陶瓷涂层在蔡司金相显微镜下的图像,其中,(a)实施例2涂覆两层,(b)实施例3涂覆四层;

108.从图1(a)可以看出,涂覆两层的氧化硅陶瓷涂层表面并不是很均匀致密,虽然实施例2的不均匀致密并不影响其陶瓷涂层的保护作用,但从整体性能上来说,不如实施例3涂覆4层的氧化硅陶瓷涂层;从图1(b)可以看出,随着陶瓷涂层厚度的增加,陶瓷涂层表面的均匀度与致密度都有所增加,且陶瓷涂层表面几乎没有孔洞或裂纹等缺陷出现。这说明利用溶胶-凝胶法制备的氧化硅陶瓷涂层,涂覆时厚度太薄,往往会使陶瓷涂层表面达不到足够的均匀致密,同时也会伴随着孔洞、裂纹等缺陷出现。为了避免上述缺陷,需要经过多次涂覆,才能达到表面状态良好的陶瓷涂层。

109.因此,对于氧化硅陶瓷涂层,优选为四层,即可达到最佳陶瓷涂层厚度。

110.验证例2

111.将实施例3、实施例7、实施例10制备的陶瓷涂层,及对比例1的预处理的金属基体,运用扫描电子显微镜(sem)对陶瓷涂层表面进行微观组织的形貌观察。

112.图2为实施例3、实施例7、实施例10(四层)的sem照片,与对比例1的sem照片,其中,(a)对比例1的金属基体,(b)实施例3的氧化硅陶瓷涂层,(c)实施例7的氧化硅杂化陶瓷涂层,(d)实施例10的氧化硅-氧化钛复合陶瓷涂层;

113.从图2(a)可知,金属基体表面未抛光,所以显示了轻微的划痕状;从图2(b)可知,实施例3的氧化硅陶瓷涂层经过4次涂覆,在sem显微镜下,由于溶胶与基体的粘连作用,在金属基体表面会形成一层明显的保护膜即陶瓷涂层;图3为图2(b)的氧化硅陶瓷涂层在20um下的sem照片;从图3可知,在20um下观察,实施例3的氧化硅陶瓷涂层存在表面不均匀的问题,虽然这些问题并不影响其陶瓷涂层的保护作用,但从整体性能上来说,不如实施例4和实施例6的氧化硅杂化陶瓷涂层。

114.验证例3

115.为改善氧化硅陶瓷涂层的团聚和表面不均匀致密的问题,在配置氧化硅溶胶时加入硅烷偶联剂(kh570),制备得到氧化硅杂化陶瓷涂层。

116.对实施例4和实施例6制得的氧化硅杂化陶瓷涂层,运用扫描电子显微镜(sem)对陶瓷涂层表面进行微观组织的形貌观察。

117.图4为实施例4和实施例6的氧化硅杂化陶瓷涂层(两层)的sem照片,其中,(a)实施例4沉化6h,(b)实施例6沉化20h;

118.从图4(a)可知,加入kh570的实施例4的氧化硅杂化陶瓷涂层,较图2(b)的实施例3的氧化硅陶瓷涂层,致密度有了明显提高,团聚现象也稍有改善。这表明,实施例4的氧化硅杂化陶瓷涂层的效果优于实施例3的氧化硅陶瓷涂层。

119.再观察比较图4(a)和图4(b)可知,实施例6沉化20h的氧化硅杂化陶瓷涂层的致密度有所提高,降低了陶瓷涂层中孔隙的出现概率,表面较均匀致密,并改善团聚现象。而实施例4沉化6h的氧化硅杂化陶瓷涂层表面不均匀致密,表面较粗糙等问题,虽然这些问题并不会使影响其发挥陶瓷涂层的保护作用,但从整体性能上来说,不及实施例6的氧化硅杂化陶瓷涂层;这也说明,实施例6沉化20h的氧化硅杂化陶瓷涂层性能优于实施例4沉化6h的氧化硅杂化陶瓷涂层。

120.从图4(a)和图2(c)对比可以看出,实施例4涂覆两层的氧化硅杂化陶瓷涂层的致密度和均匀度明显高于实施例7涂覆四层的氧化硅杂化陶瓷,因此,实施例4涂覆两层的氧化硅杂化陶瓷涂层的可明显改善涂层的脱落情况,这表明,涂覆两层为氧化硅杂化陶瓷涂层最优厚度。

121.验证例4

122.对实施例8和实施例9沉化6h、20h的氧化硅-氧化钛复合陶瓷涂层,运用扫描电子显微镜(sem)对陶瓷涂层表面进行微观组织的形貌观察。

123.图5为实施例8和实施例9的氧化硅-氧化钛复合陶瓷涂层的sem照片,其中,(a)实施例8沉化6h,(b)实施例9沉化20h;

124.从图5(b)可知,实施例9沉化20h的氧化硅-氧化钛复合陶瓷涂层的致密度有所提高,且降低了涂层中孔隙的出现概率。从图5(a)可知,实施例8沉化6h的氧化硅-氧化钛复合陶瓷涂层的致密度较差,且伴随着一定的缺陷出现,虽然这些问题并不会使影响其发挥陶瓷涂层的保护作用,但从整体性能上来说,不及实施例9的氧化硅-氧化钛复合陶瓷涂层。上述结果表明,氧化硅-氧化钛复合溶胶沉化时间优选为20h,即可得到表面致密度高的陶瓷涂层。

125.从图5(a)为实施例5涂覆两层的氧化硅-氧化钛复合陶瓷涂层,图2(d)为实施例10涂覆4层的氧化硅-氧化钛复合陶瓷涂层,从图5(a)可知,实施例5涂覆两层的氧化硅-氧化钛复合陶瓷涂层的致密度和均匀度明显高于实施例10涂覆4层的氧化硅-氧化钛复合陶瓷涂层,从图2(d)可知,涂覆4层氧化硅-氧化钛复合陶瓷涂层表面均匀度和致密度方面存在问题,虽然这些问题并不会使影响其发挥陶瓷涂层的保护作用,但从整体性能上来说,不如实施例5涂覆两层的氧化硅-氧化钛复合陶瓷涂层。上述结果表明,涂覆两层为氧化硅-氧化钛复合陶瓷涂层最优厚度。

126.验证例5

127.对实施例2和实施例9的陶瓷涂层,利用x-射线扫描仪(xrd)对陶瓷涂层进行物像结构的观察。

128.图6为本发明不同凝胶粉末的xrd图谱,其中,(a)实施例2氧化硅陶瓷涂层,(b)实施例9氧化硅-氧化钛复合陶瓷涂层;

129.从图6可知,氧化硅陶瓷涂层粉末和氧化硅-氧化钛复合陶瓷涂层粉末的xrd图谱

都显示了一个最强衍射峰,其中,氧化硅陶瓷涂层在25

°

左右,峰值可达800,氧化硅-氧化钛复合陶瓷涂层在8

°

左右,峰值可达1700。

130.由图6(a)可知,整体图像呈现长程无序、短程有序的漫散射状态,说明氧化硅凝胶粉末为非晶体。根据pdf卡片对比可得,该凝胶粉末的主要成分为sio2。

131.由图6(b)可知,从最强衍射峰可以看出,该陶瓷涂层的峰呈现出窄而尖的状态,这说明该凝胶粉末有一定的结晶度。由pdf卡片比对可得,峰值17.05

°

,该凝胶粉末的主要成分为sio2,在30.73

°

衍射峰的主要成份为sio2和tio2。

132.对实施例5和实施例6的陶瓷涂层,利用x-射线扫描仪(xrd)对陶瓷涂层进行物像结构的观察,结果如图7所示,其中,(a)实施例5(1:0.2)的氧化硅杂化陶瓷涂层,(b)实施例6(1:0.5)氧化硅杂化陶瓷涂层;

133.从图7(a)和图7(b)可知,加入不同比例的kh570的溶胶凝胶粉末后的xrd图谱,所有粉末在22

°

左右均有一个拓宽峰,且峰宽随kh570浓度的增加而呈现出微小的变化。由于该峰的整体呈现出一个漫散射的状态,说明氧化硅凝胶粉末为典型的非晶体。根据pdf卡片对比可得,该凝胶粉末的主要成分为sio2。

134.验证例6

135.对实施例5和实施例9的陶瓷涂层,利用热震实验对陶瓷涂层与金属基体之间的结合力进行了分析。

136.图8为实施例5的氧化硅杂化陶瓷涂层的显微组织,其中,(a)热震前,(b)热震后;

137.图9为实施例9的氧化硅-氧化钛复合陶瓷涂层的显微组织,其中,(a)热震前,(b)热震后;

138.图8可以看出,实施例5(1:0.2)的氧化硅杂化陶瓷涂层在热震实验前后的表面几乎没有严重的脱落现象和裂纹出现,这说明氧化硅杂化陶瓷涂层的抗热震性能良好,能够达到较高的结合力强度。从图9(a)可以看出,实施例9(1:2)的氧化硅-氧化钛复合陶瓷涂层在热震前并没有很明显的裂纹,且涂层致密,由图9(b)可以看出,经过热震实验之后,氧化硅-氧化钛复合陶瓷涂层表面出现了轻微的裂纹和孔洞。因此,氧化硅杂化陶瓷涂层的抗热震性能要比氧化硅-氧化钛复合陶瓷涂层的抗热震性能优异,同时也说明了氧化硅杂化陶瓷涂层与金属基体的结合力更好。

139.验证例7

140.运用维氏硬度计测量对比例1的金属基体,以及实施例3、实施例6(杂化1:0.5)、实施例8(复合1:1)、实施例9(复合1:2)制备的陶瓷涂层的硬度。结果如表1所示。

141.表1陶瓷涂层硬度测试

142.143.从表1可知,金属基体的硬度为223.7hv,所有涂覆了陶瓷涂层的硬度较原金属基体都有了不同程度的提高,其中,实施例6(1:0.5)的氧化硅杂化陶瓷涂层,硬度为427.5hv;实施例9(1:2)的氧化硅-氧化钛复合陶瓷涂层的硬度为378.9hv,相较原金属基体提高了59.04%。

144.验证例8

145.对比例1的金属基体,以及实施例3、实施例5(杂化1:0.2)、实施例6(杂化1:0.5)、实施例8(复合1:1)、实施例9(复合1:2)制备的陶瓷涂层,利用浸泡实验对陶瓷涂层的耐磨性进行分析。结果如表2所示。

146.表2陶瓷涂层耐磨性

[0147][0148]

为了使的陶瓷涂层磨损率表达地更清晰直观,绘制对比例1的金属基体,及实施例3、实施例5、实施例6、实施例8、实施例9的陶瓷涂层的磨损率的柱状分布图,如图10所示。

[0149]

从表2和图10可知,金属基体的磨损率为2.1036g/m2。陶瓷涂层相比较纯金属基体而言,提高了陶瓷涂层的耐磨损性。实施例6(杂化1:0.5)的氧化硅杂化陶瓷涂层的磨损率为1.0368g/m2,相比金属基体的耐磨率提升了49.25%,这是因为氧化硅杂化陶瓷涂层与金属基体的结合力高且金属硬度大,因此能够起到保护金属基体的作用,使得氧化硅杂化陶瓷涂层的耐磨性良好。实施例8(复合1:1)的氧化硅-氧化钛复合陶瓷涂层的耐磨率为1.5253g/m2,虽然氧化硅-氧化钛复合陶瓷涂层的耐磨率较原金属基体相比也有所提高,但可能因为该氧化硅-氧化钛复合陶瓷涂层表面存在缺陷现象的原因,导致氧化硅-氧化钛复合陶瓷涂层的耐磨性受到影响。

[0150]

验证例9

[0151]

对比例1的金属基体,以及实施例3、实施例6(杂化1:0.5)、实施例8(复合1:1)制备的陶瓷涂层,利用失重实验对陶瓷涂层的耐腐蚀性进行分析。结果如表3所示。

[0152]

表3耐腐蚀性能测试

[0153][0154]

表3中,m0表示腐蚀前的初始重量,m1表示腐蚀10h后的质量,m2表示腐蚀20h后的质量,m3表示腐蚀30h后的质量,v表示腐蚀30h之后的单位面积失重速率。

[0155]

图11为对比例1的金属基体,及实施例3、实施例6、实施例8的陶瓷涂层的失重速率对比图。

[0156]

从表3和图11可知,金属基体的失重速率为0.0641g/m2;实施例8(复合1:1)的氧化硅-氧化钛复合陶瓷涂层在被腐蚀之后,失重速度最快,这说明实施例8(复合1:1)的氧化硅-氧化钛复合陶瓷涂层的抗盐腐蚀能力最弱;而实施例3的氧化硅陶瓷涂层的平均失重速率为0.0084g/m2,实施例6的氧化硅杂化陶瓷涂层的平均失重速率为0.0141g/m2,相比原金属基体都表现出良好的抗腐蚀性能,其中,氧化硅杂化陶瓷涂层的抗腐蚀性能最好。

[0157]

抗腐蚀性能的好坏与结合力一定的关系,由于实施例3的氧化硅陶瓷涂层、实施例6(杂化1:0.5)的氧化硅杂化陶瓷涂层都表现出良好的结合力,因此,它们对金属基体的保护作用也会更加持久,失重速率从而降低;而实施例8(复合1:1)的氧化硅-氧化钛复合陶瓷涂层常常会伴随着脱落等缺陷的出现,因此,氧化硅-氧化钛复合陶瓷涂层对金属基体的保护作用会下降,从表3中也可以看出,在30h时,氧化硅-氧化钛复合陶瓷涂层对基体的保护作用呈现出失效的状态。

[0158]

综上所述,涂覆陶瓷涂层可增强金属基体的硬度、耐磨性,以及抗腐蚀性。其中,硬度:氧化硅杂化陶瓷涂层≥氧化硅-氧化钛复合陶瓷涂层≥氧化硅陶瓷涂层。耐磨性:氧化硅陶瓷涂层≥氧化硅杂化陶瓷涂层≥氧化硅-氧化钛复合陶瓷涂层。抗腐蚀性:氧化硅杂化陶瓷涂层≥氧化硅陶瓷涂层≥氧化硅-氧化钛复合陶瓷涂层。

[0159]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1