一种含流态化高效氧化纤维状铜粉的微型含油轴承材料

本发明涉及一种含流态化高效氧化纤维状铜粉的微型含油轴承材料,属于轴承设计开发。

背景技术:

1、微型含油轴承作为机械设备基础零件,是典型的以铜基粉末为原材料制备的金属零部件,目前已被广泛应用于新能源汽车、家电制品、电动工具、电脑设备等多种行业中。高强度、高含油率、低噪音微型含油轴承是新一代5g信号箱、3c电子设备震动微马达与新能源汽车仪表等精密设备低噪音高转速长寿命运行的保障。国内外轴承生产厂家参照国际标准生产铜基微型含油轴承,例如日资企业porite研制的直径1.2-8mm青铜基含油轴承已应用于静音设备轴承(轴流风扇马达)、家用微波炉与手机震动微马达。

2、国内外铜基含油轴承化学成分一般为90-95% cu、5-10% sn与少量c,原材料金属粉末主要有两种:铜、锡混合粉末与青铜粉末,金属末与其他微量组元粉末经混合压制成型后,在700℃-800℃氢气氛围下烧结成型,径向压溃强度一般为120-170mpa,含油率一般为19-22%。

3、为了提高产品的强度和含油率,人们做了一些尝试,如专利zl201310533340.6通过选用bro-ag1l3-yy-1 5 0(铜锡扩散粉)、dfrcu—csa一100(铜锡预合金粉)、hjt-ce-300(铁粉)、硬脂酸锌、镍包二硫化钼、和石墨组元,辅以弥散强化剂sd-8000,锌粉、锡粉等混合,通过将不溶解的弥散强化相粒子分布在金属基体中而使金属强化的方法。该制备方法存在成本高的缺点,材料组元过于复杂,混合时易导致成分偏析从而影响制品均一性。而且该技术烧结温度高达855摄氏度;且产品的含油率也只做到了22.5%。专利zl201010514791.1采用铜粉bal、铝粉8-12%、锡粉4-8%、镍粉0.6-4%、硬质颗粒物1-5%、硬脂酸锌1-5%经混合、压制烧结制备高性能铜基粉末冶含油自润滑轴承。该方法制备的含油轴承中引入的硬质颗粒物存在损伤配副材料的隐患,含油率仅为12-18%,尚未突破22%,不满足新型电子产品、新能源汽车微马达对微型含油轴承高含油率(>22%)的要求。该材料极限承载压力为90-100mpa,强度不足。专利zl201811505327.9采用铜雾化合金粉、氧化铝弥散强化铜-锡扩合金粉按按质量比60-90:10-40,加入少量硬脂酸锌造孔剂,经混合、压制、烧结制备高强度、高韧性含油轴承。该材料由于引入了大颗粒氧化铝弥撒强化铜锡合金粉,烧结温度900℃较一般700-750℃提高150-200℃,原材料成本高、制备成本高,硬质氧化铝颗粒在长时间使用过程中易损伤对偶,降低使用寿命并易产生高噪音。

技术实现思路

1、为了实现微型含油轴承力学强度、含油率的同步提升,本发明采用纤维状铜粉制备了性能优异的微型含油轴承。

2、研究发现:微型含油轴承原材料雾化铜粉末及其合金粉末多为球形与类球形,松装密度高,粉末成形性差,压坯强度低,以该原材料制备的微型含油轴承难以兼具高含油率与高强度的优异性能。已不满足智能电子设备的高精密化、高智能化与舒适化对微型含油轴承强度、含油率性能指标的更高要求。因此,从材料结构决定性能的角度出发,开展微型含油轴承原材料的结构设计研究,调控微型含油轴承基体结构,同步提升微型含油轴承强度、含油率,并发展高效率、低能耗、无污染化制备。基于此,提出本发明。

3、本发明一种含流态化高效氧化纤维状铜粉的微型含油轴承材料,其所用原料按质量份数计包括:

4、水雾化铜粉0-60份;

5、流态化高效氧化还原纤维状铜粉20-100份;优选为40-100份、更进一步优选为60-100份;

6、锡粉8-11份;

7、石墨0.5-2.0份;

8、或

9、其所用原料包括:青铜粉、石墨,各组分质量比为98-99.5:0.5-2.0;

10、所述原料经混料后压制烧结,得到含油轴承,烧结时采用氢气气氛并控制烧结温度为720-750℃。

11、作为优选,其所用原料包括:水雾化铜粉、流态化高效氧化纤维状铜粉、锡粉、石墨,各组分质量比为40-60:40-60:8-11:0.5-2.0;即雾化铜粉、流态化高效氧化还原纤维状铜粉、锡粉、石墨的质量比;雾化铜粉:流态化高效氧化还原纤维状铜粉:锡粉:石墨=40-60:40-60:8-11:0.5-2.0。该方案主要是从成本的角度考虑。因为研究发现当铜粉中,流态化高效氧化还原纤维状铜粉的用量为总铜粉质量的40%及以上时,其产品的含油率以及强度均比较优秀。

12、作为优选,其所用原料包括:流态化高效氧化还原纤维状铜粉铜粉、锡、石墨粉,流态化高效氧化还原纤维状铜粉铜粉、锡、石墨粉按质量比90:9:1配置。

13、作为进一步的优选,其所用原料中,流态化高效氧化还原纤维状铜粉的含量大于等于60wt%。

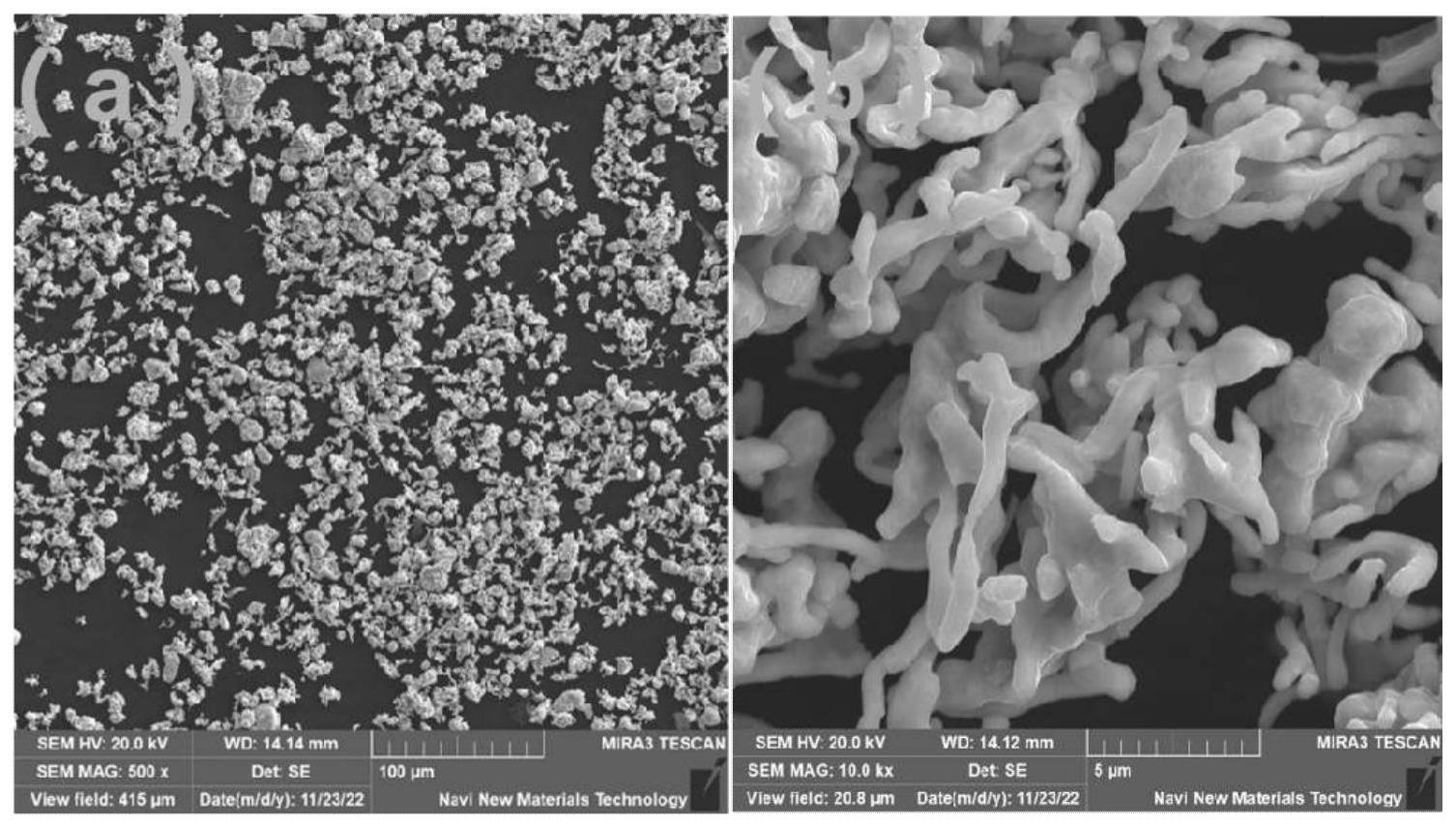

14、所述流态化高效氧化还原纤维状铜粉的松装密度为小于等于1.7g/cm3、优选为1.2-1.7g/cm3。比表面积为0.35-0.50m2/g。所述流态化高效氧化还原纤维状铜粉为纯铜粉,其纯度大于等于99.9%。所述流态化高效氧化还原纤维状铜粉粒度分布组成为:粒径为5μm以下的铜粉:3-5v%;粒径为5~20μm的铜粉:55-65v%;粒径大于20μm且小于等于45μm的铜粉:28-35v%。

15、作为优选,所述流态化高效氧化还原纤维状铜粉通过下述方法制备:

16、将纯铜熔化后,形成铜液,然后采用水雾化的方式,制得非球形铜粉;然雾化铜粉于铜粉流化床装置上进行流态化氧化,粉末氧化后含氧量≥10%,氧化效率为15-20%/min;对氧化后的粉末进行双向研磨与分散,得到纤维状粉末;经氢气还原后粉末含氧量≤0.1%。

17、工业上应用环境下,进行流态化氧化时,流化床底部设置天然气与空气进气口,天然气与空气的体积比为0.8~1:1.1~3。

18、本发明所用水雾化铜粉可为市面上常用铜粉,但作为优选;所述水雾化铜粉的松装密度控制为1.8-2.0g/cm3;优选为1.85-1.9g/cm3。比表面积为0.18-0.25、优选为0.18-0.2m2/g、进一步优选为0.2m2/g。所述水雾化铜粉的粒度小于等于350目。

19、锡粉的粒度小于等于300目。

20、石墨的粒度小于等于300目。

21、所述青铜粉的组成为cu 89.7wt.%,sn 9.8wt.%,其他0.5wt.%。其制备方法为:将流态化高效氧化还原纤维状铜粉与10wt%sn粉经三维混料120min后,于还原炉内烧结造粒,造粒温度为550-600℃,对烧结造粒后的粉体进行破碎,筛分,调整粒度分布后即为成品粉。

22、所述流态化高效氧化还原纤维状青铜粉的松装密度小于2.9g/cm3、优选为2.3-2.9g/cm3;进一步优选为2.6-2.65g/cm3。比表面积为0.04m2/g、优选为0.03-0.06m2/g。所述流态化高效氧化还原纤维状青铜粉粒度小于等于100目。

23、所述流态化高效氧化还原纤维状青铜粉,其粒度分布组成为:0-20μm:<1v%;20-45μm:8-10v%;45-100μm:35-45v%;100-200μm:40-45v%;200-400μm:9-10v%。

24、本发明一种含流态化高效氧化纤维状铜粉的微型含油轴承材料,通过下述步骤制备:

25、步骤一

26、按组分配取各原料,混合均匀,得到备用料;

27、步骤二

28、将备用料压制成形得到生坯;压制时,控制液压机压强为15-17mpa、保压时间为3-5s;

29、步骤三

30、将生坯至于烧结炉中进行烧结,烧结温度为720-750℃,烧结2-3h;得到烧结件;烧结时控制其分为氢气气氛;

31、步骤四

32、烧结件经浸油、精整制得微型含油轴承。

33、本发明一种含流态化高效氧化纤维状铜粉的微型含油轴承材料;按组分配取各原料,以100-150转/min的转速混合均匀,得到备用料。在工业上应用时,一般控制混料机进行混料,混料时间控制在5-7小时。混料时采用煤油作为分散剂。煤油的用量为物料的10~11wt.%。

34、本发明含流态化纤维状铜基粉末的微型含油轴承生坯强度>12mpa,成品的压溃强度>200mpa,含油率≥24%。

35、原理和优势

36、本发明所设计和制备的高强度、高含油率微型含油轴承主要原材料为具有特殊纤维状形貌的高强度雾化氧化还原铜粉,单个颗粒由多束铜纤维团簇组成,具有复杂多孔的形貌特征,松装密度一般为1.2-1.7g/cm3,比表面积一般为0.3-0.5cm2/g。流态化高效氧化纤维状铜基粉末与常规球形/类球形雾化氧化还原铜粉相比,具有更低的松装密度、更大的比表面积,与电解铜粉相比,材料本身并非由单个铜晶体枝晶生长而成,晶粒间结合更强,在相同的压制压力下,具有更高的压坯强度。压制过程中,松装堆积的纤维状粉末受到垂直方向作用力后彼此缠结,弯曲变形并相互连接的铜基纤维在压坯内部构建连续拱桥结构,该结构一方面解决了原常规球形/类球形粉末间结合强度不足的问题,另一方面改善了压坯材料的孔结构,使压坯具备低密度、高成型性与高压坯强度的综合性能。烧结过程中,烧结时纤维状粉末桥联稳定,消除大量闭孔,形成较多盲孔,有效解决含油轴承难以兼具高含油率、高强度、低噪音的问题。同时纤维状铜基粉末具有更大的比表面积,高比表面积使材料具有更高的材料表面能,提高固-液、固-气烧结驱动力,促进反应烧结。压坯内部纤维缠结处发生固相烧结融并,纤维状铜基粉末以烧结后的融并结合构建3维高强度铜基网络结构,这就进一步提高了微型含油轴承力学强度与含油率。

37、本发明在无需加入其他增强体的情况下,采用较低的烧结温度就可以得到压溃强度>200mpa,含油率≥24%的优质产品。

- 还没有人留言评论。精彩留言会获得点赞!