取向硅钢的加工工艺及取向硅钢的制作方法

本申请属于钢铁冶炼,尤其涉及一种取向硅钢的加工工艺及取向硅钢。

背景技术:

1、取向硅钢是一种重要的软磁功能材料,主要用作各种变压器铁芯。取向硅钢的生产分为:炼钢、热轧、酸洗、冷轧、退火等几道工序。

2、热轧过程中会产生大量的氧化铁皮影响后续酸洗效率和酸洗质量。热轧过程分为加热-粗轧-精轧-卷取几道工序,整个过程在高温,且与空气接触的状态下进行,钢板表面极容易氧化形成氧化层。取向硅钢的硅含量高,一般在3.0%以上,硅在高温加热过程中容易氧化形成二氧化硅和硅酸铁,造成取向硅钢的氧化层结构更加复杂,硅酸铁与基体的结合力强,导致氧化层与其他钢种相比更难去除。

技术实现思路

1、本申请实施例提供一种取向硅钢的加工工艺,通过粗轧控制钢板上下表面的温度差、通过对钢板在精轧过程中进行超快速冷却和层流冷却的措施,能够有效减少热轧氧化层厚度,改善钢板上、下表面氧化层厚度的均匀性。

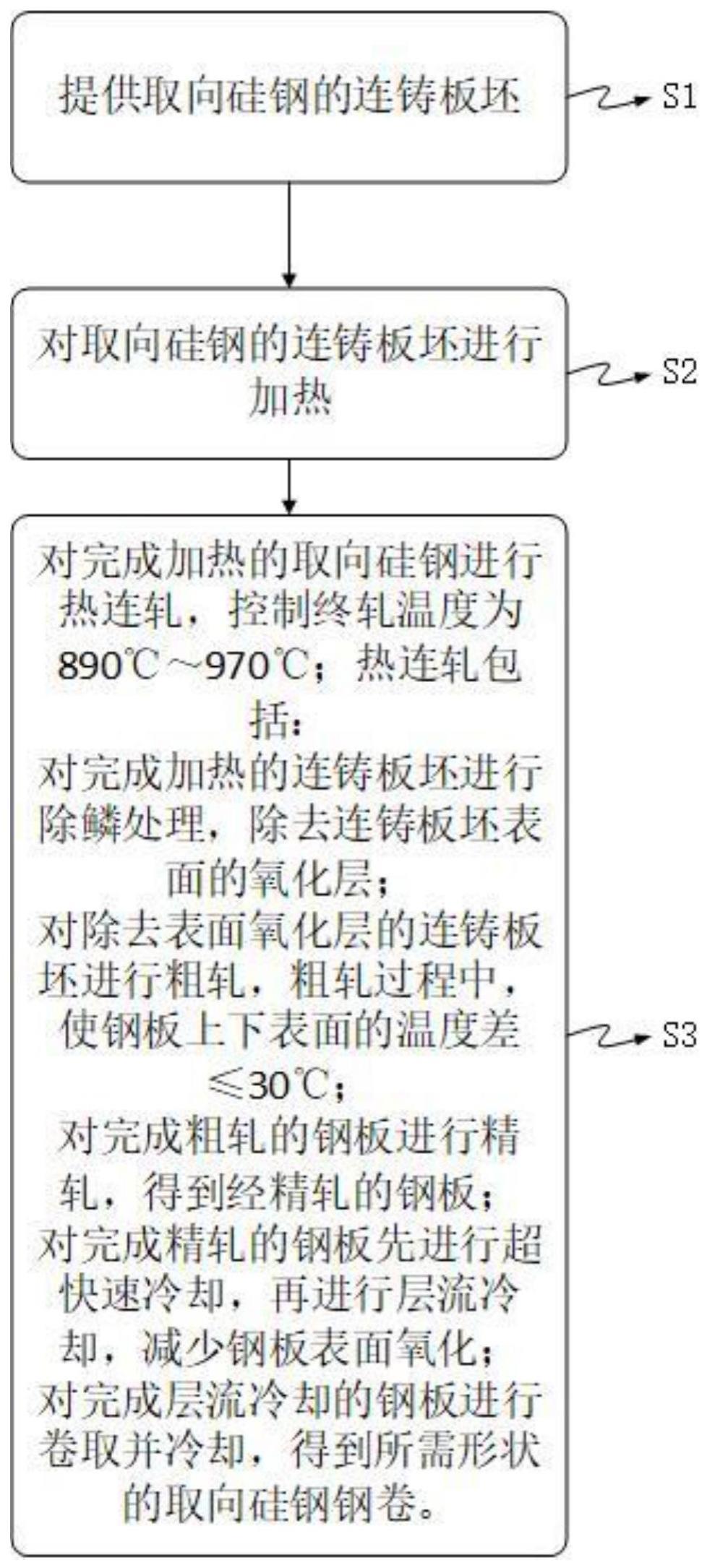

2、第一方面,本申请实施例提供一种取向硅钢的加工工艺,方法包括:

3、提供取向硅钢的连铸板坯;

4、对取向硅钢的连铸板坯进行加热;

5、对完成加热的连铸板坯进行热连轧,终轧温度为890℃~970℃;热连轧包括:

6、对完成加热的连铸板坯进行粗轧,在粗轧的过程中调整钢板上下表面的温度差≤30℃,以得到经粗轧的钢板;

7、对完成粗轧的钢板进行精轧,得到经精轧的钢板;

8、对完成精轧的钢板先进行超快速冷却,再进行层流层却,以减少钢板表面氧化。

9、在一实施例中,以质量百分比计,取向硅钢的成分及含量为:c:0.03wt%~0.09wt%;si:2.8wt%~4.4wt%;als:0.013wt%~0.030wt%;n:0.0050wt%~0.0120wt%;mn:0.1wt%~0.4wt%;cu:0.05wt%~0.60wt%;s:0.001wt%~0.03wt%,其余为fe及不可避免的杂质;其中,杂质含量<0.1wt%。

10、在一实施例中,将取向硅钢的连铸板坯进行加热步骤的加热温度为1150℃~1300℃。

11、在一实施例中,将取向硅钢的连铸板坯进行加热的步骤中,加热温度为1150℃~1280℃。

12、在一实施例中,对完成加热的连铸板坯进行热连轧的步骤还包括:

13、使用高压流体对加热后的连铸板坯进行除鳞处理,以除去连铸板坯表面的氧化层。鳞即连铸板坯表面呈片状的氧化层。

14、在一实施例中,高压流体为水或惰性气体,惰性气体可以是氮气或者氩气。

15、在一实施例中,高压流体的压强为100mpa~300mpa。

16、在一实施例中,在对完成加热的连铸板坯进行粗轧的步骤中,采用在粗轧辊道下设置环流风机或者空气吹扫对钢板进行冷却,以使钢板上表面和下表面的温差≤30℃。

17、在一实施例中,对完成精轧的钢板先进行超快速冷却,再进行层流冷却,以减少钢板氧化的步骤中,精轧出口对完成精轧的钢板进行超快速冷却,超快速冷却的冷却速率>150℃/s。

18、在一实施例中,对完成精轧的钢板先进行超快速冷却,再进行层流冷却,以减少钢板氧化的步骤中,精轧出口对完成精轧的钢板进行超快速冷却,超快速冷却的冷却速率>200℃/s或250℃/s。

19、在一实施例中,本申请实施例的取向硅钢的加工工艺还包括:

20、对完成层流冷却的钢板进行卷取并冷却,得到所需形状的取向硅钢钢卷。

21、在一实施例中,对完成层流冷却的钢板进行卷取并冷却,得到所需形状的取向硅钢钢卷的步骤中,钢板的热轧卷取温度为500℃~700℃。

22、在一实施例中,对完成层流冷却的钢板进行卷取并冷却,得到所需形状的取向硅钢钢卷的步骤包括:

23、将完成卷取的取向硅钢钢卷在保护气氛中进行冷却,以避免钢卷在冷却过程中表面进一步氧化,减小氧化层的厚度。

24、在一实施例中,将完成卷取的取向硅钢钢卷在保护气氛中进行冷却的步骤包括:

25、将完成卷取的取向硅钢钢卷放置于保护罩内进行冷却,在保护罩内通惰性气体,惰性气体的流量>5nm3/h。通过惰性气体形成的保护气氛来保护钢卷在冷却过程中避免氧化,减少氧化层。

26、在一实施例中,惰性气体为氮气或者氩气,或者其他不与取向硅钢发生反应的惰性气体。

27、在一实施例中,将完成卷取的取向硅钢钢卷放置于保护罩内进行冷却的步骤中,在保护罩内布置有水冷管,以对取向硅钢的钢卷进行冷却,保持保护罩内壁温度<80℃,以加速钢卷快速冷却。

28、在一实施例中,水冷管可以是铜管或者铁管,以快速将保护罩内的热量进行传递散热,加快钢卷的冷却。

29、第二方面,本申请的实施例还提供一种取向硅钢,根据上述的取向硅钢的加工工艺制备得到,具有氧化层厚度较小且氧化层厚度相对比较一致的优点。

30、本申请实施例的取向硅钢的加工工艺,通过对提供的取向硅钢板坯进行加热,以便将取向硅钢进行热连轧;在热连轧的过程中,通过在粗轧过程中调整钢板上下表面的温度差不超过30℃,使钢板上下表面的氧化层厚度均匀一致;并通过在精轧结束后对完成精轧的钢板先后进行超快速冷却和层流冷却,以减小钢板上下表面的氧化层,解决取向硅钢表面容易生成氧化层且氧化层厚度不一致的问题。

技术特征:

1.一种取向硅钢的加工工艺,其特征在于,包括:

2.根据权利要求1所述的取向硅钢的加工工艺,其特征在于,所述取向硅钢的成分及含量为:以质量百分比计,c:0.03wt%~0.09wt%;si:2.8wt%~4.4wt%;als:0.013wt%~0.030wt%;n:0.0050wt%~0.0120wt%;mn:0.1wt%~0.4wt%;cu:0.05wt%~0.60wt%;s:0.001wt%~0.03wt%,其余为fe及不可避免的杂质;其中,杂质含量<0.1wt%。

3.根据权利要求1所述的取向硅钢的加工工艺,其特征在于,所述将取向硅钢的连铸板坯进行加热步骤的加热温度为1150℃~1300℃。

4.根据权利要求1所述的取向硅钢的加工工艺,其特征在于,所述对完成加热的连铸板坯进行热连轧的步骤还包括:

5.根据权利要求1所述的取向硅钢的加工工艺,其特征在于,所述对完成加热的连铸板坯进行粗轧的步骤中,采用在粗轧辊道下设置环流风机或者空气吹扫对钢板进行冷却,以使钢板上表面和下表面的温差≤30℃。

6.根据权利要求1所述取向硅钢的加工工艺,其特征在于,所述对完成精轧的钢板先进行超快速冷却,再进行层流冷却,以减少钢板氧化的步骤中,精轧出口对完成精轧的钢板进行超快速冷却,超快速冷却的冷却速率>150℃/s。

7.根据权利要求1所述取向硅钢的加工工艺,其特征在于,所述对完成精轧的钢板先进行超快速冷却,再进行层流冷却,以减少钢板氧化的步骤中,精轧出口对完成精轧的钢板进行超快速冷却,超快速冷却的冷却速率>200℃/s或250℃/s。

8.根据权利要求1所述的取向硅钢的加工工艺,其特征在于,还包括:

9.根据权利要求8所述取向硅钢的加工工艺,其特征在于,所述对完成层流冷却的钢板进行卷取并冷却,得到所需形状的取向硅钢钢卷的步骤中,热轧卷取温度为500℃~700℃。

10.根据权利要求9所述的取向硅钢的加工工艺,其特征在于,所述对完成层流冷却的钢板进行卷取并冷却,得到所需形状的取向硅钢钢卷的步骤包括:

11.根据权利要求10所述的取向硅钢的加工工艺,其特征在于,所述将完成卷取的取向硅钢钢卷在保护气氛中进行冷却的步骤包括:

12.根据权利要求11所述的取向硅钢的加工工艺,其特征在于,所述保护罩内布置有水冷管,以对取向硅钢的钢卷进行冷却,保持保护罩内壁温度<80℃。

13.一种取向硅钢,其特征在于,根据权利要求1至12任一项所述的取向硅钢的加工工艺制备得到。

技术总结

本申请公开了取向硅钢的加工工艺及取向硅钢。工艺包括提供取向硅钢的连铸板坯;对连铸板坯进行加热;对连铸板坯进行热连轧,终轧温度为890℃~970℃;热连轧包括:对加热后的连铸板坯进行粗轧,调整钢板上下表面的温度差≤30℃,得到经粗轧的钢板;对完成粗轧的钢板进行精轧,得到经精轧的钢板;对经精轧的钢板先后进行超快速冷却和层流冷却,以减少钢板表面氧化。本申请的取向硅钢的加工工艺,通过在粗轧过程中调整钢板上下表面的温度差不超过30℃,并通过在精轧结束后对钢板进行超快速冷却和层流冷却,以减小钢板上表面和下表面的氧化层厚度,解决取向硅钢上表面和下表面氧化层厚度不一致的问题。

技术研发人员:朱业超,严立新,汪净,许光,田飞,王自荣,龙明建,李国仓,熊智威,蔡苗,唐浩,张丽琴

受保护的技术使用者:湖南华菱涟源钢铁有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!