用于硅钢制作的退火炉工艺段隔离门结构及退火炉的制作方法

1.本发明属于高温退火炉技术领域,涉及硅钢制作设备,具体涉及步用于硅钢制作的退火炉工艺段隔离门结构及具有该隔离门结构的退火炉。

背景技术:

2.取向硅钢在步进式台车罩式高温炉退火时,多台台车安装在高温炉的炉膛内,多台台车沿炉膛的延伸方向前后依次连接,按照进给方向移动,每一台台车的承载板表面承载有钢卷,且钢卷通过罩体封罩,高温炉的炉体具有顶壁及两侧的侧壁,对应地形成为炉膛的顶面及两侧面,而炉体的底面则由一台台紧密相连的台车的承载板连成,即构成了高温炉的炉膛底面,在硅钢退火时,炉膛内通过伸入炉膛内的火嘴点火,在炉膛内燃烧加热炉膛,对应地对罩体封罩内的钢卷加热。

3.取向硅钢在步进式台车罩式高温炉退火过程中,必须按照工艺温度曲线,完成整流程退火。按照工艺温度曲线,先缓慢升温,再二次升温,高保温一段时间,然后缓慢降温冷却,直至完成退火。由于高温炉为直列式布置,炉膛内与多组台车组成的密闭炉腔内,在工艺段的二次保温段与降温冷却段需要进行分区,以保证二次保温段的热能不窜入降温冷却段。

4.目前针对高温炉工艺段,由于炉体的原因、及考虑到频繁升降技术问题,大多退火炉没有设置工艺段隔离门,造成工艺段炉腔热能窜动,温度检测不准确,无法满足真实的工艺曲线退火过程;少数退火炉上设置有工艺段隔离门,然由于长期在高温条件下,隔离门门口易受热损坏,密封散热效果不佳。

技术实现要素:

5.为解决上述现有技术中的不足,本发明提出一种隔离门门口密封效果好,可提高耐用性的用于硅钢制作的退火炉工艺段隔离门结构。

6.为实现上述技术目的,本发明的技术方案为:

7.一种用于硅钢制作的退火炉工艺段隔离门结构,包括支撑框架、升降机构、隔离门、以及散热结构,支撑框架架设在退火炉炉体顶部,升降机构安装在支撑框架顶端,隔离门通过升降机构可升降地吊设在支撑框架上,以供在下降后将退火炉炉膛分隔或者在上升后炉膛内连通,所述散热结构包括炉顶密封口散热结构,炉顶密封口散热结构包括散热座、耐热填材,注水管、以及排水管,散热座上包括底板、密封框以及水箱,底板上开设有与门体端面尺寸对应的穿门孔,以供隔离门的门体穿过,密封框设置在底板上对应穿门孔上方,密封框框壁内侧面上放置密封耐火材料,并围成内密封槽与穿门孔的尺寸对应,水箱设置在密封框外周,与密封框外周之间形成外密封槽,以供填充耐热填材,注水管连接水箱的入水口,排水管连接水箱的泄水口,通过水箱的水传导对炉顶密封口结构及时散热。

8.进一步地,所述水箱呈中空的矩形体结构,有两个,分别安装在密封框的两侧,邻近密封框的两端分别设置外围端壁,外围端壁两端分别与两水箱连接,通过水箱侧壁、外围

端壁在密封框的外周围成连通的外密封槽。

9.进一步地,所述密封框的框壁内侧面侧伸有侧缘,将框壁内侧面分成上下两层,上层作为框口以供支撑隔离门顶端,密封框下层的框壁面上形成有若干分隔条,分隔成若干隔间,以供在各隔间以供填充密封耐火材料,并紧固压抵在底板与侧缘之间,形成所述内密封槽。

10.进一步地,所述隔离门包括门顶框及形成在门顶框下方的门主体,门主体用于插入炉膛内,门顶框底面尺寸大于穿门孔的尺寸,门顶框的底面形成有密封体,密封体下端容置于所述密封框上层框口。

11.进一步地,所述散热结构包括隔离门散热结构,隔离门散热结构包括与所述隔离门相连接的导水结构,通过导水结构对隔离门的门体注水排水实现对隔离门散热。

12.另外,本发明有必要提供一种具有所述隔离门结构的退火炉。

13.一种退火炉,炉体及安装在炉体内的若干步进式台车,步进式台车用于承载钢卷在退火炉内运送,其中,炉体的顶面开设有插门孔,所述炉体顶面对应插门孔的位置安装有所述的隔离门结构,以供隔离门穿过插门孔插入炉膛内。

14.进一步地,所述炉体顶面于插门孔的两端设置有容沙槽,所述门顶框底面两端向下形成有侧臂,分别用以插入至容沙槽。

15.进一步地,所述的退火炉包括隔热架,所述散热座通过隔热架支撑在炉体的顶面,底板与炉体的顶面具有间隙。

16.进一步地,所述隔热架内对应底板的穿门孔下方设有耐热材质制成的支撑筒,支撑筒两端与炉体顶面及底板底面密封性连接,支撑筒中心的管腔供隔离门穿过。

17.进一步地,所述炉体内侧壁上,对应隔离门的两侧形成有导滑壁,导滑壁上开设有升降导槽,以引导隔离门升降。

18.相较于现有技术,本发明炉顶密封口散热结构通过采用密封框内围成内密封槽实现对隔离门出口端密封,防止在隔离门口散热,密封效果好;并且设置外密封环槽实现对水箱隔热,通过在注水管注入冷水,水箱的水受热后从排水管出,实现通过水传导散热,如此确保了炉顶密封口散热结构能及时散热,以提高隔离门的耐用性。

附图说明

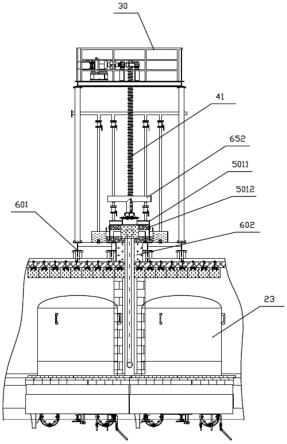

19.图1为本发明公开的用于硅钢制作的退火炉的截面图;

20.图2为本发明退火炉安装有步进式台车的横截面图;

21.图3为图2所示的承载有钢卷的步进式台车的横截面图;

22.图4为本发明退火炉炉内前后相邻的两台车前后连接侧视图;

23.图5为本发明用于硅钢制作的退火炉工艺段隔离门结构的立体图;

24.图6为图5所示的隔离门结构未安装支撑框架的立体图;

25.图7为本发明退火炉工艺段隔离门处的横截面图;

26.图8为本发明退火炉工艺段隔离门处的纵截面图(沿炉膛方向的截面);

27.图9为图8所示隔离门处的未安装支撑框架的纵截面图;

28.图10为本发明隔离门结构的炉顶密封口散热结构的散热座立体图;

29.图11为本发明隔离门结构的炉顶密封口散热结构的俯视图。

30.附图标记说明如下:

31.退火炉-100;炉体-101;步进式台车-102;钢卷-103;侧壁-111;顶壁-112;外框架-113;封接槽-1111;阶梯面-1112;车架-21;载物台结构-22;筒罩-23;架板-211;封接缘-2111;主体-221;载料凸台-222;周缘-2211;环槽-2212;通气管-2213;曲封凸部-2215;曲封凹部-2216;支撑框架-30;升降机构-40;隔离门-50;吊链-41;升降电机-42;配重块-43;门顶框-501;门主体-502;框主体-5011;密封体-5012;侧臂-5013;散热管架-51;上横管-511;u型管-512;竖支管-513;隔板-5111;下端管段-5121;侧管段-5122;散热座-61;耐热填材-62;注水管-63;排水管-64;底板-611;密封框-612;水箱-613;穿门孔-6111;隔热架-601;侧缘-6121;外密封槽-614;外围端壁-615;容沙槽-1122;进水管座-65;进水软管-66;出水管座-67;出水软管-68;第一连接导管-651;第一t型管-652;第二连接导管-671;第二t型管-672;进水总管-691;出水总管-692;导滑壁-1113;支撑筒-602。

具体实施方式

32.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

33.如图1-图3所示,本发明一种用于取向硅钢制作的退火炉100,包括炉体101及安装在炉体101内的若干步进式台车102,步进式台车102用于承载钢卷103在退火炉100内运送。

34.炉体101包括侧壁111、顶壁112以及外框架113,侧壁111、顶壁112均由若干耐火材料层形成,侧壁111与顶壁112均通过连接栓连接至外框架113上。侧壁111内侧面底部形成有封接槽1111,封接槽1111槽口向上,以供容置密封沙;侧壁111内侧面形成有阶梯面1112。

35.步进式台车102包括车架21、设置在车架21顶部的载物台结构22以及筒罩23,载物台结构22以供承载钢卷103,筒罩23用以将钢卷103封罩。车架21包括在其顶部水平设置的架板211,架板211的上表面用于安装载物台结构22,架板211下表面沿外周往下伸出有封接缘2111,封接缘2111以供伸入至封接槽1111内。载物台结构22包括设置在架板211上的主体221、以及凸伸在主体221上并排设置的两个载料凸台222,主体221由若干层耐热材料制成。主体221的外周侧伸有周缘2211,周缘2211用于搭在阶梯面1112上;主体221的顶面上环绕每一载料凸台222外周对应地开设有环槽2212,环槽2212内容置有密封沙,以供每一筒罩23底端对应地插入在对应的载料凸台222底端的环槽2212内密封,以防止炉膛内热量从底端散失。载料凸台222通过若干耐热砖砌成,耐热砖砌筑成多柱,且呈盘状布置,且相邻砖柱之间形成有间隙。主体221上安装有若干通气管2213,通气管2213从载料凸台222的顶面伸出至对应的筒罩23内,以供在筒罩23在封罩载料凸台222后往筒罩23内通入保护气体。请参阅图4,每一台车的主体221前端凸伸有曲封凸部2215,相对的后端形成有曲封凹部2216,以供相邻两台台车并排对接时,通过一台车前端的曲封凸部2215与另一台车的后端的曲封凹部2216相配合,以供相邻两台台车连接时通过端面配合,实现台车之间的端面连接的密封。

36.请参阅图5-图11,退火炉工艺段隔离门结构包括支撑框架30、升降机构40、隔离门50、以及散热结构,支撑框架30安装在炉体11顶部,支撑框架30呈矩形体框架结构,由若干架杆搭接形成,支撑框架30的高度大于隔离门50的高度,可供隔离门50退出炉膛后容置在支撑框架30内。升降机构40安装在支撑框架30顶端,升降结构40采用吊链升降结构,包括吊

链41以及升降电机42,通过吊链41吊在隔离门50的顶端,然后通过升降电机42带动吊链41转动,从而带动隔离门50升降,可以理解,炉体11顶壁上开设有供隔离门50穿插的插门孔。进一步地,升降机构40包括配重块43,配重块43分别通过吊绳吊设在隔离门50的两侧,以提供隔离门50上升的力,具体地,吊绳连接在配重块顶端,向上绕经滑轮后再向下与配重块43的顶端连接,使得配重块43维持对隔离门50向上的力,通过配重块43提供向上的提升力,以平衡隔离门50的重力,便于升降电机42驱动隔离门50上升或下降。

37.隔离门50通过升降机构40可升降地吊设在支撑框架30的下方,以供在下降后将退火炉炉膛分隔或者在上升后炉膛内连通。隔离门50包括门顶框501以及安装在门顶框501下方的门主体502,门顶框501呈矩形框架结构,其底面尺寸大于插门孔的尺寸,不能穿入插门孔,门顶框501包括框主体5011、形成框主体5011底面的密封体5012以及形成在框主体5011底面两端并从密封体5012伸出的侧臂5013,框主体5011顶面设有吊耳,以供吊链或吊绳勾持。密封体5012具有的预设厚度,设置在门顶框501底面形成有与底面尺寸对应,密封体5012为耐热棉制成。侧臂5013垂直地设置在门顶框501底面的两端,并且两个侧臂5011相对密封体5011的底面凸出。门主体502用于插入插门孔并伸入炉膛内,以隔断炉膛。门主体502包括散热管架51、以及包覆在散热管架51两面的耐热覆材,散热管架51包括上横管511、连接在上横杆511下端的u型管512、以及安装在u型管512内与上横管511连通的若干竖支管513,上横管511两端封堵且两端固定连接在两侧臂5013之间或固定连接在框主体5011底面,上横管511内临近一端设置有隔板5111,将上横管511内分成进水管段与出水管段,u型管512包括下端管段5121及连接在下端管段5121两侧的侧管段5122上,其中一侧管段5122端口连接在上横管511的进水管段,另一侧管段5122端口连接在上横管511出水管段上临近出水管段的末端。若干竖支管513平行设置,每一竖支管513一端连接u型管512的下端管段上,另一端连接在上横管511的出水管段上。如此,通过往上横管511的进水管段注水,水流流入u型管512对应的侧管段5122上并流入u型管512的下端管段5121上,进入下端管段5121的水流分别流入至各个竖支管513上并流回至上横管511的出水管段上汇集,通过在上横管511的出水管段上开设出水孔可将水流排出。如此,通过将主门体502设置为耐热覆材包覆散热管架51的结构,散热管架51内形成若干水路,水路遍布整个门面板上,实现通过水流及时带走隔离门50各处受热的热量,保障隔离门50的耐用性。通过在散热管架51的外周表面包覆耐热覆材,实现炉膛内隔热,同时避免散热管架51直接接触炉膛内高温损坏。

38.散热结构包括炉顶密封口散热结构与隔离门散热结构,炉顶密封口散热结构包括散热座61、耐热填材62,注水管63、以及排水管64,散热座61包括底板611、密封框612、以及水箱613,底板611上开设有穿门孔6111,底板611安装在炉体11的顶面,穿门孔6111与退火炉11炉顶的插门孔对应连通,较佳地,为了便于散热座61散热,炉顶密封口散热结构包括隔热架601,散热座61通过隔热架601架设在炉体11的顶面,底板611与炉体11的顶面具有间隙。密封框612中心围成有框孔,密封框612安装或一体形成在底板611上,其框孔与穿门孔6111对应设置,密封框612的框壁内侧面上放置密封耐火材料,在围成框孔内围成内密封槽,内密封槽的槽口尺寸与穿门孔6111孔口尺寸对应,所述密封框612的框壁内侧面侧伸有侧缘6121,将框壁内侧面分成上下两层,上层作为框口以供支撑隔离门50顶端的密封体5012,密封框612下层的框壁面上形成有若干分隔条,分隔成若干隔间,以供在各隔间以供填充密封耐火材料,并紧固压抵在底板与侧缘之间,围成所述内密封槽,以供隔离门50的门

主体502插入。水箱613设置在密封框612的外侧,与密封框612外侧面之间形成外密封槽614,外密封槽614内以供放置耐热填材62。本实施例中,水箱613呈中空的矩形体结构,有两个,两个水箱613分别安装在密封框612的两侧,对应地形成为两条外密封槽614,水箱613的一端设有入水口,另一端设有泄水口。进一步地,在密封框612的两端分别设置外围端壁615,外围端壁615与密封框612的端面具有一定间隙,外围端壁615两端与两水箱613之间连接,如此通过外围端壁615可将两外密封槽614连通,从而在密封框612的外周形成连通的外密封环槽。注水管63连接水箱614的入水口,排水管64连接水箱614的泄水口,本实施例中,注水管63为两根,分别连接在两个水箱613的入水口,排水管64为两根,分别连接在两个水箱613的泄水口。通过注水管63注水进入水箱,受热后的水从排水管64排出,如此通过在注水管63注入冷水,水箱614的水受热后从排水管64排出,实现通过水传导散热,可维持炉顶密封口结构及时散热冷却,提高炉口密封效果与耐热性能。

39.进一步地,炉体11的顶上位于穿门孔的两端设置有容沙槽1122,容沙槽1122顶端大致与密封框612顶面平齐,隔离门50隔断炉膛时,隔离门50的门主体502(具体为门主体502上对应u型管512的一端)插入穿过密封框612的内密封槽并穿过穿门孔6111进入炉膛内,隔离门50的门顶框501底面的密封体5011压抵在密封框612顶部且位于两个水箱614之间,密封体5011下端容置于所述密封框612上层框口内。可以理解,密封体5011可具有一定的厚度将散热管架51的上横管511完全包覆,门顶框501底面两端的侧臂5011分别插入在炉体11顶面的沙槽1122内,通过设置容沙槽1122配合侧臂5011,起到对隔离门关闭时的缓冲作用及提高隔离门封口的密封效果。

40.隔离门散热结构包括上述隔离门50以及导水结构,导水结构包括进水管座65、进水软管66、出水管座67以及出水软管68,进水管座65固定地安装在门顶框501的顶面一端,进水管座65包括第一连接导管651、以及第一t型管652,第一连接导管651下端连接在上横管511的进水管段上,第一连接导管651上端穿过门顶框501伸出,第一t型管652包括横管段与垂直连接在横管段上的竖管段,第一t型管652的竖管段末端与第一连接导管651上端通过法兰盘连接。进水软管66连接在t型管652的横管段上,进水软管66为软管,可以任意弯曲,本实施例中,进水软管66采用金属软管,且为两条,分别连接在t型管652的横管段两端。出水管座67结构与进水管座65相同,其固定地安装在门顶框501的顶面另一端,包括第二连接导管671、以及第二t型管672,第二连接导管671下端连接在上横管511的出水管段上,第二连接导管671上端穿过门顶框501伸出,第二t型管672的竖管段末端与第二连接导管671上端通过法兰盘连接。出水软管68连接在第二t型管672的横管段上,本实施例中,进水软管66采用金属软管,且为两条,分别连接在第二t型管672的横管段两端。进一步地,隔离门散热结构包括进水总管691与出水总管692,进水总管691与出水总管692安装在支撑框架30的两端,两注水管63进水端与两进水软管66进水端分别连接至进水总管691上,两排水管64及两出水软管68的出水端分别连接至出水总管692上。隔离门50升降时,会带动进水软管66与出水软管68升降,进水软管66与出水软管68随升降高度对应弯曲。连接在散热座61水箱613上的注水管63与排水管64无需联动弯曲,无需采用软管。

41.进一步地,所述炉膛内侧壁上,对应隔离门50的两侧形成有导滑壁1113,导滑壁1113上开设有升降导槽,以引导隔离门50升降。

42.进一步地,散热座61通过隔热架601内对应底板611的穿门孔6111下方设有支撑筒

602,支撑筒602由耐热材质支撑,其两端与炉体顶壁及底板611底面密封性连接,支撑筒602中心的筒腔供隔离门50穿过,并且耐热筒602协助支撑底板611。

43.综上,本发明通过设置炉顶密封口散热结构与隔离门散热结构,炉顶密封口散热结构通过密封框612内围成内密封槽实现对隔离门出口端密封防止在隔离门口散热,并且设置外密封环槽实现对水箱613隔热,防止水箱613直接受热易损,水箱613通过间接传热对水箱内的水加热,注水管63注水进入水箱,受热后的水从排水管64排出,如此通过在注水管63注入冷水,水箱614的水受热后从排水管64排出,实现通过水传导散热,如此确保了炉顶密封口散热结构密封性好,且能及时散热,以提高隔离门的耐用性。并且通过设置隔热架601支撑散热座61以及支撑筒602连接炉顶与散热座61,进一步提高炉顶密封口散热结构的散热效果。

44.隔离门散热结构通过采用隔离门50及与隔离门50配合的导水结构,隔离门50设置为门顶框501以及安装在门顶框501下方的门主体502的结构,门顶框501底面设置密封体5011,门主体502设置为散热管架51与包覆在散热管架51的耐热覆材的结构,散热管架51包括上横管511、连接在上横杆511下端的u型管512、以及安装在u型管512内与上横管511连通的若干竖支管513,使得整个主门体502内布置有通水的水管,导水结构包括进水软管66与出水软管68,进水软管66连接上横管511一端以供进水,出水软管68连接在上横管511的另一端以供出水,可及时通过水流对门主体502散热降温,并且进水软管66与出水软管68随升降高度对应弯曲。如此,确保了隔离门的密封性与隔离门的耐用性。

45.以上所述仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等效结构变换,或直接或间接运用在其他相关的技术领域,均同理包括。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1