一种利用化学气相输运沉积制备高纯低氧钛的方法与流程

1.本发明属于超纯钛制备技术领域,具体涉及一种利用化学气相输运沉积制备高纯低氧钛的方法。

背景技术:

2.高纯ti及其化合物如tiw、tin、tisi有着很好的导热性、导电性、与一般布线金属及介质层材料呈惰性和有良好的粘附性并且能阻止布线材料向介质层扩散,因此高纯ti及其部分化合物是优秀的扩散阻挡层材料。此外, niti形状记忆合金由于其高可恢复的应变、大变形、抗腐蚀、生物相容性等特点而在微电子机械系统中作为微执行器,如微阀、微泵、微夹钳、微传感器等,并成功应用于航天航空、生物医疗、工业过程控制、电子仪器等领域。在上述应用中的钛需要极高的纯度特别是极低的氧含量。在芯片制造中,o、c、n、h等气体元素在溅射时会引起异常放电,溅射室内的颗粒增加,导致薄膜凸起,形成的薄膜不均匀;fe、ni、cr等重金属杂质会造成硅基片的晶格缺陷,同时还导致pn结上泄漏电流的增加和载流子寿命的减少;na、k等碱金属杂质离子的高活性会造成可动离子污染,它们会迁移到栅结构的氧化层界面,改变开启晶体管所需要的阈值电压,引起器件的失效;u、th等放射性杂质会造成器件软失效,导致晶体管在开、闭状态的偶然转换,引起数据存储元件存储量的变化。杂质的引入会改变niti记忆合金中的相变温度,添加在元素周期表中位于ti下方的金属zr、hf和位于ni下方的金属pd、pt会导致马氏体转变的起始温度点上升,而添加位于ti和ni之间的元素v、cr、mn、fe、co后的作用则正好相反;o、c杂质会与ti结合,不仅改变了niti记忆合金中局部位置的化学计量比,引起马氏体转变起始温度的改变,还产生了颗粒,降低了niti记忆合金的疲劳寿命;o还会提高niti记忆合金的脆性,降低了其作为微执行器的工作性能。然而,钛在自然界中并不作为纯物质存在,相反,钛还具有十分高的化学活性。钛与许许多多的金属都互相固溶,甚至能形成无限固溶体,而且,ti-o键能2.12ev与ti-ti键能2.56ev十分接近,使得钛对氧有着极大的化学亲和力,因此钛的高纯度、低氧含量精炼十分具有挑战性。

3.目前高纯钛主要有以下几种制备方式:(1)克罗尔法及其改进方法。克罗尔法的精炼效率低,即使十分小心的控制原料纯度和反应过程,反应容器壁上的元素仍然会进入炉内的钛中,导致只有中心范围的钛能保持着较高的纯度,而且仍然需要进一步的精炼工艺对其除杂,导致只有10%-15%的这种钛原料能真正作为高纯钛使用。cn101984101a对克罗尔法进行改进,能少量制得纯度在5n,氧含量120ppm的固体高纯钛。(2)电解精炼法。电解精炼可以有效降低高纯钛中的氧含量,但电解工艺复杂,控制难度高,对电极电位与ti相近的金属元素去除效果差,且电解钛的晶粒组织受工艺参数影响大,晶粒疏松会提高夹盐率,导致o、h等杂质含量的升高。cn104928722a提出了一种熔盐电解制备高纯钛的方法,纯度能到达4n5以上,氧含量未知。(3)碘化法。利用钨丝作为基体兼热丝的传统碘化法已有较多报道,用钨丝作为基体,其沉积速度慢,生产能力小,随着沉积时间的增加,钨丝存在断裂的风险,该方法的固有缺陷限制了气相输运沉积精炼高纯钛的规模化、生产化应用。cn101003861a

提出了一种改进的碘化法,粗钛单次的利用率为87.5%,纯度在4n以上,氧含量在500ppm以下。综上所述,目前现有的高纯钛制备方法中,高纯钛很难同时做到高纯度、低氧含量、高效率、高利用率、高稳定性的制备。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种利用化学气相输运沉积制备高纯低氧钛的方法,该方法对粗钛的精炼效率高,精炼所得纯钛的纯度高(纯度99.9995%以上)、氧含量低(氧含量80ppm以下)、致密度高(致密度98.5%以上)。

5.具体来说,本发明提供了如下的技术方案:一种利用化学气相输运沉积制备高纯低氧钛的方法,包括:1)准备精炼室和装有凝聚态高价卤化钛的容器,将所述精炼室和装有凝聚态高价卤化钛的容器互相连通;2)将粗钛和基体放入所述精炼室中,然后抽真空;3)加热使粗钛的温度达到并稳定在800-1100℃,使基体的温度达到并稳定在1200-1550℃;4)加热所述装有凝聚态高价卤化钛的容器,以提高凝聚态高价卤化钛的蒸气压为72-177 pa,然后停止抽真空,气态的高价卤化钛在蒸气压的作用下进入所述精炼室并控制精炼室的压力;5)进入所述精炼室中的高价卤化钛接触所述粗钛时反应生成气态的低价卤化钛;6)气态的低价卤化钛接触所述基体时被加热使得其发生分解反应,生成卤素气体并在所述基体的表面沉积高纯低氧钛;7)所述卤素气体接触所述粗钛时反应再次生成气态的低价卤化钛;8)上述步骤6)、7)所述过程循环往复,从而不断生成高纯低氧钛。

6.本发明提供的制备方法,将与精炼室连通的容器中的高价凝聚态卤化钛加热至气态,使其通入所述精炼室中进行气相输运反应(可参见图1所示),即低温合成和高温分解反应实现钛从原料端(粗钛,合成卤化钛)向产物(高纯低氧钛,卤化钛分解)端的转移。此过程不断自发循环进行,待粗钛消耗殆尽后,停止加热,自然冷却,即得精炼的高纯低氧钛,原材料利用率达到99%以上。

7.上述制备方法中精炼室的压力由高价卤化钛的蒸气压决定,本发明发现,通过控制卤化钛的蒸汽压将精炼室内压力保持在72-177 pa,可实现对系统内压力的稳定控制,保证钛在精炼过程中的高效、稳定生长,所得高纯低氧钛的氧含量低、致密度高。

8.此外,在本方法中,只需往精炼室中通入很少量的高价卤化钛,就能保证精炼反应的长时间、稳定进行,高价值卤化钛的用量极小。

9.具体的,以卤素i为例,会发生如下反应:在相对低温的粗钛上,会发生以下合成反应:ti+til4→ꢀ

2tii2ti+2i

ꢀ→ꢀ

tii2tii2到达高温基体后,发生以下分解反应:tii2→ꢀ

ti+2i

从上述反应中可以看到,ti通过tii2进行输运,传统的碘化法中,ti一般通过tii4进行输运,tii4热分解反应所需要的温度很高,很容易从反应容器中引入杂质并与四碘化钛一起热解。而tii2的热解温度低于tii4,通过控制基体和粗钛上的温度,达到利用tii2输运ti的目的,可以有效降低反应器中可能引入的杂质,提升精炼效果。

10.作为优选,步骤2)中,所述抽真空至小于1

×

10-3

pa。

11.作为优选,步骤2)中,所述基体为熔点高于1600℃的金属。

12.进一步优选的,所述基体为纯钛、纯钼、纯钽或纯铌,更优选为纯钛。

13.进一步优选的,所述基体的纯度不低于99.9%。

14.作为优选,步骤2)中,所述粗钛的纯度为99.9%以上、氧含量为400ppm以下。

15.作为优选,所述高价卤化钛选自tif4、ticl4、tibr4、tii4中的一种或多种。

16.作为优选,所述高价卤化钛为tii4,步骤4)中加热所述装有凝聚态高价卤化钛的容器至130-145℃。高价卤化钛的蒸气压由装有凝聚态高价卤化钛的容器加热温度决定。

17.本发明还提供一种高纯低氧钛,其通过上述制备方法制备得到。

18.上述高纯低氧钛作为靶材使用,可免除熔炼过程,减少o污染,作为形状记忆合金原料使用,可有效控制相变温度,可用于芯片制造或niti记忆合金薄膜或其他对钛的氧含量要求极低的设备、器件的制造。

19.本发明的有益效果至少在于:本发明提供一种利用化学气相输运沉积制备高纯低氧钛的方法,可获得纯度5n5以上,氧含量80ppm以下、致密度98.5%以上的不同形状块体钛材料;高价值卤化物用量少,精炼成本低;沉积速率快,粗钛利用率高;工艺流程短、控制简单,精炼效果的稳定性高;全封闭循环工艺,几乎无排放,环境友好。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中需要使用的附图作简单介绍,显而易见,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

21.图1为本发明利用化学气相输运沉积制备高纯低氧钛的反应流程图。

22.图2为实施例1制备得到的高纯低氧钛的装置结构图;其中1-电源,2-发热元件,3-基体,4-粗钛,5-精炼室,6-真空泵,7-阀,8-电阻加热器,9-卤化物容器。

23.图3是实施例1制备得到的高纯低氧钛的显微组织图,其中标尺大小为1mm。

具体实施方式

24.下面通过最佳实施例来说明本发明。本领域技术人员所应知的是,实施例只用来说明本发明而不是用来限制本发明的范围。

25.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,以下实施例用于说明本发明,但不用来限制本发明的范围。实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为

可通过正规渠道商购买得到的常规产品。

实施例1

26.一种利用化学气相输运沉积制备高纯低氧钛的方法,所用装置如图2所示,具体步骤如下:以纯度99.9995%、氧含量160ppm的钛作为基体,使用纯度为99.9%的tii4作为输运剂,对纯度为99.99%、氧含量为310ppm的粗钛477 g进行精炼。将发热元件(2)、基体(3)、粗钛(4)同轴安装在精炼室中。使用真空泵(6)对精炼室(5)抽真空至2.9

×

10-4

pa,随后用电源(1)使发热元件(2)升温,加热基体(3),直至其温度平衡在1250℃,粗钛(4)温度稳定在900℃。待精炼室(5)内的温度稳定后,使用电阻加热器(8)对卤化物容器(9)中的9g tii4输运剂加热,待加热器温度到达137℃后,关闭阀(7),使tii4进入精炼室(5)中,并使精炼室(5)和卤化物容器(9)相互连通构成的体系处于密闭状态,此时精炼室中的气压迅速稳定至111 pa(绝对压强),生长3小时后,基体上析出精炼钛476g,厚度1.57mm,纯度为99.99958%(纯度计算中不考虑c、h、o、n间隙元素,下同),氧含量78ppm,致密度98.9%,粗钛利用率99.8%。

27.图3是实施例1制备得到的高纯低氧钛在厚度方向上的显微组织图,虚线下方为纯钛基体,上方为精炼得到的高纯低氧钛。可以看出,精炼的高纯低氧钛直接在纯钛基体上外延生长,两者之间没有界面,在整个厚度方向上也没有发现孔洞等缺陷,显示出了良好的致密度。

28.对比例1

29.一种利用化学气相输运沉积制备高纯低氧钛的方法,具体步骤如下:以纯度99.9995%、氧含量160ppm的钛作为基体,使用纯度为99.9%的tii4作为输运剂,对纯度为99.99%、氧含量为260ppm的粗钛400 g进行精炼。将发热元件(2)、基体(3)、粗钛(4)同轴安装在精炼室(5)中。使用真空泵(6)对精炼室(5)抽真空至7.0

×

10-4

pa,随后用电源(1)使发热元件(2)升温,加热基体(3),直至其温度平衡在1330℃,粗钛(4)温度稳定在1000℃。待精炼室(5)内的温度稳定后,使用电阻加热器(8)对卤化物容器(9)中的8g tii4输运剂加热,待加热器温度到达160℃后,关闭阀(7),使tii4进入精炼室(5)中,并使精炼室(5)和卤化物容器(9)相互连通构成的体系处于密闭状态,此时精炼室中的气压稳定至405 pa(绝对压强),生长2小时后,基体上析出精炼钛398g,厚度1.28mm,纯度为99.99953%,氧含量100ppm,致密度96.8%,粗钛利用率99.5%。

30.对比例2

31.一种利用化学气相输运沉积制备高纯低氧钛的方法,具体步骤如下:以纯度99.5%、氧含量780ppm的钛作为基体,使用纯度为99.9%的tii4作为输运剂,对纯度为99.5%、氧含量780ppm的粗钛447g进行精炼。将发热元件(2)、基体(3)、粗钛(4)同轴安装在精炼室(5)中。使用真空泵(6)对精炼室(5)抽真空至2.0

×

10-4

pa,随后用电源(1)使发热元件(2)升温,加热基体(3),直至其温度平衡在1280℃,粗钛(4)温度稳定在960℃。待精炼室(5)内的温度稳定后,使用电阻加热器(8)对卤化物容器(9)中的8g tii4输运剂加热,待加热器温度到达122℃后,关闭阀(7),使tii4进入精炼室(5)中,并使精炼室(5)和卤化物容器(9)相互连通构成的体系处于密闭状态,此时精炼室中的气压迅速稳定至43 pa(绝对压强),生长2小时后,基体上析出精炼钛445g,厚度1.4mm,纯度为99.958%,氧含量

340ppm,致密度98.7%,粗钛利用率99.6%。

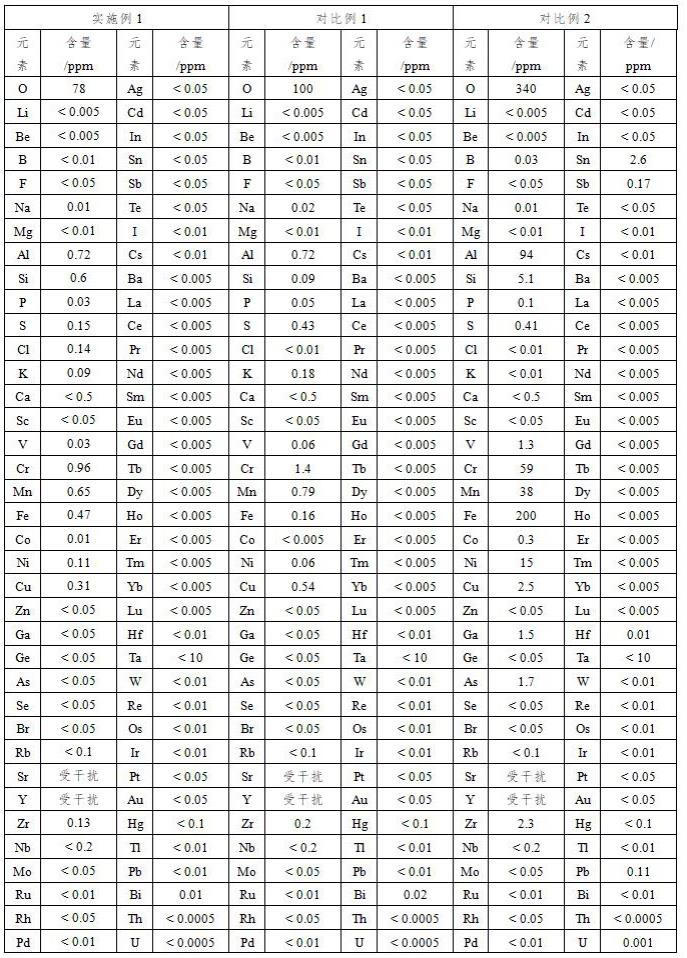

32.表1 实施例1和对比例1-2中精炼钛的杂质成分及含量

33.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和

范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1