基于Ag基膜系边缘部分环境稳定性提高的镀膜方法

基于ag基膜系边缘部分环境稳定性提高的镀膜方法

技术领域

1.本发明涉及光学薄膜技术领域,尤其涉及基于ag基膜系边缘部分环境稳定性提高的镀膜方法。

背景技术:

2.在大型天文望远镜反射镜镀膜领域,ag基于可见到红外的宽波段范围内具有比al然更高的反射率,应用越来越广泛,然而ag极易受到空气中氧气,氯化物以及硫化物的腐蚀,且ag与许多氧化物附着性较差。所以需要在ag薄膜表面镀介质保护层并且要在ag与反射镜基底以及介质保护层间增加粘着层。针对这两个问题设计好相应的ag基保护膜系并制备后,进行环境稳定性实验时,观察到膜层样品边缘部分最先出现腐蚀,此时远离膜层边缘的中心部分往往完好无损,在膜层边缘出现腐蚀后会沿着边缘部分和径向部分迅速扩大腐蚀面积,所以如何提高ag基反射镜边缘部分的环境稳定性成为实际需要解决的问题。

3.基于目前的现状,本发明提出了一种提高ag基膜系膜层环境稳定性的镀膜工艺。

技术实现要素:

4.本发明旨在解决ag基膜系在湿热环境试验的过程中环境稳定性差的问题,提高ag基保护膜系在实际环境中的使用短板。

5.为实现上述目的,本发明采取以下技术方案:

6.基于ag基膜系边缘部分环境稳定性提高的镀膜方法,包括工装设计方法和镀膜工艺,

7.(1)所述工装设计方法包括:所述工装由主反射膜堆镀膜工装和介质保护膜堆镀膜工装两部分组成;

8.其中,所述主反射膜堆镀膜工装的包括主反射膜堆镀膜工装的内侧壁、主反射膜堆镀膜工装的遮挡台阶和主反射膜堆镀膜工装的遮挡台阶倒角;主反射膜堆镀膜工装的内侧壁的一端设置有主反射膜堆镀膜工装的遮挡台阶;主反射膜堆镀膜工装的遮挡台阶为环形结构;主反射膜堆镀膜工装的遮挡台阶的内侧壁上设置有主反射膜堆镀膜工装的遮挡台阶倒角;主反射膜堆镀膜工装的遮挡台阶倒角围成的圆形区域为主反射膜堆镀膜工装镀膜圆形区域;

9.主反射膜堆镀膜工装的内侧壁用于与介质保护膜堆镀膜工装的外侧壁对接,主反射膜堆镀膜工装的遮挡台阶以及主反射膜堆镀膜工装的遮挡台阶倒角决定第一次镀膜过程中主反射膜堆的镀膜面积;

10.介质保护膜堆镀膜工装包括介质保护膜堆镀膜工装的内侧壁、介质保护膜堆镀膜工装的遮挡台阶、介质保护膜堆镀膜工装的遮挡台阶倒角和介质保护膜堆镀膜工装的外侧壁;介质保护膜堆镀膜工装的侧壁由介质保护膜堆镀膜工装的内侧壁和介质保护膜堆镀膜工装的外侧壁组成;介质保护膜堆镀膜工装的内侧壁的一端设置有介质保护膜堆镀膜工装的遮挡台阶;介质保护膜堆镀膜工装的遮挡台阶为环形结构;介质保护膜堆镀膜工装的遮

挡台阶的内侧壁上设置有介质保护膜堆镀膜工装的遮挡台阶倒角;介质保护膜堆镀膜工装的内侧壁用于与镀膜基片对接,介质保护膜堆镀膜工装的遮挡台阶以及介质保护膜堆镀膜工装的遮挡台阶倒角决定第二次镀膜过程中介质保护膜堆的镀膜面积,介质保护膜堆镀膜工装的遮挡台阶倒角围成的圆形区域为介质保护膜堆镀膜工装镀膜圆形区域;

11.(2)所述的镀膜工艺包括使用所述工装进行镀膜。

12.一方面,本发明提供了一种新的工装设计方法,其中包括主反射膜堆镀膜工装和介质保护膜堆镀膜工装,主反射膜堆镀膜工装用于粘着层+ag层+抗氧化层的镀制,且主反射膜堆镀膜工装厚度很薄并且镀膜圆形区域遮挡位置采用倒角,以保证实际镀膜面积与工装圆形区域面积相符合。介质保护膜堆镀膜工装用于基片最后介质保护层的镀制,介质保护膜堆镀膜工装圆形镀膜区域面积大于主反射膜堆镀膜工装圆形镀膜区域面积。

13.再一方面,本发明提供了一种新的镀膜工艺,包括步骤s1基片放入介质保护膜堆镀膜工装并装配主反射膜堆镀膜工装;s2在基底上制备粘着层+ag层+抗氧化层;s3卸下主反射膜堆镀膜工装;s4抽真空后轰击原基底20min;s5在原基底上进一步制备保护层,介质保护膜堆镀膜厚度大于主反射膜堆中粘着层+ag层的厚度。

14.本发明的有益效果在于:本发明提出的镀膜方法相较于常规镀膜方法,解决了ag基膜系在湿热环境试验过程中膜层边缘部分环境稳定性差的问题。

附图说明

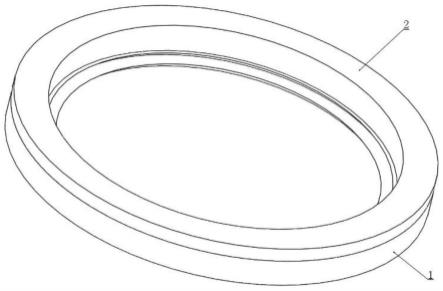

15.图1为主反射膜堆镀膜工装和介质保护膜堆镀膜工装装配体示意图;

16.图2为主反射膜堆镀膜工装示意图;

17.图3为介质保护膜堆镀膜工装示意图;

18.图4为基片装入介质保护膜堆镀膜工装并与主反射膜堆镀膜工装装配示意图;

19.图5为主反射膜堆镀膜工装下粘着层+ag层+抗氧化层的镀膜示意图;

20.图6为第一次镀膜结束后卸下主反射膜堆镀膜工装示意图;

21.图7为仅有介质保护膜堆镀膜工装下保护层的镀膜示意图;

22.图8为具体步骤流程图;

23.图9为该镀膜方法和常规镀膜方法制备的ag基膜系样品在48h湿热实验后表面形貌;

24.图10为该镀膜方法和常规镀膜方法制备的ag基膜系样品在48h湿热实验后zeta显微镜观察结果。

25.图中,1-主反射膜堆镀膜工装、1-1-主反射膜堆镀膜工装的内侧壁、1-2-主反射膜堆镀膜工装的遮挡台阶、1-3-主反射膜堆镀膜工装的遮挡台阶倒角、2-介质保护膜堆镀膜工装、2-1-介质保护膜堆镀膜工装的内侧壁、2-2-介质保护膜堆镀膜工装的遮挡台阶、2-3-介质保护膜堆镀膜工装的遮挡台阶倒角、2-4-介质保护膜堆镀膜工装的外侧壁、3-镀膜基片、4-主反射膜堆、4-1-粘着层、4-2-ag层、4-3-抗氧化层、4-4-介质保护层。

具体实施方式

26.为了更好地说明本发明的具体过程,下面结合附图做进一步地详细描述。

27.图1为主反射膜堆镀膜工装1和介质保护膜堆镀膜工装2的组合工装,主反射膜堆

镀膜工装1和介质保护膜堆镀膜工装2装配在一起。图2为主反射膜堆镀膜工装1的具体结构,包括主反射膜堆镀膜工装的内侧壁1-1、主反射膜堆镀膜工装的遮挡台阶1-2和主反射膜堆镀膜工装的遮挡台阶倒角1-3。主反射膜堆镀膜工装的内侧壁1-1的一端设置有主反射膜堆镀膜工装的遮挡台阶1-2。主反射膜堆镀膜工装的遮挡台阶1-2为环形结构。主反射膜堆镀膜工装的遮挡台阶1-2的内侧壁上设置有主反射膜堆镀膜工装的遮挡台阶倒角1-3;主反射膜堆镀膜工装的遮挡台阶倒角1-3围成的圆形区域为主反射膜堆镀膜工装的镀膜圆形区域。

28.主反射膜堆镀膜工装的内侧壁1-1用于与介质保护膜堆镀膜工装2的外侧壁2-4对接,主反射膜堆镀膜工装的遮挡台阶1-2以及主反射膜堆镀膜工装的遮挡台阶倒角1-3决定第一次镀膜过程中主反射膜堆的镀膜面积。主反射膜堆镀膜工装的遮挡台阶厚度为0.5-1mm。

29.主反射膜堆镀膜工装的镀膜圆形区域遮挡位置采用倒角。

30.图3为介质保护膜堆镀膜工装2的具体结构,包括介质保护膜堆镀膜工装的内侧壁2-1、介质保护膜堆镀膜工装的遮挡台阶2-2、介质保护膜堆镀膜工装的遮挡台阶倒角2-3和介质保护膜堆镀膜工装的外侧壁2-4。介质保护膜堆镀膜工装的侧壁由介质保护膜堆镀膜工装的内侧壁2-1和介质保护膜堆镀膜工装的外侧壁2-4组成。介质保护膜堆镀膜工装的内侧壁2-1的一端设置有介质保护膜堆镀膜工装的遮挡台阶2-2。介质保护膜堆镀膜工装的遮挡台阶2-2为环形结构。介质保护膜堆镀膜工装的遮挡台阶2-2的内侧壁上设置有介质保护膜堆镀膜工装的遮挡台阶倒角2-3。介质保护膜堆镀膜工装的内侧壁2-1用于与镀膜基片3对接,介质保护膜堆镀膜工装的遮挡台阶2-2以及介质保护膜堆镀膜工装的遮挡台阶倒角2-3决定第二次镀膜过程中介质保护膜堆的镀膜面积,介质保护膜堆镀膜工装的外侧壁2-4用于与主反射膜堆镀膜工装1的内侧壁1-1对接。介质保护膜堆镀膜工装的遮挡台阶倒角2-3围成的圆形区域为介质保护膜堆镀膜工装镀膜圆形区域。主反射膜堆镀膜工装的镀膜圆形区域半径小于介质保护膜堆镀膜工装镀膜圆形区域半径1-3mm。

31.介质保护膜堆镀膜工装的遮挡台阶2-2宽度为0.5mm-2mm,镀膜圆形区域直径小于镀膜基片3直径1-4mm。介质保护膜堆镀膜工装的遮挡台阶厚度为0.5mm-1mm。

32.介质保护膜堆镀膜工装遮挡台阶采用倒角。

33.图4表示第一次镀膜前将基片3装入介质保护膜堆镀膜工装2的内侧壁2-1,并将介质保护膜堆镀膜工装2的外侧壁2-4与主反射膜堆镀膜工装1的内侧壁1-1对接。

34.图5表示第一次镀膜过程中在镀膜基片3上镀主反射膜堆4,其中主反射膜堆包括粘着层4-1、ag层4-2和抗氧化层4-3;粘着层4-1、ag层4-2和抗氧化层4-3依次叠层设置在镀膜基片3上。图6表示第一次镀膜结束后将主反射膜堆镀膜工装1从介质保护膜堆镀膜工装2卸下;图7表示第二次镀膜过程中继续在镀好粘着层4-1,ag层4-2和抗氧化层4-3的镀膜基片3上镀介质保护层4-4。

35.如图8所示,本发明的具体步骤如下:

36.步骤(1)设计ag基保护膜系;

37.步骤(2)将与镀膜基片环面接触的介质保护膜堆镀膜工装2装入主反射膜堆镀膜工装1的内侧壁1-1中,如图4所示;

38.步骤(3)将清洗好的镀膜基片3如图4所示放置于介质保护膜堆镀膜工装2的圆形

内侧壁2-1中,基片镀膜面朝向有介质保护膜堆镀膜工装的台阶2-2一侧并与介质保护膜堆镀膜工装的台阶2-2环面相接触;

39.步骤(4)将放有镀膜基片3的介质保护膜堆镀膜工装2和主反射膜堆镀膜工装1构成的组合工装放入镀膜设备的夹具中;

40.步骤(5)镀膜设备抽真空并对镀膜基片表面进行离子源轰击20min;

41.步骤(6)在镀膜基片3上按照如图5所示依次进行粘着层4-1,ag层4-2和抗氧化层4-3的镀制;

42.步骤(7)镀膜结束后进行离子源轰击20min;

43.步骤(8)将镀膜设备恢复至大气压,将主反射膜堆镀膜工装1按照如图6所示卸下;

44.步骤(9)介质保护膜堆镀膜工装2继续装有镀好粘着层4-1,ag层4-2和抗氧化层4-3的镀膜基片3,放入镀膜设备夹具中;

45.步骤(10)镀膜设备抽真空并对镀膜基片表面进行离子源轰击20min;

46.步骤(11)进行如图7所示介质保护层4-4的镀制;

47.步骤(12)镀膜结束后进行离子源轰击20min;得到最终产品。所述最终产品中,镀膜基片3上覆盖有粘着层4-1,粘着层4-1上覆盖有ag层4-2,ag层4-2上覆盖有抗氧化层4-3,抗氧化层4-3上覆盖有介质保护层4-4。镀膜基片3表面上未被粘着层4-1覆盖的部分也被介质保护层4-4覆盖。

48.图9表示采用该镀膜方法(左)和常规镀膜方法(右)制备的ag基膜系样品膜层48h湿热实验后的表面形貌,可以看到采用该镀膜方法制备的ag基膜系样品膜层边缘部分在48h湿热实验后完好无损。

49.图10表示采用该镀膜方法(左)和常规镀膜方法(右)制备的ag基膜系样品膜层48h湿热实验后zeta显微镜下的观察结果,进一步表明采用该镀膜方法制备的ag基膜系样品膜层边缘部分环境稳定性得到有效提高。

50.图9和图10中涉及到的常规镀膜方法,为只采用主反射膜堆镀膜工装1,在镀膜基片3上依次完成粘着层4-1,ag层4-2,抗氧化层4-3,介质保护层4-4的镀膜,中途不进行镀膜设备恢复至大气压和工装更换的步骤。

51.图9和图10中涉及到的湿热实验,实验条件为温度为50℃

±

2℃,相对湿度为95%-100%。

52.本发明未详细阐述部分属于本领域技术人员的公知技术。以上所述的实施例仅是对本发明的优选实施方式进行描述,优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1