一种废旧钢材铝基碳化硅的制备方法与流程

本发明涉及铝基复合材料领域,具体而言,涉及一种废旧钢材铝基碳化硅的制备方法。

背景技术:

1、钢材是工业生产中常见的基础材料,综合性能很高,但随着工业的发展,每年废旧钢材的产生也越来越多,而在我国废钢回收产业是一个低风险、低利润、低回报的行业,因此我国的废钢应用比一直低于国外同行。

2、由此可见,如何提高废旧钢材的利用率是一个亟待解决的问题。

3、金属基复合材料是以第二相为增强材料,金属或合金为基体材料制备而成的复合材料。碳化硅增强铝基复合材料是金属基复合材料中应用最广的一种,具有优异的力学及物理性能。由于铝合金基体为面心立方结构,因此具有良好的塑性和韧性,再加之它所具有的易加工性、工程可靠性及价格低廉等优点,为其在工程上的应用创造了有利条件。在制造铝基复合材料时通常并不是使用纯铝而是选用铝合金。由于铝基碳化硅具有低热膨胀系数、低密度、高比强度、高弹性模量、高微屈服强度、高导热性以及耐磨、耐疲劳性能好等特性,因此在航空航天、汽车、船舶、军事、电子及空间技术等领域被广泛应用。

4、目前铝合金牌号较多,为了满足同在某些方面同钢铁相媲美的性能,具有高抗拉强度、屈服强度及硬度的超硬铝合金应运而生,该材料属于可热处理强化的变形铝合金,在航空航天、汽车船舰及军工等工艺制造领域应用广泛,其典型代表为7075铝合金,而铝基复合材料的制备工艺主要有三个方向,搅拌铸造、粉末冶金、喷射沉积,这三种方法各有优缺点。

5、由于搅拌铸造和喷射沉积都需要较高的温度将铝合金熔化成液态,难免会有气孔缺陷造成组织疏松和晶粒粗大、碳化铝脆性相的生成等问题,而粉末冶金是在铝合金熔点温度之下复合的,可以有效避免碳化铝脆性相生成,而且可以大幅度的调整增强相的体积比及粒度范围,然而这三种方法都存在致密度不高,材料性能差的问题,承载、结构应用需要二次处理,耗工耗时,给生产带来不便。

6、综上所述,开发一种以废旧钢材、改性碳化硅为增强相,免除二次挤压、锻打等后处理的铝基复合材料,对于简化工艺、提高性能和废旧钢材的回收利用具有深远意义。

技术实现思路

1、本发明所要解决的问题是如何在提高废旧钢材的回收率同时提高金属基复合材料的材料性能。

2、为解决上述问题,本发明提供一种废旧钢材铝基碳化硅及其制备方法。

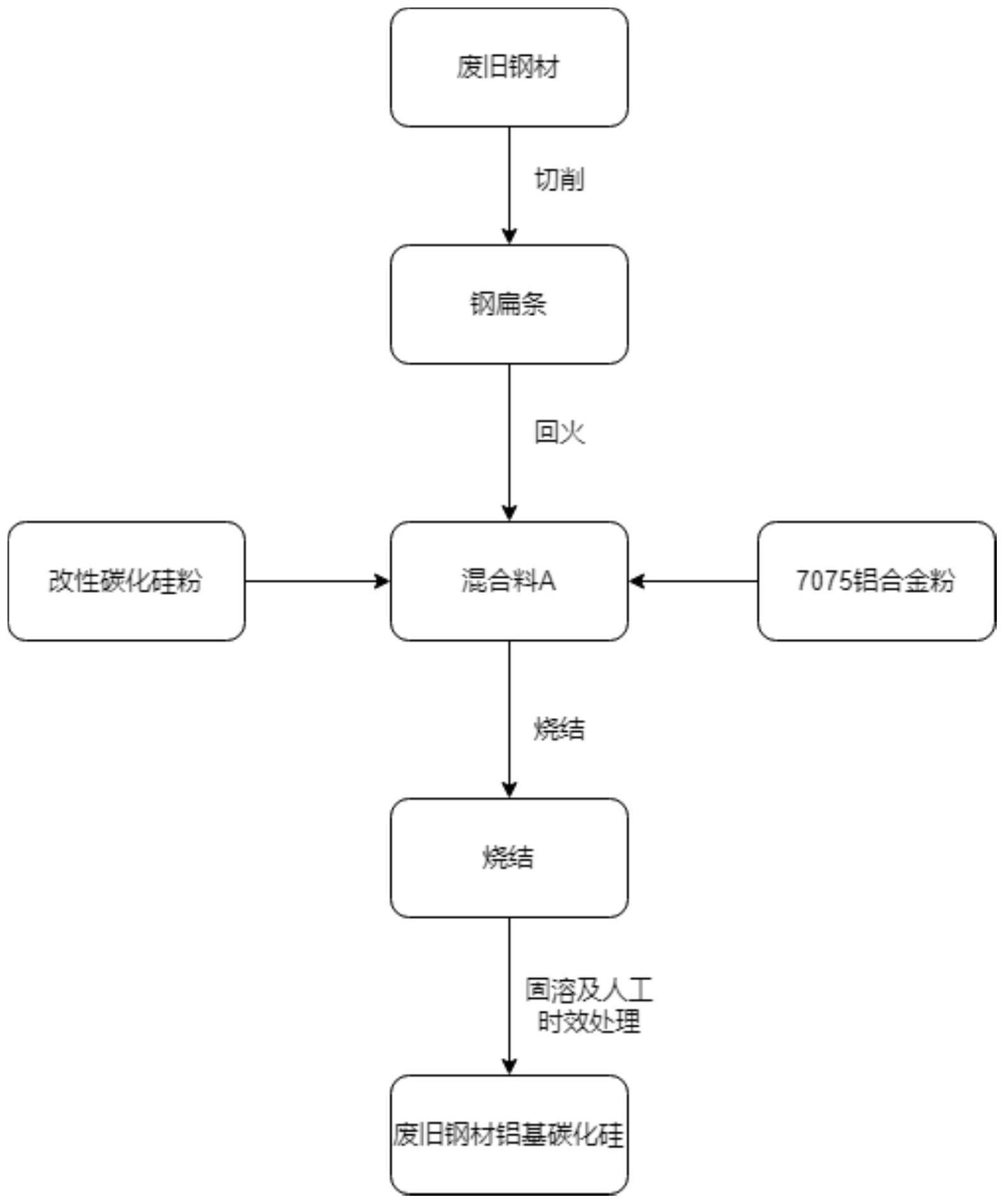

3、本发明所述的废旧钢材铝基碳化硅的制备方法步骤为:

4、s1、将废旧钢材切削成钢扁条,对钢扁条进行回火处理,将回火后的钢扁条剪切成短条;

5、s2、将7075铝合金粉、改性碳化硅粉、剪切成短条的回火钢扁条混合,得到混合料a,混合料a填入模具中进行烧结,烧结的具体步骤包括:

6、s211:对模具进行预压,预压压力不小于10mpa,预压结束后抽真空,真空度小于20pa;

7、s212:模具加热加压至终烧温度和终烧压力,终烧温度为540~560℃,终烧压力为25~30mpa,保温后冷却,保温时间为30~60min;

8、s3、烧结结束后从模具取出材料,进行固溶和人工时效处理,得到废旧钢材铝基碳化硅。

9、优选地,所述步骤s1中废旧钢材选自高强度钢筋、不锈钢、弹簧钢、轴承钢中的一种或多种。

10、进一步地,所述步骤s1中,钢扁条的制作方法为:将废旧钢材切削成宽度为0.5~3mm,厚度为0.3~1mm,切削纹理间隔为0.5~2mm,回火后剪切长度为1~4mm。

11、进一步地,所述步骤s2中,所述混合料a中钢扁条所占的质量分数为1~15%。

12、进一步地,所述步骤s2中,所述混合料a中改性碳化硅粉的体积分数为10~40%。

13、进一步地,所述步骤s2中,所述7075铝合金粉中位粒径为5~10um。

14、本发明提供一种采用真空热压铝基碳化硅的制备方案,具有材料性能好,无需二次形变冷热处理、废旧钢材回收再利用的优点,对废旧钢材切削处理,制备钢材扁条对铝基碳化硅材料进行增强增韧,切削废旧钢材的挤压力与剪切力可以对失效的钢材进行变形及位错强化,在已有的强度基础上继续强化钢材性能,而且扁条形状具有更大的载荷面积,使用以前回火处理消除组织应力;通过纳米铝粉填充微米碳化硅颗粒表面缺陷,增强与铝基体的润湿性和结合强度。

15、本发明还提供一种改性碳化硅粉,所述改性碳化硅粉的制备步骤为:

16、s221:配制无水乙醇-氨水混合溶液,按体积份计,无水乙醇97~99份,氨水1~3份,所用氨水浓度为25%;

17、s222:将碳化硅粉加入至步骤s221所述的混合溶液中,进行超声振荡并搅拌,形成混合浆料;碳化硅质量分数为50%

18、s223:将纳米铝粉分散到无水乙醇中,纳米铝粉的质量分数为30%,进行超声振荡并搅拌;

19、s224:向步骤s222所述的混合浆料中滴加,s223中所述的纳米铝粉溶液,超声振荡、搅拌并抽真空进行分散60min以上;

20、s225:将s224中的混合料液离心抽滤,并在密封容器中真空常温下烘干以备用。

21、优选地,所述步骤s222中的碳化硅粉与所述步骤s223中的纳米铝粉的质量比为5:8。

22、优选地,所述步骤s223中纳米铝粉的粒径为50~120nm。

23、优选地,所述改性碳化硅粉的中位粒径为5~10μm。

24、本发明中需要对碳化硅粉进行改性,其目的在于:碳化硅粉为微米级粒径,纳米铝粉可以填充碳化硅粉体表面间隙及颗粒缺陷,增加与铝粉基体的界面结合。

25、本发明具备的有益效果:本发明提供一种真空热压烧结、钢扁条强化铝基碳化硅复合材料的制备方案,材料性能好、无需二次形变冷热处理的优点。

技术特征:

1.一种废旧钢材铝基碳化硅的制备方法,其特征在于,所述制备方法步骤如下:

2.如权利要求1所述的废旧钢材铝基碳化硅的制备方法,其特征在于,所述步骤s1中废旧钢材选自高强度钢筋、不锈钢、弹簧钢、轴承钢中的一种或多种。

3.如权利要求1所述的废旧钢材铝基碳化硅的制备方法,其特征在于,所述步骤s1中,钢扁条的制作方法为:将废旧钢材切削成宽度为0.5~3mm,厚度为0.3~1mm,切削纹理间隔为0.5~2mm,回火后剪切长度为1~4mm。

4.如权利要求1所述的废旧钢材铝基碳化硅的制备方法,其特征在于,所述步骤s2中,所述混合料a中钢扁条所占的质量分数为1~15%。

5.如权利要求1所述的废旧钢材铝基碳化硅的制备方法,其特征在于,所述步骤s2中,所述混合料a中改性碳化硅粉的体积分数为10~40%。

6.如权利要求1所述的废旧钢材铝基碳化硅的制备方法,其特征在于,所述步骤s2中,所述7075铝合金粉,中位粒径为5~10um。

7.一种如权利要求1所述的改性碳化硅粉,其特征在于,所述改性碳化硅粉的制备步骤为:

8.如权利要求6所述的改性碳化硅粉,其特征在于,所述步骤s222中的碳化硅粉与所述步骤s223中的纳米铝粉的质量比为5~8。

9.如权利要求6所述的改性碳化硅粉,其特征在于,所述步骤s223中纳米铝粉的粒径为50~120nm。

10.如权利要求6所述的改性碳化硅粉,其特征在于,所述改性碳化硅粉的中位粒径为5~10μm。

技术总结

本发明公开了一种废旧钢材铝基碳化硅的制备方法,属于铝基复合材料领域,本发明以废弃钢材、7075铝合金粉、改性碳化硅粉为原料,采用真空热压烧结的方式烧制废弃钢材铝基碳化硅。通过对废旧钢材切削处理,制备钢材扁条对铝基碳化硅材料进行增强增韧,切削废旧钢材的挤压力与剪切力可以对失效的钢材进行变形及位错强化,在已有的强度基础上继续强化钢材性能,改性碳化硅能够增强与铝粉基体的润湿性与结合强度,本发明具有铝基复合材料力学性能好、无需后续提高性能的形变冷热处理、及废旧钢材回收再利用的优点。

技术研发人员:程向前,王永辉,邬国平,胡大标,顾佳琪,章伟峰,谢方民,杜岳峰

受保护的技术使用者:宁波伏尔肯科技股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!