一种提钒尾渣氧化助剂协同酸浸提钒的方法与流程

本发明总体上涉及化工和冶金领域,更具体地,涉及一种提钒尾渣氧化助剂协同酸浸提钒的方法。

背景技术:

1、在现有技术涉及的各种提钒工艺中,钒渣钙化焙烧-酸浸提钒工艺由于添加剂成本低、废水处理简单、废副产生量少等优点,具有更好的推广应用前景。然而,在钙化工艺焙烧过程中,钒容易与氧化铁、铁板钛矿和硅酸盐相结合,导致氧化钒收率只能达到80%~82%,提钒尾渣中tv(总钒)含量为1.0~1.5%。为了尽量提高氧化钒收率,从提钒尾渣中进行二次浸出提钒目前已成为了研究热点。

2、在专利文献cn109338103中,提出将熟料与第一级滤液或/和第二级浸出液混合,加入硫酸进行浸出,控制第一级浸出过程体系ph为2.8~3.5,固液分离得第一级浸出液和固体;洗涤得第一级滤液和固体。固体采用第三级浸出液或/和第三级滤液进行浸出,控制第二级浸出终点体系ph为1.8~3.5,固液分离得第二级浸出液和固体。固体进行浸出,控制第三级浸出终点体系ph为1.4~2.2,固液分离得第三级浸出液和固体;洗涤得到第三级滤液和提钒尾渣。通过将提钒尾渣用ph 1.4~2.2浸出,该浸出液和尾渣洗水作为熟料浸出尾渣的二级洗水,并进一步作为熟料浸出母液以回收其中的钒。

3、进一步地,在专利文献cn109321760中,提出将钙化提钒尾渣置于1%~4%w/w硫酸水溶液中酸浸,用钒渣钙化焙烧熟料调节浸出液的ph至1.0-2.0,固液分离,收集液相物,即得到经过除杂的浸出液,用于钒渣钙化焙烧熟料的一级浸出。

4、在专利文献cn105110373a中公开了一种尾渣两次浸出再返焙烧提钒的方法,但其中由于钙化提钒尾渣粒度太细,-240目比例达到80%~90%,且含有大量极细颗粒的caso4,再作为返回配料,再经过焙烧-棒磨之后粒度会更细,浸出工序的固液分离基本无法进行,生产无法顺行。

5、另外,在专利文献cn109355515中,提出将钙化提钒尾渣焙烧得到焙烧熟料,酸浸,收集浸出液,加入除杂剂,固液分离,收集液相物,沉钒,煅烧,即得五氧化二钒。

6、但是,本申请的发明人认识到,目前已有的钒渣钙化提钒尾渣回收钒的技术存在钒回收难度大、收率低、流程长等问题,限制其产业化应用,因此在现有技术的该类解决方案中仍然存在进一步的改进空间。

技术实现思路

1、本公开总结了实施例的各方面,并且不应当用于限制权利要求。根据在此描述的技术可设想到其他实施方式,这对于本领域普通技术人员来说在研究以下附图和具体实施方式后将是显而易见的,并且这些实施方式意图被包含在本申请的范围内。

2、本申请的发明人认识到,需要一种提钒尾渣氧化助剂协同酸浸提钒的方法,其能够改善现有技术的提钒方法,实现钒的高效提取和短流程回收,便于工业化应用。

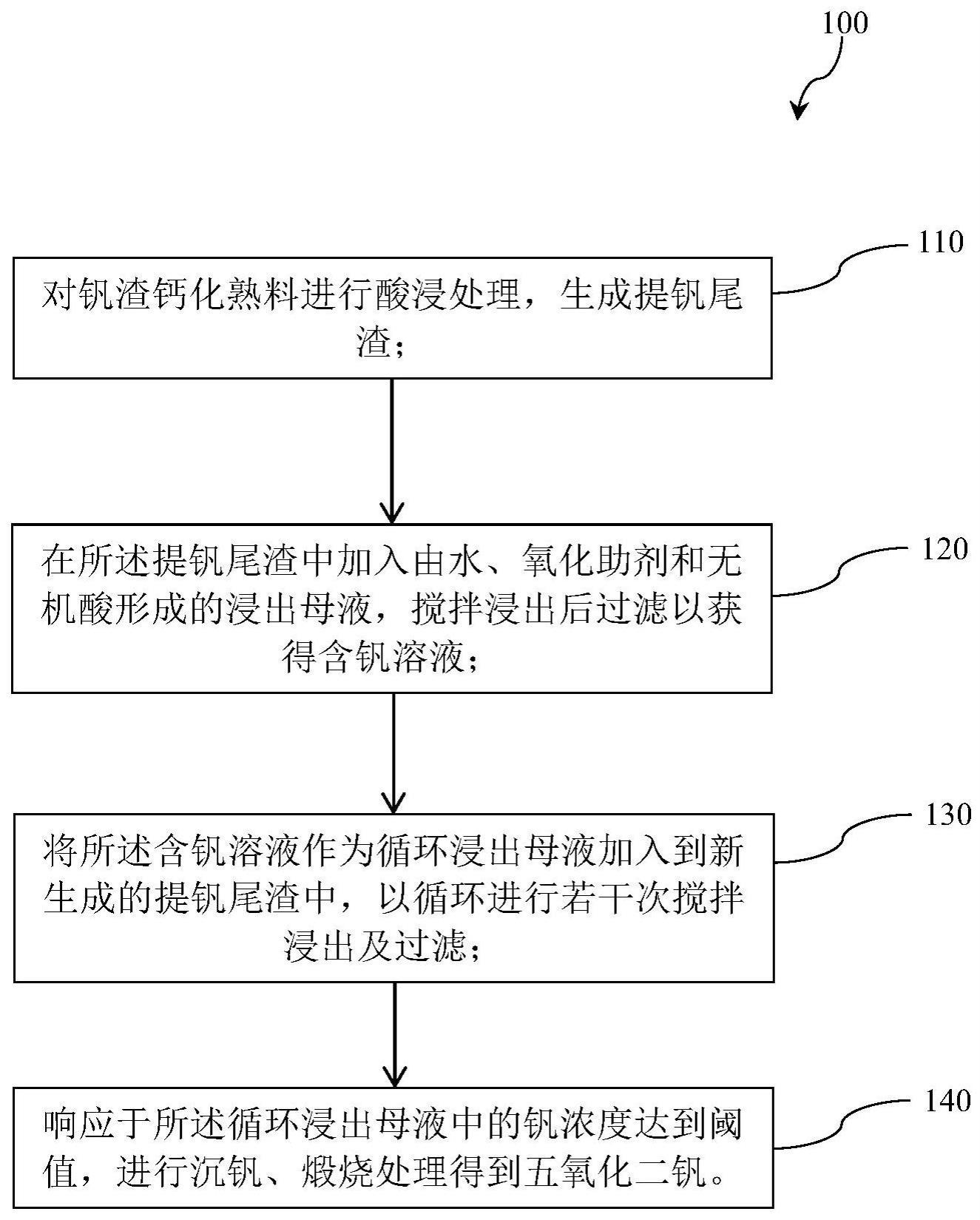

3、根据本发明的一个方面,提供了一种提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,包括以下步骤:

4、对钒渣钙化熟料进行酸浸处理,生成提钒尾渣;

5、在所述提钒尾渣中加入由水、氧化助剂和无机酸形成的浸出母液,搅拌浸出后过滤以获得含钒溶液;

6、将所述含钒溶液作为循环浸出母液加入到新生成的提钒尾渣中,以循环进行若干次搅拌浸出及过滤;

7、响应于所述循环浸出母液中的钒浓度达到阈值,进行沉钒、煅烧处理得到五氧化二钒。

8、在本发明的一个实施例中,其中,所述在所述提钒尾渣中加入由水、氧化助剂和无机酸形成的浸出母液,搅拌浸出后过滤以获得含钒溶液进一步包括:

9、按照1~5的液固比在水中加入所述提钒尾渣,并加入氧化助剂和无机酸。

10、在本发明的一个实施例中,其中,所述在所述提钒尾渣中加入由水、氧化助剂和无机酸形成的浸出母液,搅拌浸出后过滤以获得含钒溶液进一步包括:

11、对所述提钒尾渣和浸出母液进行30~60min的搅拌浸出,过滤得到所述含钒溶液和处理后的尾渣。

12、在本发明的一个实施例中,其中,所述对钒渣钙化熟料进行酸浸处理,生成提钒尾渣进一步包括:

13、将钒渣与石灰石按cao/v2o5=0.3~0.7进行钙化焙烧以获得熟料;

14、将所述熟料磨至-120目后按液固比2.5~3.5采用硫酸在ph=2.5~2.8、50℃~70℃下浸出60~90min,经过滤、洗涤后生成所述提钒尾渣。

15、在本发明的一个实施例中,其中,所述氧化助剂包括双氧水、过氧化钠、氯酸钠或过硫酸铵中的任意一种或多种。

16、在本发明的一个实施例中,其中,所述氧化助剂加入量为所述提钒尾渣质量的1%~10%。

17、在本发明的一个实施例中,其中,所述无机酸包括硫酸、盐酸或硝酸中的任意一种或多种。

18、在本发明的一个实施例中,其中,所述无机酸的加入量为所述提钒尾渣质量的1~15%。

19、在本发明的一个实施例中,其中,所述将所述含钒溶液作为循环浸出母液加入到新生成的提钒尾渣中,以循环进行若干次搅拌浸出及过滤进一步包括:

20、将所述含钒溶液作为循环浸出母液,按照1~5的液固比在所述循环浸出母液中加入新生成的提钒尾渣,搅拌浸出后过滤;

21、将过滤得到的含钒溶液作为新的循环浸出母液,重复上一步骤直到所述循环浸出母液中的钒浓度达到阈值。

22、在本发明的一个实施例中,其中,所述响应于所述循环浸出母液中的钒浓度达到阈值,进行沉钒、煅烧处理得到五氧化二钒进一步包括:

23、响应于所述循环浸出母液中的钒浓度提高至10~20g/l的阈值,在所述循环浸出母液中加入硫酸铵、碳酸铵、和碳酸氢铵中的一种,控制溶液ph=1.6~2.2,在90~100℃下搅拌30~60min,冷却30~60min后过滤得到多钒酸铵;

24、将多钒酸铵在500~550℃下加热煅烧1~3h,得到五氧化二钒。

25、总体上,本发明的技术方案具有以下优点:

26、本发明提出了钒渣钙化提钒尾渣以氧化助剂和无机酸进行协同酸浸,并通过循环浸出提高钒浓度和直接沉钒,实现钒的高效提取和短流程回收,简化生产流程、提高设备产能、降低生产能耗、便于工业化应用。根据实际测量,本方法可将提钒尾渣中tv从1.0~1.5%降低至0.4~0.6%,提高钒收率可达3~5个百分点,可获得满足标准要求的五氧化二钒产品,实现了钒的高效回收。

技术特征:

1.一种提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,所述在所述提钒尾渣中加入由水、氧化助剂和无机酸形成的浸出母液,搅拌浸出后过滤以获得含钒溶液进一步包括:

3.根据权利要求2所述的提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,所述在所述提钒尾渣中加入由水、氧化助剂和无机酸形成的浸出母液,搅拌浸出后过滤以获得含钒溶液进一步包括:

4.根据权利要求1所述的提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,所述对钒渣钙化熟料进行酸浸处理,生成提钒尾渣进一步包括:

5.根据权利要求1所述的提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,所述氧化助剂包括双氧水、过氧化钠、氯酸钠或过硫酸铵中的任意一种或多种。

6.根据权利要求5所述的提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,所述氧化助剂加入量为所述提钒尾渣质量的1%~10%。

7.根据权利要求1所述的提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,所述无机酸包括硫酸、盐酸或硝酸中的任意一种或多种。

8.根据权利要求7所述的提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,所述无机酸的加入量为所述提钒尾渣质量的1~15%。

9.根据权利要求1所述的提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,所述将所述含钒溶液作为循环浸出母液加入到新生成的提钒尾渣中,以循环进行若干次搅拌浸出及过滤进一步包括:

10.根据权利要求1所述的提钒尾渣氧化助剂协同酸浸提钒的方法,其特征在于,所述响应于所述循环浸出母液中的钒浓度达到阈值,进行沉钒、煅烧处理得到五氧化二钒进一步包括:

技术总结

本发明提供了一种提钒尾渣氧化助剂协同酸浸提钒的方法,包括以下步骤:对钒渣钙化熟料进行酸浸处理,生成提钒尾渣;在所述提钒尾渣中加入由水、氧化助剂和无机酸形成的浸出母液,搅拌浸出后过滤以获得含钒溶液;将所述含钒溶液作为循环浸出母液加入到新生成的提钒尾渣中,以循环进行若干次搅拌浸出及过滤;响应于所述循环浸出母液中的钒浓度达到阈值,进行沉钒、煅烧处理得到五氧化二钒。本发明的方案以氧化助剂和无机酸进行协同酸浸并通过循环浸出提高钒浓度,实现了钒的高效提取和短流程回收,简化生产流程、提高设备产能、降低生产能耗、便于工业化应用,根据实际测量可将提钒尾渣中TV从1.0~1.5%降低至0.4~0.6%,提高钒收率3~5个百分点。

技术研发人员:李明,杜光超,何文艺,叶露

受保护的技术使用者:攀钢集团攀枝花钢铁研究院有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!