一种阳极氧化铝基材及制备方法与流程

本发明涉及阳极氧化铝基材,尤其涉及一种阳极氧化铝板以及制备方法。

背景技术:

1、铝合金比强度高,密度小,成本低廉,具有良好的导热性特点,特别在阳极氧化剂染色后能够获得均匀靓丽膜外观的铝合金在3c产品外壳件及汽车零部件应用领域有很大的市场需求。铝合金不同的合金元素,会影响基体的组织结构、第二相的性质、含量和分布,从而影响阳极氧化膜层的质量,因此开发一种具有良好流动性和阳极氧化性能的新型铸造铝合金具有很大的应用前景和市场需求。传统的铝合金具备较强的机械强度,但是铝合金的晶粒较大,在做阳极氧化铝工艺时,氧化铝薄膜表面很粗糙,造成颗粒脱落。

2、专利申请号201810889362.9公开了一种手机边框用6系合金阳极氧化铝板带材及其制备方法。通过调整合金元素,390-410℃,8-12小时及530~540℃,30~40h长时间双级均匀化处理,并结合540~570℃,1~2小时长时间的固溶处理,最终制得成品厚度4.0~10.0mm的高强度产品,但面临着生产周期长,制造成本高的问题。专利申请号cn201810098770.2公开了一种镜面状阳极氧化铝合金压延板及其制备方法,制备原料包括mg 2.2~4.5%、cu 0.02~0.08%、mn 0.01%、cr 0.01%、zn 0.01%以及余量al,使其具有良好的阳极氧化性能,但是,其中在制备的原料中加入了mg的质量百分比为2.2~4.5%,在高导电高散热领域受到了限制。

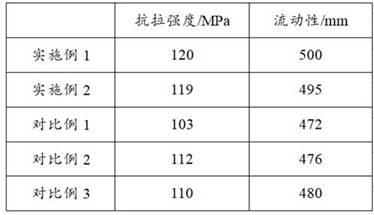

3、因此,本发明通过对铝合金化学成分进行优化,制备的一种阳极氧化铝基材具有良好的流动性,优异的阳极氧化性能和良好的抗拉强度。

技术实现思路

1、为了解决上述问题,本发明的第一方面提供了一种阳极氧化铝基材,按重量百分比计,原料至少包含:锰0.8~1.6%,非金属元素3~8 %,钛0.1~0.3%,稀土元素0.02~0.06%,锶0.01~0.06%,余量为铝。

2、作为一种优选的方案,所述稀土元素为钇,钪,镧,镨的一种或多种。

3、作为一种优选的方案,所述稀土元素为钪。

4、作为一种优选的方案,所述非金属元素为硅。

5、作为一种优选的方案,所述非金属元素,铝的重量比为5:(93~94)。

6、在本发明中,申请人发现,当硅,铝的重量比为5:(93~94)时,有效地提高了阳极氧化铝基材熔体的流动性,也提高铝合金的抗拉强度,这可能是由于当加入特定比例的硅,与体系中的铝能够形成共晶组织,凝固区间小,流动阻力小,而且,加入的硅可以降低铝的共晶温度,在相同的浇铸温度下,具有较大的过热度,从而提高了铝合金加工过程中的流动性,从而也提高铝合金的抗拉强度。但当硅,铝的重量比的含量过大时,合金基体中可能会存在大量的粗硅相,粗硅相无法发生氧化,会阻碍膜层连续生长,严重影响铝合金阳极氧化性能。

7、作为一种优选的方案,所述钛,锶的重量比为(0.1~0.3):(0.01~0.06)。

8、作为一种优选的方案,所述钛,锶的重量比为(0.1~0.3):(0.03~0.04)。

9、本技术人通过大量的实验发现,当钛,锶的重量比为(0.1~0.3):(0.03~0.04)时,可以细化晶粒,提高阳极氧化铝基材熔体的流动性,有效地降低膜层的粗糙度,使其膜层更加的均匀,同时也可以提高阳极氧化膜耐腐蚀性能。本技术人推测:当加入重量比为(0.1~0.3):(0.03~0.04)的钛和锶,阳极氧化铝基材组织形态发生了变化,晶粒从树枝状向等轴状转化,延缓了晶粒间搭接的时间,从而提高阳极氧化铝基材熔体的流动性,同时晶粒得到细化,可有效降低膜层的粗糙度,膜层也更加均匀,同时也提高了耐蚀性能。但是本技术人意外发现,当钛,锶的重量比过大时,其耐蚀性会大大地降低,这可能是由于钛元素的增大,会到时晶粒的粗化,从而影响了耐蚀性,同时,熔体凝固时al3ti相、al3sc相以及al6mn相先于α-al相析出加快阳极氧化膜基材熔体凝固速度,从而降低了流动性。但是钛,锶的重量比过小时,膜层的粗糙度会大幅度增加,膜层的质量会明显的恶化。

10、本发明第二方面提供了一种阳极氧化铝基材的制备方法,其步骤包括:

11、(1)将铝进行预热,熔炼,得到铝熔体;

12、(2)将锰,钛,钪,锶加入铝熔体中,全部融化后,搅拌均匀,得到合金熔体。

13、(3)除气,保温。

14、(4)除熔渣,浇注到模具,冷却到室温,得到铸锭。

15、(5)将铸锭进行均匀化热处理;

16、(6)将均匀化热处理后的铸锭进行预热,保温,热轧,得到铝合金卷材;

17、(7)将铝合金卷材冷却温度至30~60℃,冷轧,退火;

18、(8)将退火后基材进行时效处理,得到阳极氧化铝基材。

19、作为一种优选的方案,所述步骤(1)中熔炼的温度为700~800℃;

20、作为一种优选的方案,所述步骤(2)中搅拌的速度为600~1000r/min;

21、作为一种优选的方案,所述步骤(3)中除气的具体实现方式为:加入熔剂进行除气;

22、作为一种优选的方案,所述熔剂的添加量占合金熔体总质量的1.2~1.6wt%。

23、作为一种优选的方案,所述熔剂为nacl、naf、kcl、na2sif6、na3alf6、caf2的一种或多种。

24、作为一种优选的方案,所述熔剂为nacl,na2sif6,na3alf6的混合物。

25、作为一种优选的方案,所述nacl,na2sif6,na3alf6的重量比为(1~3):(5~6):(2~4)。

26、作为一种优选的方案,所述步骤(3)中保温的时间为15~20min;

27、作为一种优选的方案,所述步骤(5)中,均匀化热处理的温度为530~580℃,均匀化热处理的时间为8~10h。

28、作为一种优选的方案,所述步骤(6)中预热的温度为500~530℃。

29、作为一种优选的方案,所述步骤(6)中保温的时间为5~10h。

30、作为一种优选的方案,所述步骤(6)热轧的具体实现方式为:第一道次:轧前厚度15~20mm,压下量 1~2mm,轧后厚度为13~19mm;第二道次:轧前厚度13~19mm,压下量 3~5mm,轧后厚度为8~15mm;

31、第三道次:轧前厚度8~15mm,压下量 5~6mm,轧后厚度为2~10mm;

32、作为一种优选的方案,所述第一道次,第二道次,第三道次热轧的温度为500~550℃。

33、作为一种优选的方案,所述冷轧的具体实现方式为:开坯道次压下量25~30%,使用0.5~0.8粗糙度辊子轧制;中间道次压下量10~20%,使用0.3~0.5粗糙度辊子轧制;成品道次压下量20~30%,使用0.1~0.3粗糙度辊子轧制。

34、作为一种优选的方案,所述退火的温度为500~520℃,所述退火的时间为10~15s。

35、本发明采用三道次冷轧方式,促使产品具有较高的尺寸精度,版型较好,表面质量高,具有均匀的组织,但是由于冷轧的温度较低,在轧制过程中不会出现动态再结晶而产生加工硬化,组织中积累了相当高的位错密度,从而铝合金的强度和变形抗体提高,同时伴随着塑性的降低,容易产生脆裂。本技术人通过大量的实验发现,当退火的温度为500~520℃,退火的时间为10~15s时,采用高温快速退火的方法,可以使位错密度急剧下降,晶粒得到强化,因此形变造成的组织和性能亚稳定状态得以消除,恢复到平衡状态,从而提高了阳极氧化膜材的韧性,同时带材中的组织保持晶粒等轴性,有助于阳极氧化后形成更均匀美观的阳极表面。

36、作为一种优选的方案,所述时效处理的具体实现方式为:在120~200℃下保温10~15h。

37、申请人在实验中发现,当硅,铝的重量比为(0.1~0.2):100时,虽然可以提高阳极氧化铝板基材熔体的流动性,以及阳极氧化铝板基材的抗拉强度,但是硅的含量过多时,其韧性会变差,即大大的影响了冷轧的性能。因此,本技术人通过大量的实验发现当采用特定的不同压下率的三道次热轧方式,可是提高冷轧的性能,从而提高阳极氧化铝板基材的尺寸精度,版型较好,表面质量高,因此具有均匀的组织。本技术人推测:经过三道次热轧之后,铸态组织已经完全消失,较大枝晶被破碎,沿轧制方向晶粒有不同程度的被拉长,脆性的初晶si经过破碎以后均匀地分布在塑性基体内,从而提高了阳极氧化铝板基材的韧性。同时,经过热轧的压下量不断增大,其材料中能够储存越多的变性能,也有利于在退火的再结晶过程。

38、有益效果:

39、1. 本发明制备的铝合金具有良好的流动性,从而有利于熔渣的上浮和气体的排出,减少了铸造的缺陷,从而可以得到一种性能优异的阳极氧化铝基材;

40、2. 本发明通过限定钛,锶的重量比为(0.1~0.3):(0.01~0.06)时,可以细化晶粒,提高阳极氧化铝基材的流动性,有效地降低膜层的粗糙度,使其膜层更加的均匀,同时也可以提高阳极氧化膜耐腐蚀性能。

41、3.本发明通过限定硅,铝的重量比为5:(93~94)时,有效地提高了阳极氧化铝板基材熔体的流动性,同时也提高了阳极氧化铝板基材的散热性能和抗拉强度,其抗拉强度高达120mpa。

42、4. 本发明采用特定的三道次冷轧方式以及高温快速退火的方法,促使产品具有较高的尺寸精度,版型较好,表面质量高,具有均匀的组织。

43、5. 本发明通过限定特定的三道次热轧方式,提高了阳极氧化铝板基材的韧性,同时也有利于在退火阶段的再结晶过程。

- 还没有人留言评论。精彩留言会获得点赞!