一种高强高韧钻杆接头用钢及制备方法与流程

1.本发明专利涉及钻杆接头用钢,尤其涉及一种高强度高韧性钻杆接头用钢及制备方法。

背景技术:

2.随着石油工业的不断发展,油藏资源丰富的浅井不断减少,越来越多的深井、超深井相继被开发,目前油井开采深度已经达到8000米以上。油井深度的增加使钻柱承受更大的拉伸、扭转和冲击等交变载荷,因此,用于深井、超深井的钻柱,为了保证其使用安全性,需要满足超高强度的同时,还必须要求良好的塑性和韧性。常见的石油钻柱主要由钻杆管体和钻杆接头组成。用于连接钻杆的重要部件—钻杆接头,在正常旋转钻井的过程中,也要受预紧、拉伸、扭转、弯曲和内外压力等多种静载荷和动载荷的作用,对其强韧性也提出了较高的要求。

3.目前普遍使用sae4137制造石油钻杆接头,使用该牌号钢制造的钻杆接头经调质处理后,屈服强度为865-930mpa,-20℃纵向冲击吸收功akv一般为85-105j。强度和韧性无法同时满足超深井功中钻杆接头强韧性的要求。

4.因此,在现有的高强高韧钻杆接头的原料上,通常会采用中碳复合合金化手段,采用cr-mo体系,如2011年公开的“一种135钢级钻杆接头及其热处理工艺”(申请公布号cn102140611a)和“一种适用于低温环境的钻杆接头用钢及其热处理工艺”(申请公布号cn102140610a),如2012年公开的“一种转炉冶炼钻杆接头用钢的方法及钻杆接头用钢”(申请公布号cn102453786a),如2015年公开的“一种高强韧、抗硫化氢应力钻具用圆钢及其制造方法”(申请公布号cn104532149a),如2016年公开的“一种超高强度超高韧性钻杆接头及其制造方法”(申请公布号cn105861932a),如2019年公开的“一种超深井钻杆接头用钢的制造方法”(申请公布号cn109972038a)和“一种具有优异低温冲击性能的钻杆接头用钢”(申请公布号cn110157980a),如2020年公开的“一种高强度高韧性钻杆接头用钢及其制备方法”(申请公布号cn112048669a),如2021年公开的“一种石油钻杆接头加工工艺”(申请公布号cn112708733a)、“一种石油钻杆接头用钢及其制备方法”(申请公布号cn112708733a)和一种石油钻杆接头用钢及其制备方法”(申请公布号cn112375996a),如2022年公开的“一种120ksi钢级高强高韧高级抗硫钻杆接头用热轧圆钢及其制备方法”(申请公布号cn112375996a)。

5.上述钻杆接头成分体系属于中碳cr-mo体系,同时一定程度添加nb(≤0.1%)、v(≤0.5%)、ti(≤0.1%)、b(≤0.01%)微合金元素。如“一种135钢级钻杆接头及其热处理工艺”(申请公布号cn102140611a)等,通过降c增mo,再加入nb、v等微合金元素来提高材料的强度和韧性。这种手段确实起到了一定的作用,但是成本太高,不符合企业“降本增效”的目的,产品缺乏竞争力。如

ꢀ“

一种高强度高韧性钻杆接头用钢及其制备方法”申请公布号cn112048669a)等,在sae4137钢的基础上,添加了微量nb、ti元素,仅小幅度提高了接头的韧性和强度仍不能满足一些超深井高强高韧的要求。如“一种超高强度超高韧性钻杆接头

及其制造方法”申请公布号cn105861932a),通过大量增mo,引入nb、v元素,使得接头的强韧性大幅度提高,但是mo、nb、v均是贵金属元素,成本过高,不利于企业的发展,缺乏竞争力。

技术实现要素:

6.本发明要解决的问题是提供一种高强高韧钻杆接头用钢及制备方法,适用于深井及超深井,钢级为135ksi和140ksi。在sae4137的基础上复合添加多种元素,如nb、v、ti(总量≤0.2),制备出的钻杆接头不仅强度能达到140ksi钢级的超高强度级别,同时还满足-20℃纵向冲击吸收功akv≥100j的要求,在满足高强高韧要求的同时,做到了尽量低的成本,提高了产品的竞争力。

7.为实现上述发明目的,本发明提供一下技术方案:一种高强高韧钻杆接头用钢,所述钻杆接头用钢的化学成分以质量百分比计包括:c:0.35~0.37,si:0.20~0.30,mn:0.85~1.00,p:≤0.008,s:≤0.003,cr:1.10~1.30,mo:0.28~0.33,nb:0.010~0.025,v:0.05~0.08,ti:0.001~0.003,b:0.0003~0.001,al:0.025~0.035,ca:0.001~0.005,re:0.01~0.02,余量为fe和不可避免的杂质。

8.本发明还提供了一种用于制备上述的高强高韧钻杆接头用钢的方法,包括以下步骤:(1)电炉冶炼:电炉冶炼过程中,向炉内加入活性石灰,冶炼终点加入脱氧剂,保证出钢p含量小于0.008%,出钢氧位200ppm以内;(2)lf精炼:向lf精炼炉中加入低碳铬铁合金、低碳锰铁合金进行钢水合金化,加入铝丝进行脱氧、合金化,加入石灰进行造渣,精炼时间大于35min,控制炉渣中al2o3含量0.015%~0.050%;(3)vd真空脱气:lf精炼成分温度合格后,vd真空脱气,真空度1mbar以内,真空保持时间30min以上,破真空后,加大包覆盖剂,软吹ar搅拌15min以上;(4)小矩坯连铸:采用四个流浇铸,使用电磁搅拌和末端搅拌;(5)坯料加热:坯料加热段温度为1000-1240℃,均热段温度为1180-1240℃,加热的钢坯断面温差小于30℃;(6)轧制:坯料开轧温度、精轧开轧温度、终轧温度分别为1100-1180℃、1000-1100℃和950-1030℃,经轧制工序制成的圆钢,轧后送入冷床收集,经检验合格的圆钢入库存储;(7)将圆钢下料切割,加热后锻造成钻杆接头毛坯,之后送入传送带缓冷,缓冷至室温后再进行调质处理;(8)调质处理:淬火温度为880~930℃,保温时间为1~3h,使用高级水基淬火剂充分冷却;回火温度为580~620℃,保温时间为1~3h,保温结束后,立即水冷至室温。

9.本发明中各元素的作用及配比依据如下。

10.碳:碳是一种能有效提高强度且成本低廉的合金元素,为钢中主要的强化元素。间隙式固溶强化或形成碳化物造成弥散强化,随碳含量的增加,钢的强度增加,而韧性降低。当碳含量过高时会增加接头淬火开裂的比例,当含量过低,就会因为强度不足,而大量添加其他昂贵的合金元素。因此,所述钢的碳含量范围控制为0.35~0.37%。

11.硅:硅既是钢中主要的脱氧元素,又是非碳化物形成元素,能够起到固溶强化作

用,提高强度和硬度。但是硅含量过多,也会使钢的脆性增加。因此,硅含量的范围控制为0.20~0.30%。

12.锰:锰是一种有效提高钢的淬透性的元素,能同时提高强度和韧性。锰与硫结合,形成mns,可防止热脆。锰含量过高时,会在坯料中形成偏析,从而在接头内部中形成带状组织,降低韧性。但当锰含量过低时,对淬透性的影响不明显。因此,将锰含量控制在0.85~1.00%之内。

13.磷与硫:磷和硫均是钢中的有害元素。会降低钢的力学性能,尤其是钢的冲击韧性。因此,对磷和硫的含量要加以严格控制,设计含量控制范围为p:≤0.008%;s:≤0.003%;铬:铬是一种碳化物形成元素,在合金钢中增加淬透性和提高强度而韧性损失不大。因此,本发明将铬含量控制在1.10~1.30%。

14.钼:钼能够显著提高材料的淬透性,同时能够提高回火抗力及回火稳定性。调质处理后,能够提高钢的强度和韧性。由于钼元素是贵重金属,因此控制钼含量范围为0.28~0.33%。

15.铌:铌具有细化晶粒的作用。铌在钢中能形成nbc与nbn的中间相,在再结晶过程中能够钉扎位错,阻止亚晶界的迁移,增加了再结晶的时间,在一定程度上降低了奥氏体晶粒长大的趋势。但如果铌含量过高,无法固溶,就失去了该作用且增加了成本。因此,应控制铌含量范围为0.010~0.025%。

16.钒:钒在钢中以v(c,n)的形式存在,在奥氏体晶界的铁素体中沉淀析出,轧制过程中也能抑制再结晶,阻止晶粒长大,从而细化铁素体晶粒,提高接头的强度和韧性。钒在钢中作为微合金化元素,控制其含量范围为0.05~0.08%。

17.钛:钛是非常强的碳化物形成元素,其固溶强化作用极强。在钢中优先形成硫化钛,可以减少钢的热脆性。同时,碳化钛微粒能够阻止钢的晶粒长大粗化。形成固溶体的钛,能够使钢产生强化作用。ti也是稀有金属元素,因此控制钛含量范围为0.001~0.003%。

18.硼:微量的硼元素能显著提高的淬透性,节省为提高淬透性而添加的铬、钼等贵合金元素。因此,控制硼含量控制在0.0003~0.001%。

19.铝:铝在钢中作为脱氧定氮剂,氮与铝结合形成氮化铝,能够细化晶粒;铝还能提高钢的抗氧化性能,降低钢的脆性转变温度。但是铝含量较多时,会损害钢的韧性。因此控制铝的含量范围控制在0.02 5~0.035%。

20.钙:微量的钙能细化晶粒,部分脱硫,并改变非金属夹杂物的成分、数量和形态。控制ca的含量在0.001~0.005%。

21.稀土元素:在钢中加入适量的稀土元素,能够起到一定作用的净化作用。它与氮、氢、氧、硫和磷的亲和力很强,能脱气、脱磷硫,改善偏析,改变夹杂物的形态,消除硫化物夹杂带来的危害。因此,控制稀土元素含量范围在0.01~0.02%。

22.本发明化学成分设计原理如下:(1)要制备出屈服强度≥965mpa的高强高韧钢,需要利用nb、v元素的强化作用,而要提高的强度必须大于35mpa。根据nb、v对强度的贡献作用,至少应满足33.7*nb+20.4*v>1,才能达到高强作用。(2)在达到高强的条件下时,通过调整热处理工艺,来使接头满足高韧性的要求。(3)在单独限制nb、v、ti元素含量的同时,应综合调控微合金元素成本,因此限定以质量百分计其三者之和的含量添加范围在0.05~0.20。

23.本发明的有益效果是:通过科学的元素配比,使用该种材料制成的钻杆接头不仅强度能达到140ksi钢级的超高强度级别,同时还满足-20℃纵向冲击吸收功akv≥100j的要求。

24.下面结合附图对本发明进行详细说明。

附图说明

25.图1为本发明中高强高韧钻杆接头用钢的制备方法的工艺流程图。

具体实施方式

26.本发明提供了一种高强高韧钻杆接头用钢,钻杆接头用钢的化学成分以质量百分比计包括:c:0.35~0.37,si:0.20~0.30,mn:0.85~1.00,p:≤0.008,s:≤0.003,cr:1.10~1.30,mo:0.28~0.33,nb:0.010~0.025,v:0.05~0.08,ti:0.001~0.003,b:0.0003~0.001,al:0.025~0.035,ca:0.001~0.005,re:0.01~0.02,余量为fe和不可避免的杂质。

27.参见附图,本发明还提供了一种用于制备上述高强高韧钻杆接头用钢的制备方法,包括以下步骤。

28.(1)电炉冶炼:在电炉冶炼钢水的过程中,向炉内加入活性石灰,冶炼终点加入脱氧剂,保证出钢p含量小于0.008%,出钢氧位200ppm以内。控制钢水中的p含量,能有效的缓解因p元素的引起的“冷脆”现象,提高材料的低温冲击性能。

29.通过偏心炉底出钢,极大地减少下渣量,使钢水氧化性大大降低,既可以提高合金元素收得率、减少增碳剂用量,降低生产成本,又可以达到减少钢中夹杂物含量,提高钢水纯净度的目的。

30.(2)lf精炼:依次向lf精炼炉中加入低碳铬铁合金、低碳锰铁合金、铌钒,喂入钛线、稀土线进行合金化,并控制钢水中的微合金元素含量,加入铝丝进行脱氧、合金化,加入石灰进行造渣,精炼时间大于35min,控制炉渣中al2o3含量0.015%~0.050%;在脱氧过程中,氧不可能脱尽,因此应尽可能的降低钢水中的氧含量,避免钢水凝固过程中形成气泡,降低钢材强度和韧性。

31.(3)vd真空脱气:lf精炼成分温度合格后,vd真空脱气,真空度1mbar以内,真空保持时间30min以上,破真空后,加大包覆盖剂,软吹ar搅拌15min以上;在vd真空处理的过程中,降低真空度,提高真空保持时间,延长吹ar搅拌时间,均能提高脱气效果,有效的降低钢材中的h、o等残氧元素含量,提高材料的力学性能。

32.(4)小矩坯连铸:采用四个流浇铸,使用电磁搅拌和末端搅拌。

33.(5)坯料加热:采用步进式坯料加热,采取严格的阶段式控温加热。加热制度上使用低温慢烧、高温快烧技术,坯料加热段温度为1000-1240℃,均热段温度为1180-1240℃,加热的钢坯断面温差小于30℃。同时控制加热炉气氛为还原性气氛,烟气残氧量3%以内,减少铸坯表面脱碳。

34.(6)轧制:坯料开轧温度、精轧开轧温度、终轧温度和冷床收集温度分别为1100-1180℃、1000-1100℃、950-1030℃和800℃以下,经粗轧和精轧轧制成圆钢后送入冷床收集,经检验合格的圆钢入库储存。

35.(7)将圆钢下料切割,加热后进行锻造。锻造过程分为制坯、模锻和穿孔三个环节。

加热后的圆钢送入制坯机,在两端挤压出两个凹坑。然后再将坯料送进模锻设备,锻出成钻杆接头外形。最后,将坯料放在穿孔机上穿孔,制成钻杆接头毛坯。钻杆接头毛坯放在带保温罩的传送带上进行缓冷,缓冷至400℃以下,取出空冷至室温,之后再进行调质处理。利用毛坯的余温作正火处理,能使晶粒更加细小均匀。在提高成品接头的综合力学性能,同时也降低了生产成本。

36.(8)调质处理:淬火温度为880~930℃,保温时间为1~3h,使用高级水基淬火剂充分冷却;回火温度为580~620℃,保温时间为1~3h,保温结束后立即水冷至室温。

37.下面将结合具体的实施例对本发明的技术方案做进一步的解释和说明。

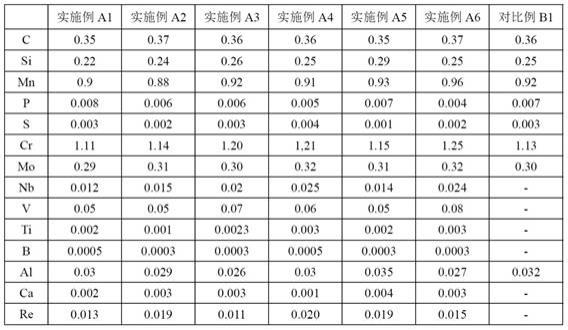

38.实施例及对比例的化学成分见下表1。

39.表1 实施例与对比例化学成分。

40.上述实施例和对比例的对应的制备方法均包括如下步骤:原料准备

→

电炉冶炼

→

lf精炼

→

vd真空脱气

→

连铸

→

坯料加热

→

粗轧

→

精轧

→

冷床收集

→

下料

→

棒材加热

→

锻造

→

缓冷

→

调质处理

→

性能检验。

41.电炉冶炼:向炉内加入活性石灰,冶炼终点加入脱氧剂,出钢p含量0.008%,出钢氧位180ppm,通过偏心炉底出钢。

42.lf精炼:采用无铝造渣工艺,向lf精炼炉中加入低碳铬铁、低碳锰铁等合金进行钢水合金化,加入铝丝进行脱氧、合金化,加入石灰进行造渣,精炼时间38min。炉渣中al2o3含量0.030%。

43.vd真空脱气:lf精炼结束后,进行vd真空脱气,真空度为0.8mbar,真空保持时间25min,破真空后,加大包覆盖剂,软吹ar搅拌15min。

44.连铸:采用小矩坯连铸工艺,过热度为25℃、拉速为0.50m/min、采用四个流浇铸,使用电磁搅拌和末端搅拌。

45.坯料加热:采用步进式加热炉,采取严格的阶段式控温加热。加热制度上使用低温慢烧、高温快烧技术,加热炉加热段温度为1070℃,均热段温度为1230℃。

46.轧制:坯料开轧温度、精轧开轧温度和终轧温度分别为1140℃、1060℃和960℃,经粗轧和精轧轧制成圆钢后送入冷床收集,经检验合格的圆钢入库储存。

47.下料、坯料加热:按规格切割圆钢,送入加热炉加热。

48.锻造:加热后的圆钢送入制坯机,在两端挤压出两个凹坑。然后再将坯料送进模锻设备,锻出成钻杆接头外形。最后,将坯料放在穿孔机上穿孔,制成钻杆接头毛坯。

49.缓冷:穿孔后的高温钻杆接头毛坯放在带保温罩的传送带上缓冷,缓冷至室温后再进行调质处理。

50.调质处理:淬火温度为900℃,保温时间为2h,使用高级水基淬火剂充分冷却;回火温度为610℃,保温时间为2h,保温结束后,立即水冷至室温。

51.性能检测:对调质处理后的钻杆接头进行力学性能检测和化学成分分析,如下表2所示。

52.表2 实施例与对比例力学性能。

[0053] 实施例中钻杆接头毛坯经调质处理后,屈服强度不低于965mpa,

ꢀ‑

20℃下纵向冲击吸收功akv不低于100j。

[0054]

本发明的高强高韧钻杆接头用钢,在相同冲击功的条件下,实施例的屈服强度能够达到140ksi的水平,其强度要远大于常见的sae4137h钻杆接头;同强度级别,实施例的纵向冲击吸收功要比对比例高出25j以上。

[0055]

综上所述,本发明的成分设置合理、生产制造工艺简单易实现。本发明高强高韧钻杆接头用钢能够满足目前深井、超深井对高强高韧的要求,可以推广及应用到135和140钢级的钻杆接头。

[0056]

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制。尽管参照较佳实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者对部分技术特征进行等同替换,而不脱离本发明技术方案的精神,其均应涵盖在本发明请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1