一种基于大型薄壁件刚度变化的机器人磨削参数生成方法

1.本发明涉及大型薄壁件机器人磨削领域内的大型薄壁件变刚度特性的机器人磨削工艺生成方法。

背景技术:

2.在航空航天、国防、能源工业以及先进轨道交通等我国特色的高端装备制造领域,大型薄壁类零件占比很大,如火箭发动机喷管、火箭/导弹燃料箱、飞机蒙皮、风电叶片、高铁车身及舰船螺旋桨等。这些零件在成型加工后,还需进行磨削处理,达到提高表面质量、涂料附着能力或尺寸精度等工艺需求。

3.大型薄壁零件的刚度随着磨削位置的改变表现出明显的差异,这种变刚度特性使常规定工艺参数的加工方式,并不能实现大型薄壁件的均匀磨削材料去除。这就要求大型薄壁件磨削工艺参数可以随工件变刚度特性的改变而动态调节,目前还没有较好的相关方法与技术,在实际加工中多采用依赖人工经验就试错的办法。

技术实现要素:

4.本发明的目的是提供一种基于大型薄壁件刚度变化的机器人磨削参数生成方法,可以保证材料去除量、表面粗糙度等磨削质量参数的一致性。

5.为实现上述目的,本发明提供了一种基于大型薄壁件刚度变化的机器人磨削参数生成方法,包括以下步骤:

6.步骤1,抽取磨削平面;

7.步骤2,沿机器人磨削运动方向横向对工件进行等宽度分解;

8.步骤3,基于有限差分法沿变厚度方向离散;

9.步骤4,采用有限元分析法提取离散薄板刚度矩阵;

10.步骤5,基于主成分分析法的刚度矩阵降维;

11.步骤6,构造完整工件的刚度变化趋势线。

12.与现有技术相比,本发明的有益效果在于,根据不同磨削形式的特征以及工艺要求建立相应的动态工艺生成约束条件(基本接触力值及接触力范围),获取沿磨削运动轨迹方向的工件刚度的变化趋势线,从而获得动态接触力的变化趋势,将动态工艺生成约束条件与动态接触力变化趋势相结合构造完整的随磨削运动轨迹施加的磨削动态接触力。所求得的动态接触力曲线的初值为动态工艺生成约束条件中的基本接触力值,曲线的变化趋势则由工件刚度变化趋势线所确定。

13.作为本发明的进一步改进,步骤1具体内容如下,

14.板壳理论薄板的控制方程如下的式1所示,

[0015][0016]

式中d(x,y)为薄板弯曲刚度,为空间坐标的函数;ω为挠度,μ为材料泊松比,q(x,

y)为载荷。

[0017]

这样可以将实际工件的接触面单独分离出来,将壳体问题转换为薄板问题,从而简化计算。

[0018]

作为本发明的进一步改进,步骤2包括以下内容,

[0019]

机器人的磨削运动轨迹按照磨削宽度将工件分成若干加工区域,而机器人磨削力轨迹是根据运动轨迹施加于工件表面的,因此可以将力轨迹的规划问题按照运动轨迹进行分解,分别求解出每一条直线运动轨迹上的工件刚度变化趋势线。

[0020]

这样能够对机器人磨削运动方向横向对工件进行等宽度分解,从而继续简化工件。

[0021]

作为本发明的进一步改进,步骤3包括以下内容,

[0022]

为了进一步简化求解模型,在分解出的薄板单元上按照厚度变化的方向,采用有限差分法对变厚度薄板单元进行离散,将变厚度薄板离散为若干个等厚度的薄板单元;有限差分法是一种常用的微分方程离散方法,通过采用差商代替微分方程中的微商,对微分方程实现离散化处理;在差分离散的原点处各阶偏导数用差分可表示为如下的式2,

[0023][0024]

式中λc为差分离散步长,ωi为第i个差分节点处的挠度值,(..)0的下标表示差分离散节点编号0,将式2带入到式1,可得到差分离散原点处的差分方程,如下所示的式3

[0025]

20ω

0-8(ω1+ω2+ω3+ω4)+2(ω5+ω6+ω7+ω8)

[0026]

+(ω9+ω

10

+ω

11

+ω

12

)=qiλ

c4

/di[0027]

式中qi,di分别为第i个差分节点处的载荷值以及弯曲刚度值;

[0028]

在给定了差分网格以及各节点编号之后,就可参照式3的形式写出各个节点上的差分方程,并通过求解差分方程得出各个节点处的挠度值,从而可以确定有限元分析时每个离散薄板的边界条件。

[0029]

这样能够进一步简化求解模型,在分解出的薄板单元上按照厚度变化的方向,采用有限差分法对变厚度薄板单元进行离散,将变厚度薄板离散为若干个等厚度的薄板单

元,将变刚度薄板问题简化为等刚度薄板问题,同时确定各个离散薄板单元在进行有限元分析时的边界条件,为下一步应用有限元法计算离散薄板单元的刚度矩阵做准备。

[0030]

作为本发明的进一步改进,步骤4包括以下内容,

[0031]

在进行有限元分析时将采用步骤3中的差分离散法中计算出的薄板单元边界节点位移作为有限元分析时的边界条件;有限元法,也是一种基于离散化思想的数值计算方法,有限元法基于变分方程,能够获得更高的数值计算精度,因此在这一步的薄板刚度矩阵的计算中采用有限元法;

[0032]

在有限元分析中有两个刚度矩阵,分别是单元刚度矩阵ke和总体刚度矩阵k,单元刚度矩阵可以对有限元节点应用虚功原理求得如下所示的式4,

[0033]

ke=∫∫b

t

dbdxdy

[0034]

式中b为形变矩阵,d为弹性矩阵;对于四节点单元来说,它们的矩阵形式为如下所示的式5和式6,

[0035][0036][0037]

式中,n为单元形函数,x,y为节点坐标,i,p为节点名称,e为材料弹性模量,t为板厚,μ为泊松比;

[0038]

对于四节点薄板单元来说,每个节点具有三个自由度,分别是挠度ω,板中面法线绕x轴的转角θx及绕y轴转角θy,因此单元刚度矩阵的维数为12

×

12;而整体刚度矩阵则是将单元刚度矩阵中的元素对应组合在一起形成的,它的计算公式如下所示的式7,

[0039][0040]

式中n为节点数量。

[0041]

这样通过基于变分方程的有限元法,能够获得更高的数值计算精度。

[0042]

作为本发明的进一步改进,步骤5包括以下内容,

[0043]

由式7可知总体刚度矩阵的尺寸为3n

×

3n,即使是经过了差分离散,刚度矩阵的维数仍然很大,并不能表示为工件刚度变化趋势线的形式,因此还需对刚度矩阵进行降维处理;刚度矩阵具有对称性以及稀疏性的特点,在此类矩阵的降维方法中,则采用pca法,它是利用正交矩阵将高维空间中的数据映射到低维空间中,从而起到对高维矩阵简化的作用;

[0044]

pca法的计算流程为:首先对刚度矩阵的每一列进行平均值中心化,即让矩阵各列中每个值减去该列所有值的平均值,其中第i列的第j个值得平均值的中心化x

j(i’)

计算公式为如下所示的式8,

[0045][0046]

式中,x

j(i)

为刚度矩阵第i列的第j个值,m为第i列中包含的所有样本数量,然后计算协方差矩阵,如下所示的式9

[0047][0048]

式中,ci为数据变量,协方差可由如下的式10计算,

[0049][0050]

式中exp为数学期望,在协方差矩阵构造完成后对其进行特征值分解。将特征值进行排序,求出较大的前n个特征值λa的正交化单位特征向量wi,并将其组成特征向量矩阵,如下式11所示

[0051]

w=(w1,w2,w3...wn)

[0052]

这个矩阵的行数为矩阵需要降到的维数,因为需要将刚度矩阵降维到一维,从而表示成工件刚度变化趋势线的形式,因此在实际计算时取特征向量转置矩阵的第一行即w1;获得了特征向量矩阵后,就可以将刚度矩阵中的所有元素映射到低维空间中得到降维后的数据矩阵,如下的式12所示,

[0053]

n=(z

(1)

,z

(2)

,...z

(n)

)

[0054]

式中z(i)为新矩阵中的变量,它与刚度矩阵中数据的映射关系可表示为如下所示的式13,

[0055]

z(i)=w1x

j(i)

[0056]

通过上述降维方法,就可以将3n

×

3n的刚度矩阵降低到计算所需的3n维的向量,可以利用3n向量中的各元素值的变化趋势表示工件刚度的变化趋势。

[0057]

作为本发明的进一步改进,步骤6包括以下内容,

[0058]

离散薄板的高阶刚度矩阵已经可以降维为向量的形式,为了获得随磨削位置改变的工件刚度变化趋势曲线,先将磨削连续运动轨迹离散为3n个点,与刚度矩阵降维后所得向量中的3n个元素逐一对应,采用多项式拟合法将元素值构造为一条连续曲线的形式,从而获得单条磨削轨迹下的离散薄板单元的刚度变化趋势线,再按照完整的磨削运动轨迹将各个离散薄板单元的刚度变化趋势线拼接起来,构造出完整的工件刚度变化趋势线。

附图说明

[0059]

图1为本发明方法流程图。

[0060]

图2为本发明算法流程图。

[0061]

图3为本发明机器人加工轨迹示例图。

[0062]

图4为本发明方法计算效果对比图。

[0063]

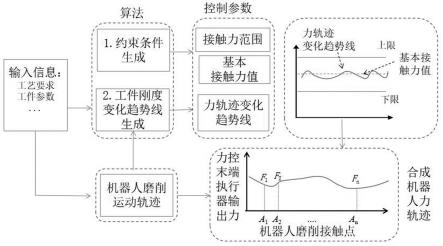

图5为本发明生成动态工艺参数图。

具体实施方式

[0064]

下面结合附图对本发明进一步说明:

[0065]

如图1-5所示的一种基于大型薄壁件刚度变化的机器人磨削参数生成方法,包括以下内容,

[0066]

步骤1,抽取磨削平面。

[0067]

板壳理论薄板的控制方程如下的式1所示,

[0068][0069]

式中d(x,y)为薄板弯曲刚度,为空间坐标的函数;ω为挠度,μ为材料泊松比,q(x,y)为载荷。

[0070]

步骤2,沿机器人磨削运动方向横向对工件进行等宽度分解。

[0071]

机器人的磨削运动轨迹按照磨削宽度将工件分成若干加工区域,而机器人磨削力轨迹是根据运动轨迹施加于工件表面的,因此可以将力轨迹的规划问题按照运动轨迹进行分解,分别求解出每一条直线运动轨迹上的工件刚度变化趋势线。需指出的是经宽度分解出的板条单元由于处在整个板结构的不同位置,因此微分方程的边界条件不同,以图3中所示的工件为例,两端的板条单元可以视为三边简支一边自由,而处在中间位置的板条单元可视为四边简支板处理。

[0072]

步骤3,基于有限差分法沿变厚度方向离散。

[0073]

为了进一步简化求解模型,经过上述简化后的薄板单元仍然是变厚度板,为了进一步简化求解模型,在分解出的薄板单元上按照厚度变化的方向,采用有限差分法对变厚度薄板单元进行离散,将变厚度薄板离散为若干个等厚度的薄板单元。在此进行差分计算的主要目的是将变刚度薄板问题简化为等刚度薄板问题,同时确定各个离散薄板单元在进行有限元分析时的边界条件,为下一步应用有限元法计算离散薄板单元的刚度矩阵做准备。有限差分法是一种常用的微分方程离散方法,通过采用差商代替微分方程中的微商,对微分方程实现离散化处理。在差分离散的原点处各阶偏导数用差分可表示为可表示为如下的式2,

[0074]

[0075]

式中λc为差分离散步长,ωi为第i个差分节点处的挠度值,(..)0的下标表示差分离散节点编号0,将式2带入到式1,可得到差分离散原点处的差分方程,如下所示的式3

[0076]

20ω

0-8(ω1+ω2+ω3+ω4)+2(ω5+ω6+ω7+ω8)

[0077]

+(ω9+ω

10

+ω

11

+ω

12

)=qiλ

c4

/di[0078]

式中qi,di分别为第i个差分节点处的载荷值以及弯曲刚度值;

[0079]

在给定了差分网格以及各节点编号之后,就可参照式3的形式写出各个节点上的差分方程,并通过求解差分方程得出各个节点处的挠度值,从而可以确定有限元分析时每个离散薄板的边界条件。

[0080]

步骤4,采用有限元分析法提取离散薄板刚度矩阵。

[0081]

薄板的刚度是薄板挠度方程中的主要参数,其表征着载荷与变形之间的关系,因此需要对薄板的刚度进行解算才能建立起力与变形之间的联系。在进行有限元分析时将采用步骤3中的差分离散法中计算出的薄板单元边界节点位移作为有限元分析时的边界条件;有限元法,也是一种基于离散化思想的数值计算方法,有限元法基于变分方程,能够获得更高的数值计算精度,因此在这一步的薄板刚度矩阵的计算中采用有限元法;

[0082]

在有限元分析中有两个刚度矩阵,分别是单元刚度矩阵ke和总体刚度矩阵k,单元刚度矩阵可以对有限元节点应用虚功原理求得如下所示的式4,

[0083]

ke=∫∫b

t

dbdxdy

[0084]

式中b为形变矩阵,d为弹性矩阵;对于四节点单元来说,它们的矩阵形式为如下所示的式5和式6,

[0085][0086][0087]

式中,n为单元形函数,x,y为节点坐标,i,p为节点名称,e为材料弹性模量,t为板厚,μ为泊松比;

[0088]

对于四节点薄板单元来说,每个节点具有三个自由度,分别是挠度ω,板中面法线绕x轴的转角θx及绕y轴转角θy,因此单元刚度矩阵的维数为12

×

12;而整体刚度矩阵则是将单元刚度矩阵中的元素对应组合在一起形成的,它的计算公式如下所示的式7,

[0089][0090]

式中n为节点数量。

[0091]

步骤5,基于主成分分析法的刚度矩阵降维;

[0092]

由式7可知总体刚度矩阵的尺寸为3n

×

3n,即使是经过了差分离散,刚度矩阵的维

数仍然很大,并不能表示为工件刚度变化趋势线的形式,因此还需对刚度矩阵进行降维处理;刚度矩阵具有对称性以及稀疏性的特点,在此类矩阵的降维方法中,则采用pca法,它是利用正交矩阵将高维空间中的数据映射到低维空间中,从而起到对高维矩阵简化的作用;

[0093]

pca法的计算流程为:首先对刚度矩阵的每一列进行平均值中心化,即让矩阵各列中每个值减去该列所有值的平均值,其中第i列的第j个值得平均值的中心化x

j(i’)

计算公式为如下所示的式8,

[0094][0095]

式中,x

j(i)

为刚度矩阵第i列的第j个值,m为第i列中包含的所有样本数量,然后计算协方差矩阵,如下所示的式9

[0096][0097]

式中,ci为数据变量,协方差可由如下的式10计算,

[0098][0099]

式中exp为数学期望,在协方差矩阵构造完成后对其进行特征值分解。将特征值进行排序,求出较大的前n个特征值λa的正交化单位特征向量wi,并将其组成特征向量矩阵,如下式11所示

[0100]

w=(w1,w2,w3...wn)

[0101]

这个矩阵的行数为矩阵需要降到的维数,因为需要将刚度矩阵降维到一维,从而表示成工件刚度变化趋势线的形式,因此在实际计算时取特征向量转置矩阵的第一行即w1;获得了特征向量矩阵后,就可以将刚度矩阵中的所有元素映射到低维空间中得到降维后的数据矩阵,如下的式12所示,

[0102]

n=(z

(1)

,z

(2)

,...z

(n)

)

[0103]

式中z(i)为新矩阵中的变量,它与刚度矩阵中数据的映射关系可表示为如下所示的式13,

[0104]

z(i)=w1x

j(i)

[0105]

通过上述降维方法,就可以将3n

×

3n的刚度矩阵降低到计算所需的3n维的向量,可以利用3n向量中的各元素值的变化趋势表示工件刚度的变化趋势。

[0106]

步骤6,构造完整工件的刚度变化趋势线。

[0107]

离散薄板的高阶刚度矩阵已经可以降维为向量的形式,为了获得随磨削位置改变的工件刚度变化趋势曲线,先将磨削连续运动轨迹离散为3n个点,与刚度矩阵降维后所得向量中的3n个元素逐一对应,采用多项式拟合法将元素值构造为一条连续曲线的形式,从而获得单条磨削轨迹下的离散薄板单元的刚度变化趋势线,再按照完整的磨削运动轨迹将各个离散薄板单元的刚度变化趋势线拼接起来,构造出完整的工件刚度变化趋势线。

[0108]

本发明根据不同磨削形式的特征以及工艺要求建立相应的动态工艺生成约束条

件(基本接触力值及接触力范围),获取沿磨削运动轨迹方向的工件刚度的变化趋势线,从而获得动态接触力的变化趋势,将动态工艺生成约束条件与动态接触力变化趋势相结合构造完整的随磨削运动轨迹施加的磨削动态接触力。所求得的动态接触力曲线的初值为动态工艺生成约束条件中的基本接触力值,曲线的变化趋势则由工件刚度变化趋势线所确定,方法流程图如图1所示。

[0109]

机器人磨削的动态工艺参数是基于工艺要求、工艺参数等输入信息,通过相应算法计算出的控制参数,参数包括磨削动态力约束条件(基本接触力值与接触力范围)与力变化趋势线等,进一步通过与机器人磨削运动轨迹相结合生成完整得磨削力轨迹,其中核心算法为:工件刚度变化趋势线的计算方法。

[0110]

对于工件刚度变化趋势线计算方法来说,它核心问题是如何简便、高效的进行计算。机器人薄壁件磨削是一种典型的机器人与动态环境交互的任务方式,但是区别于机器人与完全未知环境的交互方式,大型薄壁工件是一种已知的接触环境,从而在研究机器人与动态交互的问题时,薄壁工件的刚度可以作为已知条件进行力轨迹的规划。通常获取薄壁件的刚度值需要通过数值方法进行计算,如常用的有限元法,但是通过有限元法所获得的大型薄壁件刚度矩阵是一个高阶矩阵,它的维数还会随着分析节点数量的增加大幅提升,这不仅会明显提高计算难度及时间,而且也并不能表示成为便于计算的平面内的刚度变化趋势线,因此就需要对工件刚度矩阵进行降维处理,让工件刚度随磨削接触点改变的趋势可以表示为曲线的形式,从而可以应用于本章所提出的磨削力轨迹规划方法中。

[0111]

具体算法为:采用差分离散法将变刚度壳体离散为等刚度薄板单元,并获取每个薄板单元的有限元分析边界条件,从而将大计算量的大型薄壁件整体有限元分析简化为离散薄板单元的小计算量分析;进一步采用主成分分析法(pca)对高阶刚度矩阵进行降维,获得每个离散薄板单元的刚度变化趋势线;最后沿着磨削运动轨迹的方向将所有离散薄板单元的刚度变化趋势线进行拼接,构造完整的工件刚度变化趋势线,具体流程如图2所示。

[0112]

本发明能够使得大型薄壁件磨削工艺参数可以随工件变刚度特性的改变而动态调节,使得磨削力可以根据工件的厚薄而动态调节,保证材料去除量、表面粗糙度等磨削质量参数的一致性。

[0113]

本发明不局限于上述实施例,在本公开的技术方案的基础上,本领域的技术人员根据所公开的技术内容,不需要创造性的劳动就可以对其中的一些技术特征作出一些替换和变形,这些替换和变形均在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1