一种从三元含镍钴铜渣中回收铜的方法与流程

本发明涉及报废锂电池回收利用,尤其涉及一种从三元含镍钴铜渣中回收铜的方法。

背景技术:

1、近几年,随着电动车以及大规模储能市场的快速发展,锂电池的产量得到了快速增长,进而产生的废旧锂离子电池的数量也呈现出了井喷式的上涨,因其内部含有较多的有价金属元素,若不进行回收处理,将会造成资源的浪费,且废旧电池有机电解液等组分也极易污染环境和危害人类健康。因此从其巨大的废弃数量、环境保护和资源再生的角度来看,废旧锂离子电池都具有很高的回收价值。

2、湿法工艺是目前三元废旧电池回收中运用最广泛的一种,主要包括预处理、还原酸浸、萃取、前驱体制备等工艺。湿法回收的除铜工序中会产生大量的铜渣,其成分是铜镍钴锰等的硫化物。而目前针对这种含铜、镍、钴、锰等多金属铜渣的处理工艺研究不多,通常有火法冶金和湿法冶金两种,但绝大部分是针对于硫化铜矿的研究。

3、专利号为cn109536732.b的中国专利公开了一种利用硫化铜渣回收制备三元前驱体材料的方法。所述方法包括酸化、氧化浸出、置换沉铜、除铁、除钙镁、萃取钴镍锰、沉淀镍钴锰、煅烧制得三元前驱体材料等工艺,此工艺浸出段会产生大量的渣,而且大部分为易燃的硫单质,存在安全隐患,且铜没有得到有效的利用。

4、专利号为cn110846496a的中国专利申请公开了一种含硫铜钴精矿的硫酸化焙烧冶炼方法。所述方法包括配矿调浆、焙烧制酸、铜强化转化、酸浸过程。此工艺在调浆过程中加入了大量的硫酸铁、高锰酸钾作为助溶剂,引入fe杂质,且成本较高。

5、专利号cn112210661a的中国专利申请公开了一种硫化铜钴矿富氧悬浮焙烧的方法。所述方法包括调浆、富氧悬浮焙烧、浓硫酸浸出、萃取、电积、回收钴等工艺过程。此工艺需要喷雾酸化焙烧,对设备要求高,设备易被腐蚀,成本高。

6、因此,如何提供一种流程短、易分离、投入低、效率高、操作简单的回收铜的工艺成为了本领域技术人员亟需解决的问题。

技术实现思路

1、有鉴于此,本发明提供了一种从三元含镍钴铜渣中回收铜的方法,其目的是解决现有技术所存在的步骤复杂,成本高,效率低等技术问题。

2、为了达到上述目的,本发明采用如下技术方案:

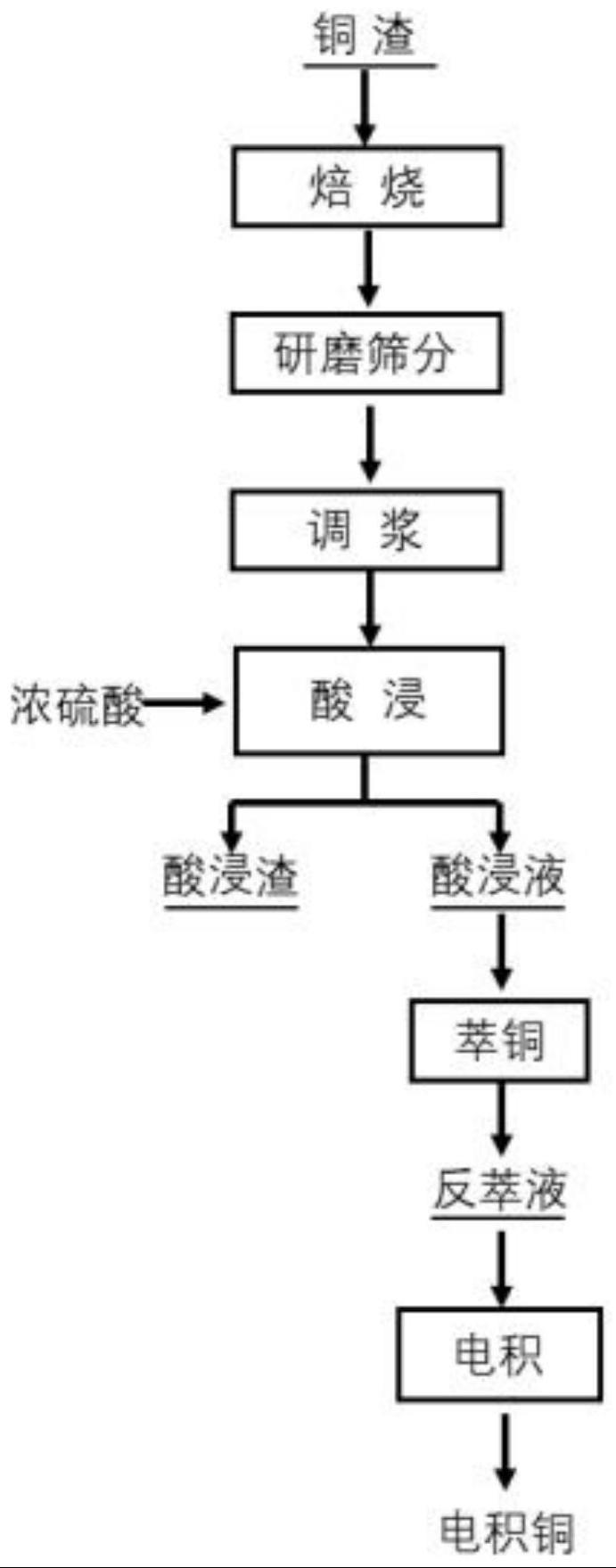

3、本发明提供了一种从三元含镍钴铜渣中回收铜的方法,包括以下步骤:

4、s1、对三元含镍钴铜渣进行焙烧得到焙烧渣;

5、s2、对焙烧渣进行研磨得到粉料;

6、s3、粉料、水混合得到浆料,浆料与无机酸溶液混合后进行反应得到酸浸液和酸浸渣;

7、s4、酸浸液与有机相萃取剂混合得到铜负载有机相,铜负载有机相与硫酸溶液混合后进行反萃得到硫酸铜溶液;

8、s5、对硫酸铜溶液进行电积得到电积铜和贫液。

9、进一步的,所述步骤s1中,焙烧的温度为400~700℃,焙烧的时间为2~5h。

10、进一步的,所述步骤s2中,粉料的粒径为40~60目。

11、进一步的,所述步骤s3中,粉料与水的质量比为1g:14~35ml。

12、进一步的,所述步骤s3中,无机酸溶液的质量浓度为92~98%,浆料与无机酸溶液的体积比为50~80:1。

13、进一步的,所述步骤s3中,反应的温度为80~90℃,反应的时间为4~20h,反应终点的ph值为1.5~1.7。

14、进一步的,所述步骤s4中,酸浸液与有机相萃取剂的体积比为1:1.5~2.5,铜负载有机相与硫酸溶液的体积比为1~5:1。

15、进一步的,所述步骤s4中,有机相萃取剂由磺化煤油和萃取剂按体积比1~5:1组成;硫酸溶液的质量浓度为92~98%。

16、进一步的,所述步骤s4中,反萃的时间为5~10min,硫酸铜溶液中铜离子浓度为45~55g/l。

17、进一步的,所述步骤s5中,电积所使用的电流为6000~10000ma,电积的时间为1~3h;

18、所述贫液可返回步骤s4替代部分硫酸溶液。

19、经由上述的技术方案可知,与现有技术相比,本发明的有益效果如下:

20、本发明提供了一种从三元含镍钴铜渣中回收铜的方法,将铜渣高温焙烧,其中的金属硫化物转化成金属氧化物以及部分易溶于水的硫酸盐,然后经研磨筛分、调浆及酸浸处理,铜浸出率达95%以上,所得酸浸液再经有机萃取剂萃铜和电解槽电积,制得纯度为99.5%以上高品质铜。其中,在电积过程中,电积后的贫液作为反萃段的反萃酸继续使用,因此,反萃液中的铜一直存在于系统中而不流失,形成了一个闭路循环,使得反萃液中的铜达到电积→电积铜的效率最大化,同时酸也得到了循环使用。该方法具有流程短、易分离、投入低、效率高、操作简单等优势,具有较高的社会价值和可观的经济效益。

技术特征:

1.一种从三元含镍钴铜渣中回收铜的方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的从三元含镍钴铜渣中回收铜的方法,其特征在于,所述步骤s1中,焙烧的温度为400~700℃,焙烧的时间为2~5h。

3.根据权利要求1或2所述的从三元含镍钴铜渣中回收铜的方法,其特征在于,所述步骤s2中,粉料的粒径为40~60目。

4.根据权利要求3所述的从三元含镍钴铜渣中回收铜的方法,其特征在于,所述步骤s3中,粉料与水的质量比为1g:14~35ml。

5.根据权利要求1或4所述的从三元含镍钴铜渣中回收铜的方法,其特征在于,所述步骤s3中,无机酸溶液的质量浓度为92~98%,浆料与无机酸溶液的体积比为50~80:1。

6.根据权利要求5所述的从三元含镍钴铜渣中回收铜的方法,其特征在于,所述步骤s3中,反应的温度为80~90℃,反应的时间为4~20h,反应终点的ph值为1.5~1.7。

7.根据权利要求1、4或6所述的从三元含镍钴铜渣中回收铜的方法,其特征在于,所述步骤s4中,酸浸液与有机相萃取剂的体积比为1:1.5~2.5,铜负载有机相与硫酸溶液的体积比为1~5:1。

8.根据权利要求7所述的从三元含镍钴铜渣中回收铜的方法,其特征在于,所述步骤s4中,有机相萃取剂由磺化煤油和萃取剂按体积比1~5:1组成;硫酸溶液的质量浓度为92~98%。

9.根据权利要求1、6或8所述的从三元含镍钴铜渣中回收铜的方法,其特征在于,所述步骤s4中,反萃的时间为5~10min,硫酸铜溶液中铜离子浓度为45~55g/l。

10.根据权利要求9所述的从三元含镍钴铜渣中回收铜的方法,其特征在于,所述步骤s5中,电积所使用的电流为6000~10000ma,电积的时间为1~3h;

技术总结

本发明属于报废锂电池回收利用技术领域,本发明提供了一种从三元含镍钴铜渣中回收铜的方法。该方法包括以下步骤:S1、对三元含镍钴铜渣进行焙烧得到焙烧渣;S2、对焙烧渣进行研磨得到粉料;S3、粉料、水混合得到浆料,浆料与硫酸溶液混合后进行反应得到酸浸液和酸浸渣;S4、酸浸液与有机相萃取剂混合得到铜负载有机相,铜负载有机相与硫酸溶液混合后进行反萃得到硫酸铜溶液;S5、对硫酸铜溶液进行电积得到电积铜和贫液。本发明提供的铜渣中回收铜的方法,具有浸出率高,工艺简单,生产成本低,回收率高的特点,适合工业化生产。

技术研发人员:李良彬,廖奇,章小明,熊婷,李玲玲,彭亮,王超强,何兵,张钰,王馨,黄燕云,刘丽丽,何绍兴

受保护的技术使用者:江西赣锋循环科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!