一种单层可钎焊铝合金材料及其制造方法与流程

本发明属于铝合金钎焊,涉及一种单层可钎焊铝合金材料及其制造方法。

背景技术:

1、热传输铝合金材料主要应用于普通燃油汽车和工程机械热交换器、新能源电池、5g通讯等领域。根据应用厚度的不同,热传输铝合金材料可分为板料、管料和箔材。板料通常经过冲压变形作为热交换器的外形或承重结构件;管料通常经过制管(如高频焊)制成用于流体流通的扁管或圆管;箔材通常制成连接于管材与管材之间或管材内部的翅片,起到增加散热面积,提高散热效率的作用。对于翅片的材料要求主要包括以下几个方面:

2、第一,需要具备一定的可钎焊性,使得翅片通过钎焊与管料形成有效接合,在热交换器工作过程中,管料间翅片的存在增加了铝合金与流体的接触面积,进而增大散热面积,提高散热效率;

3、第二,通常要求经600℃左右高温钎焊环境下,翅片不会产生严重弯曲变形,可以有效支持管材的形态;

4、第三,要求翅片材料的钎焊后抗疲劳性能优良,随着汽车行业各品牌系列车型迭代的加速,尤其是新能源汽车的迅猛发展,汽车整机厂对热交换器抵抗不同工作环境下的疲劳性能提出了更高要求,而提高翅片材料的钎焊后抗疲劳性能是解决这一问题的关键之一。

5、现有技术将翅片与管材接合常采用的方式包括:1)将翅片设计为三层结构,由外至内依次为钎料层、芯层、钎料层,其中外层的钎料层通常为al-si系合金在钎焊时可提供良好的流动性、铺展性和填充能力继而实现部件的连接,中间的芯层通常为al-mn系合金提供良好的强度和支撑性,同时将管材设计为单层结构;2)将翅片设计为单层结构,同时将管材制成含钎料层的两层以上结构;3)在管材、翅片表面引入含si钎料。这些方式存在的问题是:不管是管材还是翅片,需要在钎焊实施前在原材料体系增设钎料层才能实现两者的良好接合。

6、近年来,铝合金热传输领域的研究人员在开发一种单层结构翅片用于实现与对应接触面无钎料层的管材接合的技术,以减少原有利用钎料复合技术制备三层复合翅片或复合管料的复杂制备工序并降低原材料成本。传统的铝合金钎料层为al-si系合金,在钎焊过程中借助钎剂的作用先后发生熔融、润湿、铺展和填充,在此过程中翅片的芯材强度决定了翅片的焊后强度。以此,在开发一种单层可钎焊铝合金材料的关键难点在于解决可钎焊性与钎焊强度的对抗,解决的路径为通过对si、fe、mn等元素含量的控制。通常需要限制si元素含量在2.0~5.0wt%,公知的,si元素贡献于液相的形成,si元素含量过少,钎焊温度下不能形成的足够的含si液相,无法与管材实现接合;si元素含量过多,会形成过多的含si液相,使得材料内部晶粒与晶粒接合强度减弱,从而导致焊后翅片材料的强度降低,翅片发生变形甚至是塌陷。fe和mn元素的加入主要是通过形成第二相化合物起到第二相强化的作用,在钎焊前后,该类高温难熔相的尺寸、形貌和分布无显著变化,对翅片材料的强度维持发挥了重要作用。

7、现有的单层翅片料通过自身含si相与基体反应产生的熔融液相,借助晶界扩散并到达材料表面,在毛细作用力的影响下,熔融液相与管材接触处形成接合这一机制,不可避免的导致在翅片内部形成严重的熔蚀现象,这种熔蚀现象的发生,导致材料内部晶粒与晶粒的结合力发生破坏,进而导致翅片材料的钎焊后抗疲劳性能较差,无法满足要求。这也是该类材料目前难以完全替代传统的由钎料层与芯层构成的复合翅片而大范围应用的重要原因。

技术实现思路

1、针对现有技术的不足,本发明的目的是提供一种单层可钎焊铝合金材料,其具有优异的钎焊后抗疲劳性能,以解决现有技术存在的因自钎焊翅片材料抗疲劳性能不足导致整个热交换器使用寿命大幅度缩短的难题;同时本发明还提供了单层可钎焊铝合金材料的制造方法。

2、为达到上述目的,本发明采用的技术方案如下:

3、一种单层可钎焊铝合金材料,单层可钎焊铝合金材料中si元素的含量为2~4wt%,fe元素的含量为0.1~1wt%,mn元素的含量为0.1~2.5wt%,不可避免的杂质的含量不超过0.15wt%,单种杂质的含量不超过0.05wt%。

4、单层可钎焊铝合金材料中的al-fe-mn-si相数量为20000~25000个/平方毫米,其中,高硅型al-fe-mn-si相数量占比不大于30%,高硅型al-fe-mn-si相与中硅型al-fe-mn-si相数量之和占比不大于45%,其余为低硅型al-fe-mn-si相;

5、al-fe-mn-si相的结构式为alamnxfeysiz,高硅型al-fe-mn-si相为(x+y)/z<1.35的al-fe-mn-si相,中硅型al-fe-mn-si相为1.35≤(x+y)/z<1.5的al-fe-mn-si相,低硅型al-fe-mn-si相为(x+y)/z≥1.5的al-fe-mn-si相。

6、本发明通过调控合理的低硅型al-fe-mn-si相的数量及分布从而实现对液相生成量的控制,并通过添加fe和mn元素,提升材料的强度来抵抗变形,进而将钎焊时材料的下垂性控制在一定的范围内。

7、本发明限定si元素的添加量在2~4wt%,过少的si元素的添加量将导致钎焊时液相生成不足,难以获得与单层管料有效的结合;过多的si元素将导致材料中液相生成量变多,材料钎焊后呈现明显的焊后变形。

8、本发明限定fe元素的添加量在0.1~1wt%,加入适量的fe元素可以提高材料的强度,但过多的fe会导致粗大相的形成,降低材料的成形性能。

9、本发明限定mn元素的添加量在0.1~2.5wt%,铝合金中加入适量的mn可以形成al6mn相,起到第二相强化的作用;mn元素可以与si和fe元素结合生成al-fe-mn-si相,适量的al-fe-mn-si相对提高材料焊前和焊后强度均是有利的。当mn元素含量过高,材料的强度不仅不会随之进一步提高,反而会使材料的延伸率降低,造成成形性能降低。

10、发明人发现,通过调控al-fe-mn-si相的类型及其占比,可以提高合金的钎焊后抗疲劳性能,从而提高产品的使用寿命。实验发现,当高硅型al-fe-mn-si相占比超过30%以后,钎焊后抗疲劳性能产生相对的下降;当高硅型al-fe-mn-si相占比不超过30%,但高硅型与中硅型al-fe-mn-si相之和占比超过45%后,导致低硅型al-fe-mn-si相占比过小(小于55%),亦会降低材料的钎焊后抗疲劳性能,这表明在生成的al-fe-mn-si相中,低硅型al-fe-mn-si相相较于中硅型和高硅型al-fe-mn-si相更有利于钎焊后抗疲劳性能的提升。

11、作为优选的技术方案:

12、如上所述的一种单层可钎焊铝合金材料,单层可钎焊铝合金材料的横截面晶粒中,具有brass取向的晶粒与具有cube取向的晶粒数量之和所占百分比为15~30%,具有goss取向的晶粒与具有r取向的晶粒数量之和所占百分比为20~35%。

13、同时,在高温均匀化处理的前提条件下,发明人结合中间退火及冷轧压下量的控制,对材料中的内在织构种类及占比进行调控,发现材料截面组织的晶粒中brass织构、goss织构、r织构及cube织构(即具有brass取向、goss取向、r取向及cube取向的晶粒)的占比对于单层可钎焊铝合金材料的钎焊后抗疲劳性能存在影响关系。实验发现当brass织构与cube织构个数之和占比为15~30%,goss织构与r织构个数之和占比为20~35%,材料获得最佳的钎焊后抗疲劳性能。

14、如上所述的一种单层可钎焊铝合金材料,单层可钎焊铝合金材料中还含有1~5wt%的zn元素。

15、本发明为提升单层可钎焊铝合金材料的耐腐蚀性,向材料中添加了zn元素,zn元素的添加主要用于协调单层可钎焊铝合金材料与管材之间的腐蚀电位差,起到阳极保护的作用。单层可钎焊铝合金材料中添加适量zn,可降低单层可钎焊铝合金材料的腐蚀电位,从而使单层可钎焊铝合金材料的腐蚀电位低于管材,这样在酸性腐蚀介质中,形成了以单层可钎焊铝合金材料为阳极的原电池效应,阳极单层可钎焊铝合金材料优先发生腐蚀,从而起到避免或延缓管材不被腐蚀穿孔,从而延长热交换器的寿命,一般认为单层可钎焊铝合金材料与管材之间电位差介于50~150mv之间是合适的,过小的电位差起不到阳极保护的作用,过大的电位差,单层可钎焊铝合金材料大量快速腐蚀,同样起不到延长热交换器寿命的作用。zn含量低于1wt%,材料的电位降低有限,当zn含量超过5wt%以后,随zn含量的增加,电位降低已不明显,故zn含量设置为1~5wt%。

16、如上所述的一种单层可钎焊铝合金材料,单层可钎焊铝合金材料中还含有0.05~0.2wt%的ti元素。

17、添加适量ti可起到细化晶粒的作用,有利于材料的单层可钎焊铝合金材料的成形。

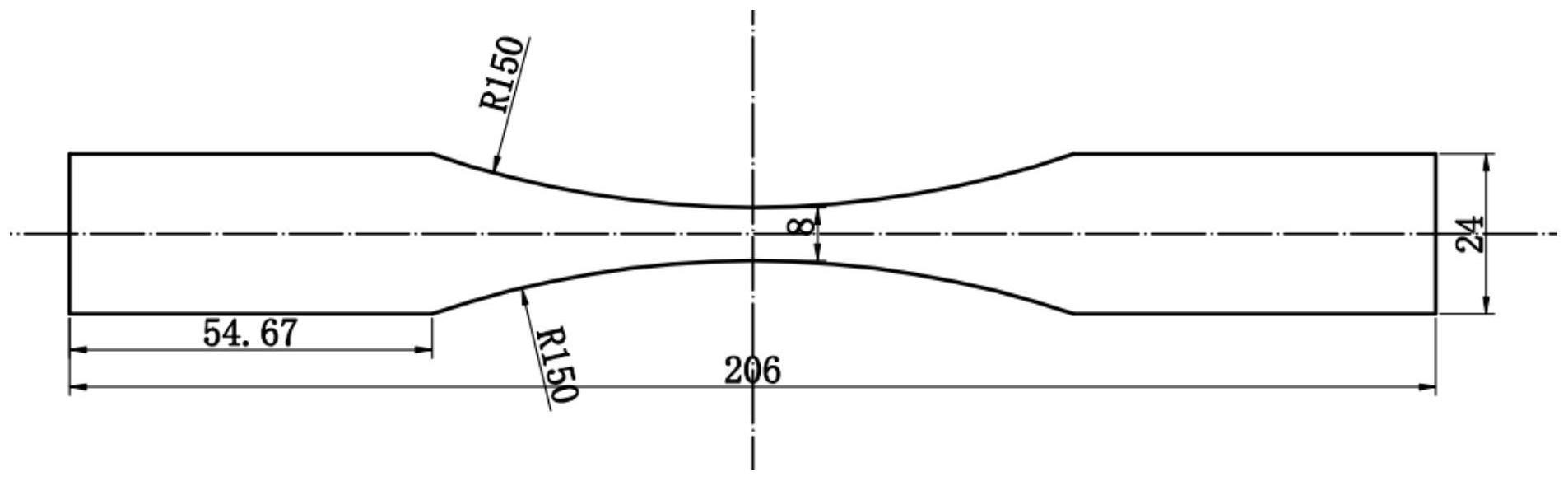

18、如上任一项所述的一种单层可钎焊铝合金材料,单层可钎焊铝合金材料的钎焊后抗疲劳性能为60~65mpa。

19、本发明还提供制造如上任一项所述的一种单层可钎焊铝合金材料的方法,包括以下步骤:

20、(1)熔炼与精炼;

21、将根据质量百分比计算的原料加入熔炼炉内熔炼后,将熔炼炉中的铝液转入保温炉中静置,确认成分合格后,将铝水转入前箱;

22、(2)连续铸轧;

23、将前箱中的铝水在连续铸轧机上进行连续铸轧,获得铸轧卷;

24、(3)均匀化退火;

25、将铸轧卷在500~570℃下保温至少10h后,采用气淬炉对铸轧卷进行快速冷却,其中冷却速率不低于20℃/min;

26、均匀化退火温度和退火时间将影响al-fe-mn-si相形成过程中si元素进入化合相的情况,需要适用较窄的均匀化工艺控制窗口;冷却速度则影响al-fe-mn-si相的生长,不同于常规的室温条件下缓慢冷却,快速冷却有利于抑制al-fe-mn-si相的长大,以此可以获得更多的细小的al-fe-mn-si相,如果冷却速率过慢,会导致单位面积化合相个数相对较少,进而影响抗疲劳性和抗下垂性;

27、(4)冷粗轧;

28、对退火后的铸轧卷进行多道次冷轧至目标厚度1,目标厚度1=目标厚度2/(1-压下量),目标厚度2为单层可钎焊铝合金材料的厚度(如用于翅片料,通常单层可钎焊铝合金材料的厚度为0.05~0.1mm),压下量为33~47%,本发明将压下量控制在33~47%的目的是确保获得合适的组织织构,压下量是影响织构的重要参数,在一定压下量水平下,冷轧压下量越大,brass和cube织构占比越小,goss和r织构占比越大;

29、(5)中间退火;

30、退火温度为360~420℃,在退火温度下的保温时间至少为2h以确保退火充分,退火温度和保温时间对织构的种类和占比有直接影响,在一定水平下,中间退火温度越低,brass和cube织构占比越小,goss和r织构占比越大;

31、(6)冷精轧;

32、将中间退火后的卷材冷轧至目标厚度2。

33、本发明在单层翅用铝合金材料替代复合翅用铝合金材料的基础之上,进一步改良材料的均匀化处理、中间退火及冷轧压下量,以调控材料中al-fe-mn-si相和织构组成,从而获得更好的钎焊后抗疲劳性能。

34、作为优选的技术方案:

35、如上所述的方法,步骤(1)中,熔炼温度为730~780℃,精炼温度为700~750℃,前箱温度为690~700℃。

36、如上所述的方法,步骤(2)中,铸轧区长度为60~75mm,铸轧速度为580~620mm/min,铸轧板出口厚度为7.0±0.5mm。

37、有益效果

38、本发明的一种单层可钎焊铝合金材料,相比于现有的可自钎焊的铝合金翅片材料钎焊后抗疲劳性能低于60mpa,其具有优异的钎焊后抗疲劳性能。

39、本发明的一种单层可钎焊铝合金材料的制造方法,在同等al-fe-mn-si相密度分布下实现了对al-fe-mn-si相由生成中硅型、高硅型向生成更多的低硅型转变,并提供对形成织构种类控制的调控方法,获得性能优良的单层可钎焊铝合金材料。

- 还没有人留言评论。精彩留言会获得点赞!