薄型钢带连续铸造多种辊径结晶辊互换工艺夹送辊设备的制作方法

1.本发明涉及冶金连铸铸造金属带材技术领域,具体为薄型钢带连续铸造多种辊径结晶辊互换工艺夹送辊设备。

背景技术:

2.薄型带钢连铸技术是冶金领域中短流程、低成本、低能耗、绿色环保的前沿技术,它是将传统的连铸、轧制及热处理等工艺过程进行了整合,完成短流程薄带钢连铸生产线,大大缩短整个产线的流程,整个工艺节省了大量人力成本以及能源成本,提高了成材率;占地面积小,设备简单集中,前期投资小;具有独特的亚快速凝固特性,微观组织特殊,性能优越;得到的铸带厚度接近最终产品厚度,因此本工艺具有设备投资少、能源消耗低等优点,实现了钢铁行业绿色制造。

3.在薄型钢带连续铸造机组中,钢水经过一对内部通入循环冷却水作相对旋转的结晶辊时,经过结晶辊的挤压钢水形成凝壳状的薄带钢,经过密封保温箱由纠偏夹送辊送入轧机再到卷取机卷取;现有薄型钢带连续铸造机组的夹送辊没有主动纠偏功能,带钢在穿带和运行中容易跑偏刮边造成停机故障。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本发明提供了薄型钢带连续铸造多种辊径结晶辊互换工艺夹送辊设备,而解决上述问题,解决了背景技术提出的问题。

6.(二)技术方案

7.为实现上述目的,本发明提供如下技术方案:薄型钢带连续铸造多种辊径结晶辊互换工艺夹送辊设备,包括纠偏夹送辊与剪前夹送辊;

8.所述纠偏夹送辊的内部包括第一框架,所述第一框架的内部设置有相对旋转的第一上辊与第一下辊,所述第一框架的顶端设置有用于移动第一上辊的第一液压缸,且第一框架的内部底端设置有用于移动第一下辊的第二液压缸,所述第一下辊的下方设置有第一辊轮,且第一辊轮的下方设置有第一轨道;

9.所述第一上辊与第一下辊的非传动侧设置有进水口与出水口,所述第一框架的一侧设置有传动轴,所述传动轴的一侧设置有减速箱,且减速箱的一侧设置有电机;

10.所述剪前夹送辊的内部包括有第二框架,所述第二框架内部设置有相对旋转的第二上辊与第二下辊,所述第二框架的顶端设置有用于移动第二上辊的第三液压缸,且第二框架的颞部底端设置有用于移动第二下辊的第四液压缸,所述第二下辊的下方设置有第二辊轮,且第二辊轮的下方设置有第二轨道。

11.优选的,所述第一上辊与第一下辊的直径为300-800mm。

12.优选的,所述第一上辊、第一下辊、第二上辊与第二下辊的辊面呈凸度状,且第一上辊、第一下辊、第二上辊与第二下辊沿着辊子轴偏心设置,偏心距离为max.50mm。

13.优选的,所述第一液压缸上设置有位移传感器。

14.优选的,所述剪前夹送辊的出口侧设置有飞剪,且飞剪的出口侧设置有两个出口转向夹送辊,所述出口转向夹送辊的出口侧设置有卷取机,所述剪前夹送辊的入口侧设置有水雾冷却辊道,所述纠偏夹送辊的出口侧设置有多功能检测仪,且多功能检测仪的出口侧设置有轧机,所述轧机的出口侧设置有测厚仪,所述纠偏夹送辊的入口侧设置有水平保温箱,且水平保温箱的内部设置有第二弧形导板,所述水平保温箱的一侧设置有垂直保温箱,且垂直保温箱的内部有带钢,所述垂直保温箱的底端设置有密封挡板,且密封挡板的底端设置有废料箱,所述垂直保温箱的内部设置有第一弧形导板,且垂直保温箱的顶部设置有结晶辊辊车,所述结晶辊辊车上设置有结晶辊,和用于清理结晶辊的刷辊,所述结晶辊辊车上设置有冷却壁,所述两根相对旋转的结晶辊上部形成用于接收钢水的区域熔池,所述结晶辊辊车的上方设置有钢水整流器,且钢水整流器的下方设置有钢水布流器,所述钢水整流器的上方设置有中间包本体,所述中间包本体设置在中间包车上,且中间包本体带有感应加热装置,且中间包本体的底端设置有三板式滑板与中间包水口,所述中间包本体的一侧设置有溢流包,所述中间包本体的上方设置有钢包滑板,且钢包滑板的上方设置有钢包回转台,所述钢包回转台的内部放置有第一钢包与第二钢包。

15.优选的,所述轧机前的纠偏夹送辊为两对夹送辊安装在一个框架整体内,且密闭处理,所述纠偏夹送辊辊芯内部通入循环冷却水冷却。

16.(三)有益效果

17.与现有技术对比,本发明具备以下有益效果:

18.本发明中,为了保证带钢在运行中不偏离辊子中心和提高轧机前后的张力,因此在轧机前设置两对纠偏夹送辊,既能保证轧机前的张力又能保证带钢进入轧机不会跑偏,在轧机后方也设置一对纠偏夹送辊,同时保证轧机出口侧张力和解决带钢后续跑偏问题。

附图说明

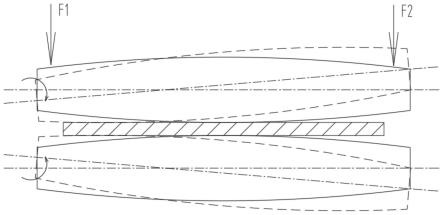

19.图1为本发明中夹送辊表面部分结构示意图;

20.图2为本发明中薄型钢带制造设备简图;

21.图3为图2中a处放大结构示意图;

22.图4为本发明中纠偏夹送辊布置图;

23.图5为本发明中轧机前纠偏夹送辊侧视结构示意图;

24.图6为本发明中纠偏夹送辊主视结构示意图;

25.图7为本发明中轧机后纠偏夹送辊侧视结构示意图。

26.图中:1、钢包回转台;101、第一钢包;102、第二钢包;2、钢包滑板;3、中间包本体;301、三板式滑板;302、中间包水口;4、溢流包;5、钢水整流器;501、钢水布流器;6、结晶辊;7、刷辊;8、第一弧形导板;9、垂直保温箱;10、密封挡板;11、废料箱;12、第二弧形导板;13、带钢;14、水平保温箱;15、纠偏夹送辊;1501、第一上辊;1502、第一下辊;1503、第一液压缸;1504、第一辊轮;1505、第一轨道;1506、第二液压缸;1507、电机;1508、减速箱;1509、传动轴;1510、进水口;1511、出水口;16、多功能检测仪;17、轧机;18、测厚仪;19、水雾冷却辊道;20、剪前夹送辊;2001、第二上辊;2002、第二下辊;2003、第三液压缸;2004、第二辊轮;2005、第二轨道;2006、第四液压缸;21、飞剪;22、出口转向夹送辊;23、卷取机;24、熔池;25、冷却

壁。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.请参阅图1、图4-图7,薄型钢带连续铸造多种辊径结晶辊互换工艺夹送辊设备,包括纠偏夹送辊15与剪前夹送辊20;

29.纠偏夹送辊15的内部包括第一框架,第一框架的内部设置有相对旋转的第一上辊1501与第一下辊1502,第一框架的顶端设置有用于移动第一上辊1501的第一液压缸1503,且第一框架的内部底端设置有用于移动第一下辊1502的第二液压缸1506,第一下辊1502的下方设置有第一辊轮1504,且第一辊轮1504的下方设置有第一轨道1505;

30.第一上辊1501与第一下辊1502的非传动侧设置有进水口1510与出水口1511,第一框架的一侧设置有传动轴1509,传动轴1509的一侧设置有减速箱1508,且减速箱1508的一侧设置有电机1507;

31.剪前夹送辊20的内部包括有第二框架,第二框架内部设置有相对旋转的第二上辊2001与第二下辊2002,第二框架的顶端设置有用于移动第二上辊2001的第三液压缸2003,且第二框架的颞部底端设置有用于移动第二下辊2002的第四液压缸2006,第二下辊2002的下方设置有第二辊轮2004,且第二辊轮2004的下方设置有第二轨道2005。

32.请参阅图1、图4-图7,第一上辊1501与第一下辊1502的直径为300-800mm。

33.本实施例中,第一上辊1501与第一下辊1502分别通过电机1507、减速箱1508、传动轴1509连接,传动电机1507为变频矢量控制。

34.请参阅图1、图4-图7,第一上辊1501、第一下辊1502、第二上辊2001与第二下辊2002的辊面呈凸度状,且第一上辊1501、第一下辊1502、第二上辊2001与第二下辊2002沿着辊子轴偏心设置,偏心距离为max.50mm。

35.本实施例中,为了保证轧机17机前的带钢13张力,因而第一上下辊沿着辊子轴向偏心设置,以增大辊子与带钢13的接触面积,达到增加摩擦力的目的,轧机17入口的双纠偏夹送辊15第一上辊1501相对于第一下辊1502沿着轴向往出口轧机17偏移,轴偏心距离h为max.50mm,且辊面呈凸度状;轧机17出口的剪前夹送辊20第二上辊2001相对于第二下辊2002沿着轴向往入口轧机17侧偏移,轴偏心距离h为max.50mm,且辊面呈凸度状。

36.请参阅图1、图4-图7,第一液压缸1503上设置有位移传感器。

37.本实施例中,纠偏夹送设备,第一上辊1501、第二上辊2001通过传动侧和操作侧的两个第一液压缸1503抬起或压下,第一液压缸1503设置位移传感器检测行程,液压缸通过伺服阀控制位置;第一下辊1502、第二下辊2002通过第二液压缸1506调整带钢13通过轧制线;夹送辊通过下辊第一辊轮1504、第二辊轮2004沿着第一轨道1505、第二轨道2005拉出到离线位置检修。

38.请参阅图2、图3,剪前夹送辊20的出口侧设置有飞剪21,且飞剪21的出口侧设置有两个出口转向夹送辊22,出口转向夹送辊22的出口侧设置有卷取机23,剪前夹送辊20的入

口侧设置有水雾冷却辊道19,纠偏夹送辊15的出口侧设置有多功能检测仪16,且多功能检测仪16的出口侧设置有轧机17,轧机17的出口侧设置有测厚仪18,纠偏夹送辊15的入口侧设置有水平保温箱14,且水平保温箱14的内部设置有第二弧形导板12,水平保温箱14的一侧设置有垂直保温箱9,且垂直保温箱9的内部有带钢13,垂直保温箱9的底端设置有密封挡板10,且密封挡板10的底端设置有废料箱11,垂直保温箱9的内部设置有第一弧形导板8,且垂直保温箱9的顶部设置有结晶辊辊车,结晶辊辊车上设置有结晶辊6,和用于清理结晶辊6的刷辊7,结晶辊辊车上设置有冷却壁25,两根相对旋转的结晶辊6上部形成用于接收钢水的区域熔池24,结晶辊辊车的上方设置有钢水整流器5,且钢水整流器5的下方设置有钢水布流器501,钢水整流器5的上方设置有中间包本体3,中间包本体设置在中间包车上,且中间包本体带有感应加热装置,且中间包本体3的底端设置有三板式滑板301与中间包水口302,中间包本体3的一侧设置有溢流包4,中间包本体3的上方设置有钢包滑板2,且钢包滑板2的上方设置有钢包回转台1,钢包回转台1的内部放置有第一钢包101与第二钢包102。

39.请参阅图2、图3,轧机17前的纠偏夹送辊15为两对夹送辊安装在一个框架整体内,且密闭处理,纠偏夹送辊15辊芯内部通入循环冷却水冷却。

40.本实施例中,其中轧机17前的纠偏夹送辊15为两对夹送辊安装在一个框架整体内,框架整体作密闭处理,与带钢13接触的内部空间通入保护氮气使经过夹送辊的带钢13尽可能少的接触空气,减少氧化。

41.工作原理:首先钢水从中间包本体3流入钢水整流器5、钢水布流器501后经过一对相对旋转的结晶辊6挤压凝固后形成带钢13;然后带钢13通过垂直保温箱9内的第一弧形导板8引导和水平保温箱14内的辊道进入纠偏夹送辊15上,第一上辊1501和第一下辊1502分别通过电机1507相对旋转运动,第一上辊1501与第一下辊1502带有辊形凸度并且轴偏心设置,在第一上辊1501顶部第一液压缸1503压力的作用下对第一上辊1501与第一下辊1502间出口通过的带钢13起到纠正跑偏用途;再通过轧机17轧制和水雾冷却辊道19后到达剪前夹送辊20,最终经过飞剪21剪切到卷取机23卷取。

42.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1