一种硫化矿物的浸出方法与流程

本发明涉及有色金属湿法冶金,尤其涉及一种硫化矿物的浸出方法。

背景技术:

1、硫化矿物储量丰富,为当今一大金属原料形式之一。以硫化铜钴矿、铜钴合金为代表的铜、钴原料,以硫化镍矿、高冰镍、低冰镍为代表的镍原料在湿法冶金行业中占有相当大的比重,具有金属品位相对较高、储量较为丰富的特点,较其他形式矿物相比,提纯更为简易,因此研究硫化矿物的浸出工艺对现代冶金发展十分有必要。以下以高冰镍为代表进行简单介绍。高冰镍是由镍的原矿经过火法冶炼加工后产出的一种常见的生产镍金属的中间品,其常规生产过程是将高冰镍用球磨机磨料到200目以后,在常压条件下与稀硫酸溶液混合进行预浸,以将部分镍单质在预浸阶段进行酸浸出,然后将预浸出后的浆料打入氧压浸出釜,将未浸出的镍在高压高温富氧条件下进行继续浸出,同时高冰镍中的杂质铜也浸出了90%以上,铁浸出了20%左右。然后将浸出反应后含铁和铜等杂质的溶液净化,萃取,最终产出高纯的硫酸镍溶液,此溶液可直接用于生产高纯的镍系列产品。

2、上述传统的加工处理高冰镍的方法中,一般常压浸出阶段的镍浸出率较低,因此需要设置多段加压浸出,利用多段加压浸出提高最终的镍浸出率。则在高冰镍的生产处理过程当中需要配置大量的高压富氧反应设备,设备投资大且所需电能巨大,不符合如今低碳需求的低能耗要求,同时大量高压富氧设备的配置还增加了生产过程的安全隐患。

技术实现思路

1、针对传统硫化矿物浸出工艺中需要利用多段加压浸出,导致生产成本和安全隐患较高等问题中的至少一部分,本发明提供了一种硫化矿物的浸出方法,能够提高常压条件下有色金属的浸出率,降低硫化矿物的加工处理成本。

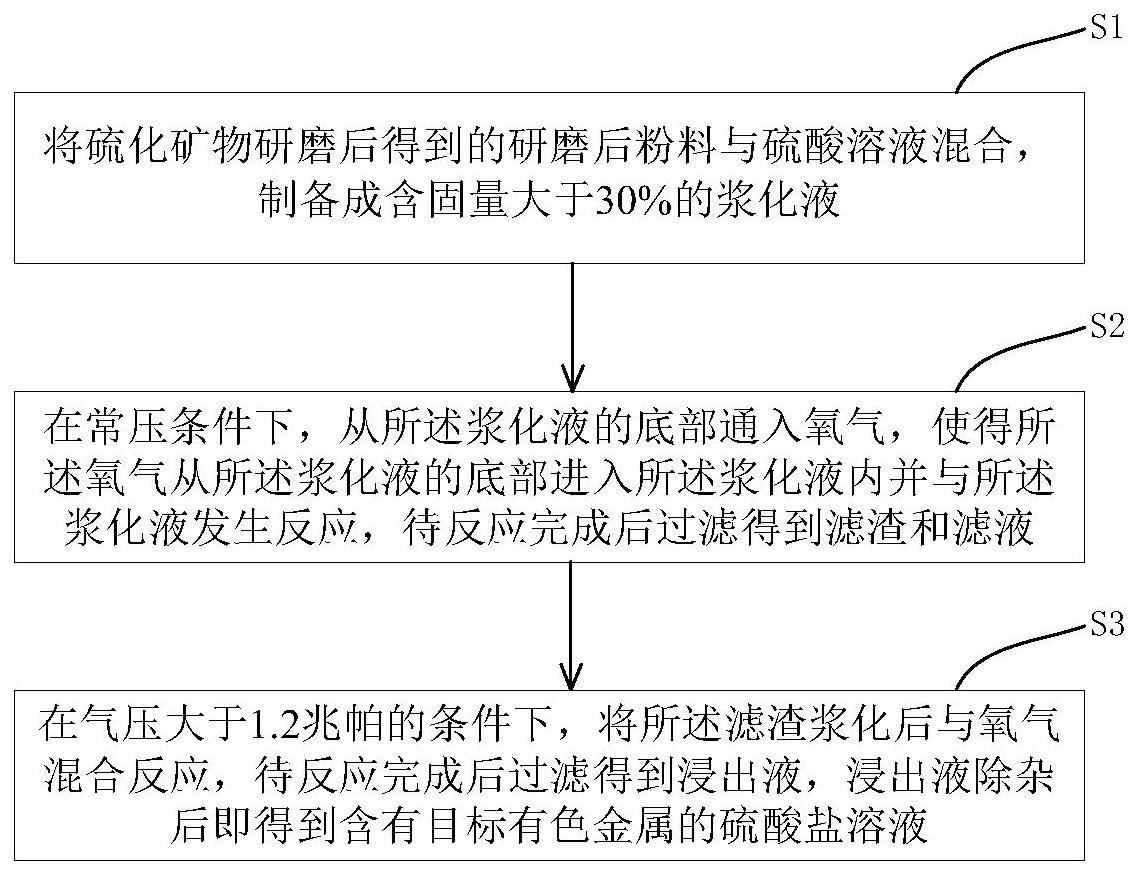

2、根据本发明的一个方面,提供一种硫化矿物的浸出方法,包括以下步骤:

3、s1、将硫化矿物研磨后得到的研磨后粉料与硫酸溶液混合,制备成含固量大于30%的浆化液;

4、s2、在常压条件下,从所述浆化液的底部通入氧气,使得所述氧气从所述浆化液的底部进入所述浆化液内并与所述浆化液发生反应,待反应完成后过滤得到滤渣和滤液;

5、s3、在气压大于1.2兆帕的条件下,将所述滤渣浆化后与氧气混合反应,待反应完成后过滤得到浸出液,浸出液除杂后即得到含有目标有色金属的硫酸盐溶液。

6、本发明的上述技术方案中,在步骤s1中,将待提取的硫化矿物原料研磨后与硫酸溶液混合预浸,可以对硫化矿物进行充分预活化,实现将硫化矿物中的部分目标有色金属单质转化为离子形态或硫化物形态,即可以浸出部分目标有色金属单质,以提高目标有色金属的浸出率。并且,通过控制浆化液的含固量大于30%,以便于浆化液在后续常压氧化阶段能够与氧气充分反应,避免氧气反应不充分而产生浪费。在步骤s2中,在常压氧化阶段,利用氧气与浆化液反应,可以将浆化液中的目标有色金属单质和硫化物形态转化为离子形态,并且,将氧气从浆化液的底部通入浆化液内,可以加剧氧气与浆化液的反应程度,使得氧气与浆化液充分反应,以尽量提高常压氧化阶段的目标有色金属的浸出率。在步骤s3中,在加压氧化阶段,氧气与滤液在高压条件下进行反应,可以进一步将滤液中的目标有色金属单质和硫化物形态转化为离子形态,再将浸出液除杂即可得到含有目标有色金属的硫酸盐溶液。在上述过程中,由于在常压氧化阶段可以达到较好的浸出效果,因此相较于传统工艺,本发明中可以减少高压反应设备的布置规模,缩短加压氧化阶段的工艺流程,节省生产成本。

7、可选地,在步骤s1中,具体包括:

8、通过立式辊磨机将颗粒状的硫化矿物进行研磨得到研磨后粉料;

9、将所述研磨后粉料以正压0.45-0.75mpa气力输送的方式注入含有(100-300)克/升的硫酸溶液的反应装置中进行浆化,并制成含固量大于30%的浆化液。

10、本发明的上述技术方案中,先将较大颗粒的硫化矿物研磨粉碎后得到粉料,再通过正压气力输送的方式将所得粉料注入硫酸溶液中。其中,正压风力会直接将粉料吹入硫酸溶液内部,并且,由于正压风力的作用,硫酸溶液内会产生大量气泡,可以提高粉料与硫酸溶液的混合程度,使得粉料与硫酸溶液充分混合形成较均匀的浆化液。进一步地,在形成浆化液的过程中,由于本发明中是向硫酸溶液中逐渐添加粉料,因此硫酸溶液不会立刻被大量粉料稀释,由此,可以在尽量长的反应时间内将硫酸溶液维持在较高的浓度,从而实现粉料与硫酸的充分混合反应。

11、可选地,在步骤s1中,所述硫化矿物为硫化镍矿、硫化铜钴矿、钴铜合金、高冰镍和低冰镍中的至少一种;所述研磨后粉料的粒径d90小于40微米。

12、本发明的上述技术方案中,可以将价值较高的镍、铜作为待提取的目标有色金属,例如可以适用于提取硫化镍矿中的镍、硫化铜钴矿中的铜、钴铜合金中的铜、高冰镍中的镍和低冰镍中的镍。通过控制研磨后的硫化矿物粉料的粒径d90小于40微米,则粉料的粒径足够小,其比表面积足够大,以使得粉料与硫酸溶液充分接触,并且通过控制浆化液中的液固质量比,可以进一步确保浆粉料与硫酸溶液充分反应。

13、可选地,在步骤s2中,具体包括:

14、将所述浆化液以预定的加料速度和加料量从反应釜的顶部加入到所述反应釜中,并采用谐振式氧气喷射器从所述反应釜的底部通入预定量的氧气,使得所述氧气从所述浆化液的底部进入所述浆化液内并与所述浆化液接触反应,反应过程中所述反应釜内维持常压条件;

15、所述浆化液与所述氧气的反应温度为(60-90)摄氏度,反应时间为(2-13)小时。

16、本发明的上述技术方案中,在常压氧化阶段,从反应釜的顶部注入浆化液,同时利用谐振式氧气喷射器将氧气通入反应釜的底部,则氧气可以以气泡的形式从反应釜的底部进入位于反应釜内的浆化液中,以使得氧气与浆化液充分接触反应。并且,采用谐振式氧气喷射器可以将氧气分散为较小粒径的微气泡,以增加氧气的比表面积,从而增加氧气与浆化液的接触面积,进而提高常压氧化阶段的反应效率,提高目标有色金属的浸出率。进一步地,通过控制常压氧化阶段的反应温度和反应时间,可以使得氧气不会很快就通过浆化液,保证氧气与浆化液的接触时间足够长,以确保常压氧化阶段的浸出率。

17、可选地,所述反应釜采用气力搅拌的帕丘克槽,所述帕丘克槽的底部与所述谐振式氧气喷射器连接;

18、在步骤s2中,具体包括:

19、从所述帕丘克槽的顶部加入所述浆化液,并采用所述谐振式氧气喷射器从所述帕丘克槽的底部通入氧气,所述浆化液的加料速度为(0.5-10)吨/小时。

20、本发明的上述技术方案中,采用帕丘克槽作为反应容器,从帕丘克槽的顶部注入浆化液,从帕丘克槽的底部通入氧气,使得氧气从帕丘克槽内的浆化液底部进入浆化液中,并逐渐上升直至从浆化液的液面逸出。在该过程中,由于氧气的上升会导致帕丘克槽内浆化液的局部形成压力差,使得浆化液可以在帕丘克槽内循环流动。由此,浆化液中的固体颗粒(含有目标有色金属)也会在帕丘克槽内循环流动,则该固体颗粒会均匀分散在浆化液内而不会沉降,使得浆化液可以与氧气可以充分接触反应,且浆化液的循环流动可以使得浆化液与氧气的接触相界面不断更新,进一步提高反应效率。并且,通过控制合适的浆化液的加料速度和加料量,实现在反应过程中不停补充浆化液,确保浆化液与氧气的反应效率最大化,使得反应更为彻底。

21、可选地,在步骤s2中,所述帕丘克槽内的所述浆化液的液面与所述氧气的通入口之间间隔至少5米;所述氧气的纯度大于90%,所述氧气的通入量为(10-60)标立方/小时。

22、本发明的上述技术方案中,控制氧气的通入口与浆化液的液面之间距离至少5米,使得氧气在浆化液中的路径足够长,则氧气在浆化液中的分散效果更佳,有利于氧气与浆化液的充分接触,且可以提高氧气的利用率。

23、进一步地,通过控制氧气中的氧含量和氧气通入量,可以使得通入的氧气在最大程度上得到利用,在不影响浸出率的前提下,尽量提高氧气的利用率。

24、可选地,在步骤s3中,具体包括:

25、将所述滤渣与浓度为20-100g/l的硫酸溶液按照质量比为1:(1-10)混合浆化后输送到加压反应釜内;所述浆化时间为0.5-2h;

26、向所述加压反应釜内通入氧气以提升所述加压反应釜内的气压至大于1.2兆帕,将所述加压反应釜内的温度提升到预定的温度后,使得所述氧气与浆化后的滤渣发生反应,反应开始后靠反应自身放热维持反应温度,直到反应结束,再过滤得到浸出液,浸出液除杂即得到含有目标有色金属的硫酸盐溶液。

27、本发明的上述技术方案中,在加压氧化阶段,通过通入氧气控制加压反应釜内的气压维持在1.2兆帕以上,利用高压富氧环境可以加剧氧气与浆化液的反应程度,使得在常压氧化阶段未浸出完全的目标有色金属得以在加压氧化阶段浸出,确保目标有色金属的总的浸出率。并且,由于常压氧化阶段的浸出率得到提高,则加压氧化阶段的工艺流程可以适当缩减,即加压反应设备例如加压反应釜的数量和规格可以适当缩减,从而减少整体生产成本。

28、可选地,在步骤s3中,反应开始前将所述加压反应釜内的温度提升到120摄氏度以上,所述滤渣浆化后与氧气混合反应时间为2-4h。

29、本发明的上述技术方案中,在反应开始时只需将加压反应釜内的温度提升至120摄氏度,则在加压反应过程中,由于反应自身的放热可以使得加压反应釜内一直处于在较高温度条件下,具体地,可以维持反应过程中的反应温度大于160摄氏度,以维持较高的反应速率。需要说明的是,若由于环境因素或其他设备因素导致反应过程中的温度未达到160摄氏度,可以人工控制对加压反应釜内部进行加热,以维持适当的反应温度,确保反应效率。

30、可选地,在步骤s3中,反应过程中保持所述加压反应釜内的气压维持在不小于1.8兆帕。

31、本发明的上述技术方案中,具体可以控制加压反应釜内的气压维持在不小于1.8兆帕,此时加压反应的效率可以达到较优效果。

32、可选地,在步骤s3中,所述除杂包括:

33、向过滤后的所述浸出液中加入lix萃取剂进行反应,控制反应ph为1-2,反应温度为40-55摄氏度,反应时间为0.1-0.2h;

34、反应完成后用6段箱式萃取法进行净化,过滤,得到目标有色金属的硫酸盐溶液。

35、本发明的上述技术方案中,先控制预定的ph和反应温度,利用lix萃取剂与浸出液中的杂质反应,并利用6段箱式萃取法对反应完后的lix萃取剂以及杂质进行萃取,从而除去浸出液中的除目标有色金属以外的其他金属杂质,最终得到目标有色金属的离子形态,以用于生产高纯的含有目标有色金属的系列产品。

36、可选地,在步骤s3中,所述6段箱式萃取法的有机相中溶剂油的体积占比为70%~80%,所述lix萃取剂的体积占比为20%~30%,所述萃取温度小于等于55摄氏度,所述6段箱式萃取法的每一段萃取均包括两级萃取,每一级萃取反应时间为5-10min,澄清时间为20-30min。

37、本发明的上述技术方案中,通过控制6段箱式萃取法的有机相的使用量和使用配比,以及控制合适的萃取温度和萃取时间,可以在除杂阶段尽量除去浸出液中的杂质。

38、综上所述,

39、1、本发明提供的一种硫化矿物的浸出方法通过利用较高浓度的硫酸对硫化矿物进行活化预浸,并在常压浸出阶段采用谐振式氧气喷射器将氧气通入浆化液中使氧气与浆化液充分混合反应,一方面加速硫化矿物中硫化物的氧化反应,另一方面提高了常压条件下的硫化矿物中有色金属的浸出率,使得在常压条件下硫化矿物中有色金属的浸出率能达到60%以上;

40、2、利用谐振式氧气喷射器将氧气分散进行常压氧化浸出,采用纯度较高的氧气进行氧化反应,同时将氧气分散为微气泡从反应釜液面5米以下喷射大幅增加氧气的分散效果,同时利用帕丘克槽代替传统机械搅拌反应釜,又进一步优化了氧气与物料的接触效果,使得反应更为彻底;

41、3、研磨将物料磨制到40微米粒径左右,大幅增加物料的比表面积和与氧气的接触面积,这样可以大幅增加常压氧化硫化物的反应速率和目标单质金属的浸出率;

42、4、本发明提供的一种硫化矿物的浸出方法相较于传统浸出工艺而言,大幅提高了常压条件下的浸出率,相应地可以缩减高压反应设备的配置数量,从而降低设备固定投资,并且,由于减去了高压反应设备的配置需求,则可以压缩硫化矿物处理过程中的浸出净化工艺流程,减少辅料消耗,降低硫化矿物的加工处理成本。

- 还没有人留言评论。精彩留言会获得点赞!