一种非晶合金药型罩铸造设备的制作方法

1.本实用新型涉及非晶态合金材料成形加工,具体是一种非晶合金药型罩铸造设备。

背景技术:

2.非晶合金是由超急冷凝固时原子来不及有序结晶、得到一种长程无序的、没有晶粒、晶界的新型金属结构材料,又称为“金属玻璃”或者“液态金属”。非晶合金有着不同于普通结晶态金属材料的优异的物理、化学性质,有高屈服强度、高硬度、超弹性、高耐磨性、高耐腐蚀性等,使非晶合金能够应用到军工领域如药型罩的制造中。

3.非晶合金在在成型过程中,非晶合金的组成元素在熔融状态下,很容易与某些气体元素发生反应,形成异质形核点,从而妨碍非晶合金的形成,使非晶合金比常规金属溶液的成型条件更苛刻。

4.为了解决上述问题,行业内通常采用真空压铸设备来铸造非晶合金药型罩。如专利申请号为cn201710307676.9(公开号为cn107020362 a)的中国发明专利申请公开了一种金属成型设备,所述金属成型设备包括:送料装置、熔炼装置、压射装置、抽真空装置、气氛保护装置以及固定模板和模具,其中所述模具包括动模、定模,所述动模和所述定模闭模后形成模腔;所述送料装置设有料仓并安装于所述熔炼装置上;所述熔炼装置设有真空室和位于所述真空室内的熔化容器;所述压射装置包含压射筒和压射头,所述压射筒设置于所述固定模板内并设有熔体入口,且所述压射头用于将熔化的物料压射入所述模腔;所述抽真空装置用于为所述料仓、所述真空室和所述模腔抽真空,以及所述气氛保护装置用于向所述真空室提供保护气体。

5.上述金属成型设备通过对料仓、熔炼装置中的真空室和模腔抽真空,使非晶熔体在整个成型过程中保持在真空环境下,避免非晶合金熔体在成型过程中合金元素的氧化。然而,由于真空室不能完全隔绝空气泄漏进入真空舱,需要对整个真空室定期抽真空,且模具每次闭模后都需要对模具抽一次真空,导致非晶合金药型罩生产效率低下。

技术实现要素:

6.本实用新型所要解决的技术问题是针对上述的技术现状而提供一种生产效率更高的非晶合金药型罩铸造设备。

7.本实用新型解决上述技术问题所采用的技术方案为:一种非晶合金药型罩铸造设备,包括压铸装置、真空装置和与所述真空装置连通的熔炼腔室,该熔炼腔室中容置有熔炼装置;其特征在于:还包括压铸腔室和能与所述压铸腔室连通的成品腔室,所述压铸腔室与所述真空装置连通、并容置有所述压铸装置;所述压铸腔室与所述熔炼腔室之间设有第一隔断结构,该第一隔断结构能使所述压铸腔室和熔炼腔室连通或阻断。

8.成品腔室能与压铸腔室连通是指,成品腔室和压铸腔室直接连通或者通过控制结构如阀实现连通或阻断。

9.为了使第一隔断结构更加简单,所述第一隔断结构包括控制阀。

10.由于熔炼腔室中温度较高,而非晶合金药型罩在压铸腔室中的成型所需的温度较低,熔炼腔室中产生的热辐射会影响压铸腔室中非晶合金的成型。为了降低高温对非晶合金成型的影响,所述第一隔断结构还包括位于所述熔炼腔室与压铸腔室之间的调温腔室,所述控制阀包括第一控制阀和第二控制阀,该第一控制阀能控制所述熔炼腔室和所述调温腔室连通或阻断,所述第二控制阀能控制所述调温腔室和压铸腔室连通或阻断。通过调温腔室在空间上将熔炼腔室与压铸腔室隔开,能够有效降低熔炼腔室中的热辐射对压铸腔室中非晶合金成型的影响,而且,非晶合金熔体能够经过调温腔室过渡至压铸腔室中,有助于非晶合金熔体降温,利于非晶合金成型;还通过第一控制阀和第二控制阀,使熔炼腔室、调温腔室和压铸腔室三者相互独立,能够在其中一个控制阀开启的同时关闭另外一个控制阀,从而能够有效隔绝空气,使空气不容易进入各腔室中,从而能减少抽真空的时间或频次,提高生产效率。

11.为了便于调控非晶合金熔体的温度的同时便于安装控制阀,所述调温腔室中设有加热装置、第一通道和第二通道,该第一通道设于述熔炼腔室和所述调温腔室的交界处,且所述第一控制阀位于所述第一通道中;所述第二通道设于调温腔室和压铸腔室的交界处,且所述第二控制阀位于所述第二通道中。通过加热装置对非晶合金熔体的温度进行调控,使非晶合金熔体的温度更加均一,第一控制阀和第二控制阀的位置设计使控制阀安装更加方便。

12.为了熔炼更加高效,所述熔炼装置为感应悬浮熔炼系统,且所述熔炼腔室中还设有导液管,该导液管位于所述感应悬浮熔炼系统的周侧、并能连通所述感应悬浮熔炼系统和第一通道。

13.进一步设计,所述压铸装置包括压射机构和模具系统,该模具系统具有模腔、及连通所述模腔和第二通道的进料通道。

14.为了使控制阀能够耐高温且密封性好,所述第一控制阀为挡板阀,所述第二控制阀为插板阀。

15.为了使空气不容易在打开成品腔室时进入压铸腔室中,所述压铸腔室与成品腔室之间设有第二隔断结构,该第二隔断结构能使所述压铸腔室和成品腔室连通或阻断;所述成品腔室也与所述真空装置连通。该第二隔断结构使压铸腔室和成品腔室相互独立,可在成品腔室打开前将压铸腔室和成品腔室阻断,使空气不容易在打开成品腔室时进入压铸腔室中。

16.为了使第二隔断结构更加简单,所述第二隔断结构为设于所述压铸腔室和成品腔室的交界处的第三控制阀。

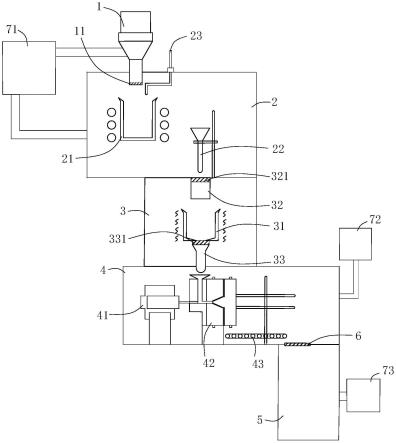

17.为了避免空气在熔炼腔室进料时进入熔炼腔室中,还包括插装至所述熔炼腔室中的进料斗,该进料斗内部设有与所述真空装置连通的进料腔室,且进料斗设有能控制所述进料腔室与熔炼腔室连通或阻断的第四控制阀。

18.与现有技术相比,本实用新型的优点在于:通过将压铸装置容置于与真空装置连通的压铸腔室中,使压铸装置处于真空环境中作业、并能将加工的产品暂时储存在成品腔室中,无需在每次开模后对压铸装置中的模具抽真空,只需要在从成品腔室中移出成品后对压铸腔室抽真空,能够减少抽真空的频次,从而提高生产效率,还通过将压铸腔室和熔炼

腔室相互独立设置、并通过第一隔断结构将两者连通或阻断,能够在压铸腔室与外部环境连通(如成品腔室打开或压铸腔室打开)之前先将压铸腔室和熔炼腔室阻断,从而使熔炼腔室不容易进空气,熔炼腔室内的真空度不容易被破坏,能够减少熔炼腔室抽真空的频次,使熔炼装置可以连续熔炼合金,进一步提高生产效率、降低生产能耗,从而降低生产成本。

附图说明

19.图1为本实用新型实施例的结构示意图。

具体实施方式

20.以下结合附图实施例对本实用新型作进一步详细描述。

21.如图1所示,为本实用新型的最佳实施例。

22.如图1所示,本实施例中的非晶合金药型罩铸造设备,依次包括相互独立的进料斗1、熔炼腔室2、调温腔室3、压铸腔室4和成品腔室5,该进料斗1内部设有进料腔室。本实施例中的非晶合金药型罩铸造设备还包括第一真空装置71、第二真空装置72和第三真空装置73,其中,第一真空装置71与进料腔室、熔炼腔室2连通,第二真空装置72与压铸腔室4连通,且第二真空装置72能通过压铸腔室4与调温腔室3连通,第三真空装置73与成品腔室5连通,从而能对各腔室抽真空。

23.如图1所示,该进料斗1插装至熔炼腔室2中,且进料斗1的底部设有第四控制阀11,该第四控制阀11能控制进料腔室与熔炼腔室2连通或阻断,从而能够在进料斗1打开进料时关闭第四控制阀11,使进料腔室与熔炼腔室2阻断,能够避免空气进入熔炼腔室2中;当进料斗1在进料结束关闭后,通过第一真空装置71对进料腔室抽真空,随后再打开第四控制阀11,使进料腔室与熔炼腔室2连通,使熔炼腔室2进料。该第四控制阀11为挡板阀。

24.如图1所示,该熔炼腔室2中容置有熔炼装置21,该熔炼装置21为感应悬浮熔炼系统,能够保证合金熔体不受污染。该感应悬浮熔炼系统的结构和技术原理可参考现有技术,在此不再赘述。该熔炼腔室2中还设有导液管22和测温装置23,该导液管22位于感应悬浮熔炼系统的周侧,感应悬浮熔炼系统能够转动至与导液管22相对应,以将熔体输送至导液管22中。该测温装置23能对感应悬浮熔炼系统中的熔体测温,以便于调控熔炼进程。

25.如图1所示,该调温腔室3中设有加热装置31、第一通道32和第二通道33,该加热装置31能对非晶合金熔体的温度进行调控,使非晶合金熔体的温度更加均一。该第一通道32设于述熔炼腔室2和调温腔室3的交界处,且该第一通道32连通导液管22和加热装置31。该第一通道32的上端设有第一控制阀321,从而能够连通或阻断调温腔室3和熔炼腔室2。第二通道33设于调温腔室3和压铸腔室4的交界处,且第二通道33连通加热装置31和压铸腔室4。该第二通道33中设有第二控制阀331,从而能够连通或阻断调温腔室3和压铸腔室4。该第一控制阀321为挡板阀,第二控制阀331为插板阀。

26.该调温腔室3、第一控制阀321和第二控制阀331构成能使压铸腔室4和熔炼腔室2连通或阻断的第一隔断结构。该调温腔室3在空间上将熔炼腔室2与压铸腔室4隔开,能够有效降低熔炼腔室2中的热辐射对压铸腔室4中非晶合金成型的影响,而且,非晶合金熔体能够经过调温腔室3过渡至压铸腔室4中,有助于非晶合金熔体降温,利于非晶合金成型;而第一控制阀321和第二控制阀331使熔炼腔室2、调温腔室3和压铸腔室4三者相互独立,能够在

其中一个控制阀开启的同时关闭另外一个控制阀,从而能够有效隔绝空气,使空气不容易进入各腔室中,即使需要抽真空,也可以对各腔室独立抽真空,从而能减少抽真空的时间或频次,提高生产效率。

27.如图1所示,该压铸腔室4中容置有压铸装置,使压铸装置处于真空环境中作业、并能将加工的药型罩产品暂时储存在成品腔室5中,无需在每次开模后对压铸装置中的模具抽真空,只需要在从成品腔室5中移出成品后对压铸腔室4抽真空,能够减少抽真空的频次,从而提高生产效率。该压铸装置包括压射机构41、模具系统42和传送带43,该模具系统42具有模腔、及连通该模腔与第二通道33的进料通道421,该传送带43位于模具系统42的下方,并能将成品运输至成品腔室5。其中,压射机构41、模具系统43的具体结构和工作原理参考现有技术,在此不再赘述。

28.如图1所示,压铸腔室4与成品腔室5之间设有第二隔断结构,该第二隔断结构能使压铸腔室4和成品腔室5连通或阻断。该第二隔断结构使压铸腔室4和成品腔室5相互独立,可在成品腔室5打开前将压铸腔室4和成品腔室5阻断,使空气不容易在打开成品腔室5时进入压铸腔室4中。该第二隔断结构为设于压铸腔室4和成品腔室5的交界处的第三控制阀6。该第三控制阀6为挡板阀。

29.本实施例中的非晶合金药型罩铸造设备,还设有真空度检测装置和控制面板,该真空度检测装置能够检测各腔室内部的真空度,当某个腔室内部真空度不达标时,关闭该腔室与其他腔室之间的控制阀,仅对该腔室单独抽真空,能够缩短抽真空的时间,提高生产效率。该控制面板能够控制模具系统的开合、压射机构动作以及熔体流量。

30.本实施例中的非晶合金药型罩铸造设备的生产步骤为:

31.步骤s1:将所需质量的合金料放入给进料斗1的进料腔室中;

32.步骤s2:通过第一真空系统71、第二真空系统72和第三真空系统73分别对各腔室抽真空,使各腔室内的真空度为6.0

×

10-3pa-1.0

×

10-3pa;

33.步骤s3:先打开第四控制阀11,使进料腔室中的合金进入感应悬浮熔炼系统中,再关闭第四控制阀11;

34.步骤s4:感应悬浮熔炼系统将合金料熔化,先打开第一控制阀321,感应悬浮熔炼系统旋转至与导液管22连通,将感应悬浮熔炼系统中的熔体依次经导液管22、第一通道32进入加热装置31中,再关闭第一控制阀321;

35.步骤s5:通过加热装置31对熔体进行保温,打开第二控制阀331,使合金熔体经第二通道33进入进料通道421中,再关闭第二控制阀331;

36.步骤s6:压射机构41以设定速度和加载力通过将合金熔体挤入模腔中,合金熔体在模腔中充型完毕冷却后,先打开第三控制阀6,模腔打开,顶出药型罩成品,随传送带43送至成品腔室5中,再关闭第三控制阀6;

37.步骤s7:当进料斗1需要加料时,打开给进料斗1放入所需要质量的合金,然后通过第一真空装置71对进料腔室进行抽至所需的真空度,再重复步骤s3~s6;

38.步骤s8:当成品腔室5中的药型罩堆满时,先关闭第三控制阀6,打开成品腔室5取出药型罩,然后通过第三真空装置73对成品腔室5进行抽至所需的真空度,再打开第三控制阀6,继续步骤s6。

39.本实施例中的非晶合金药型罩铸造设备,通过将各个腔室相互独立设置,使各腔

室中的真空度不容易受到破坏,还能对单个独立的腔室抽真空,能够极大地缩短抽真空的时间,降低生产能耗、提高生产效率,从而降低生产成本,使该设备无需因抽真空而停机,从而能够连续生产药型罩。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1