压铸用模具的制作方法

1.本实用新型涉及压铸用模具。

背景技术:

2.已知有在从套筒向型腔注入熔液来制造压铸产品时使用的压铸用模具。作为这样的压铸用模具,已知有例如专利文献1所公开的模具,其具有供压铸套筒安装的定模和相对于所述定模可移动的动模。

3.所述压铸套筒能够供注射柱塞在内部移动。在所述压铸套筒的内部投入熔液。通过使所述注射柱塞在所述压铸套筒内朝向所述模具前进,将所述压铸套筒内的熔液注入到所述型腔内。所述型腔是由所述定模和所述动模形成的空间。

4.[现有技术文献]

[0005]

[专利文献]

[0006]

[专利文献1]日本专利特开2019-93441号公报

[0007]

但是,如所述专利文献1那样,在向套筒内投入熔液后利用柱塞将所述套筒内的熔液注入型腔内的情况下,熔液在从所述套筒与所述型腔相连的熔液流路内流动。所述熔液流路的一部分空间部和浇道构成,所述空间部相对于所述套筒位于所述柱塞将熔液推出的推出方向上,所述浇道与所述空间部相连。因此,如上所述,在利用所述柱塞推出所述套筒内的熔液的情况下,熔液从所述空间部流向所述浇道。

[0008]

如上所述,在熔液从所述空间部流向所述浇道时,熔液有可能卷入气体。这样,当卷入了气体的状态的熔液流入型腔内时,会在由所述型腔成型的压铸产品中形成铸孔。由此,所述压铸产品的机械特性有可能降低。

[0009]

因此,期望一种压铸用模具,其能够抑制由柱塞从套筒压出的熔液在从上述套筒向型腔内流动时卷入气体。

技术实现要素:

[0010]

本实用新型的目的在于提供一种压铸用模具,其能够抑制由柱塞从套筒推出的熔液在从上述套筒向型腔内流动时卷入气体。

[0011]

本实用新型的一个实施方式的压铸用模具具有:定模,其被注入熔液,并且具有能够供柱塞在内部沿轴线方向移动的圆筒状的套筒;以及动模,其在与所述定模接触的合模状态下与所述定模之间构成型腔。所述动模具有分流件,所述分流件在所述合模状态下在所述动模与所述定模之间形成空间部和浇道,所述空间部相对于所述套筒位于所述柱塞将所述熔液推出的推出方向上,所述浇道的上游侧端部与所述空间部的一部分相连,并且构成从所述空间部与所述型腔相连的熔液流路的一部分。所述分流件在所述合模状态下在面对所述空间部的部分处具有锥形部,所述锥形部使得所述空间部的所述轴线方向的长度朝向所述空间部中供所述浇道的上游侧端部连接的部分逐渐变大。

[0012]

根据本实用新型的一个实施方式的压铸用模具,能够抑制在由柱塞从套筒压出的

熔液从上述套筒向型腔内流动时卷入气体。

附图说明

[0013]

图1是示意性地示出实施方式的压铸装置的结构的图。

[0014]

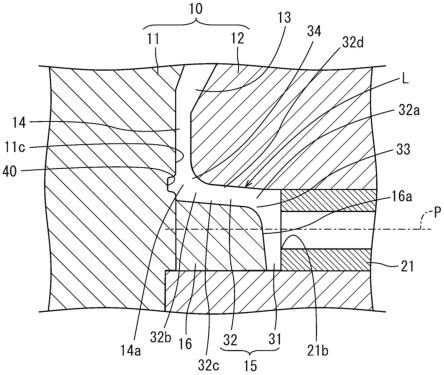

图2是示出压铸用模具的流路空间部的结构的剖视图。

[0015]

图3是放大示出压铸用模具的流路空间部的剖视图。

[0016]

图4是示意性地示出压铸用模具的流路空间部内的熔液的流动的图。

[0017]

图5是从配合面的法线方向观察动模的槽部的图。

[0018]

图6是示出其他实施方式的压铸用模具的流路空间部的结构的剖视图。

[0019]

(符号说明)

[0020]

1压铸设备

[0021]

2.注射柱塞装置

[0022]

3动盘

[0023]

4定盘

[0024]

10压铸用模具

[0025]

11动模

[0026]

11a配合面

[0027]

11b雕刻部

[0028]

11c槽部

[0029]

12定模

[0030]

12a配合面

[0031]

12b雕刻部

[0032]

13型腔

[0033]

14连接通路

[0034]

15、115流路空间部

[0035]

16、116分流件

[0036]

16a、116a分流件锥形部

[0037]

21柱塞套筒

[0038]

21a通路

[0039]

21b注射口

[0040]

21c供给口

[0041]

22柱塞头

[0042]

23柱塞

[0043]

31空间部

[0044]

32、132浇道

[0045]

32a、132a浇道上游侧端部

[0046]

32b、132b浇道下游侧端部

[0047]

32c、132c浇道底部

[0048]

32d、132d浇道上部

[0049]

33浇道上游侧曲面部

[0050]

34浇道下游侧曲面部

[0051]

40凹部

[0052]

41上游侧侧面

[0053]

42下游侧侧面

[0054]

43上游侧曲面部

[0055]

44下游侧曲面部

[0056]

l熔液流路

[0057]

p轴线

[0058]

t凹部锥形

[0059]

m与轴线正交的平面

[0060]

q等距线。

具体实施方式

[0061]

现在将参考附图详细描述本实用新型的示例性实施方式。另外,对图中的相同或相当部分标注相同的附图标记而不重复其说明。另外,各图中的构成部件的尺寸没有忠实地示出实际的构成部件的尺寸及各构成部件的尺寸比例等。

[0062]

另外,在以下的说明中,将设置了压铸装置1的状态下的重力方向称为"上下方向",将与压铸装置1的重力方向正交且定模及动模排列的方向称为"左右方向"。另外,将柱塞套筒21延伸的方向称为"轴线方向"。

[0063]

另外,在以下的说明中,"固定"、"连接"以及"安装"等(以下称为固定等)的表达,不仅包括部件彼此直接固定等的情况,还包括经由其他部件固定等的情况。即,在以下的说明中,固定等的表达包括部件彼此的直接及间接的固定等的意思。

[0064]

(压铸装置)

[0065]

图1是示意性地示出包括本实用新型的示例性实施方式的压铸用模具10的压铸装置1的结构的图。压铸装置1是通过利用注射柱塞装置2向压铸用模具10的内部注射作为熔融金属的熔液来成型具有规定形状的压铸产品的装置。压铸装置1包括压铸用模具10、注射柱塞装置2、动盘3、定盘4。

[0066]

压铸用模具10具有固定到动盘3的动模11和固定到定盘4的定模12。虽未特别图示,但动盘3在压铸装置1中能够沿左右方向移动。定盘4被固定在压铸装置1的未图示的框架等。由此,通过使动盘3向离开定盘4的方向移动,压铸用模具10的动模11向离开定模12的方向移动。另一方面,通过使动盘3向接近定盘4的方向移动,压铸用模具10的动模11向接近定模12的方向移动。

[0067]

动模11和定模12分别在相对的面上具有配合面11a、12a。配合面11a、12a是在将动模11和定模12合模时接触的面。在本实施方式中,配合面11a、12a在上下方向上延伸。

[0068]

动模11在配合面11a上具有与压铸产品的形状对应的雕刻部11b。定模12在配合面12a上具有与压铸产品的形状对应的雕刻部12b。由此,在动模11最接近定模12的状态下,在动模11与定模12之间形成型腔13。即,由动模11的雕刻部11b和定模12的雕刻部12b构成型腔13。

[0069]

通过从注射柱塞装置向型腔13内注射熔液,从而成型具有规定形状的压铸产品。另外,在利用压铸用模具10成型具有所述规定形状的压铸产品后,通过使动模11从定模12离开,能够将所述压铸产品从压铸用模具10内取出。

[0070]

柱塞套筒21贯穿定模12及定盘4。典型地,柱塞套筒21是沿着轴线p延伸的圆筒状的金属制部件。柱塞套筒21在内部具有通路21a。柱塞套筒21的轴线方向的一端侧贯穿定模12而与后述的流路空间部15的空间部31连接。柱塞套筒21是本实用新型的套筒。

[0071]

柱塞套筒21具有通路21a、注射口21b和供给口21c。通路21a是在圆筒状的柱塞套筒21内沿轴线方向延伸的截面呈圆形的通路。

[0072]

注射口21b位于柱塞套筒21的一端侧、即通路21a的一端侧,且朝向压铸用模具10的空间部31沿轴线方向开口。即,注射口21b是用于将通路21a内的熔液注射到压铸用模具10的空间部31内的开口部。

[0073]

供给口21c在柱塞套筒21的侧壁上位于与注射口21b相反侧的端部,且朝向上方开口。供给口21c是用于向通路21a内供给熔液的开口部。

[0074]

在柱塞套筒21的通路21a内可往复移动地配置有注射柱塞装置2的圆柱状的柱塞头22。柱塞头22位于注射柱塞装置2的柱塞23的前端部。从供给口21c供给到通路21a内的熔液通过使柱塞头22向注射口21b移动(图1的箭头)而从注射口21b注射到空间部31内。另外,注射柱塞装置2具有使柱塞23沿轴线方向往复移动的未图示的驱动机构。

[0075]

动模11在配合面11a上具有构成与型腔13相连的连接通路14的槽部11c。该连接通路14连接后述的流路空间部15和型腔13。在动模11与定模12接触的合模状态下,连接通路14构成供熔液从柱塞套筒21的注射口21b向型腔13流动的熔液流路l的一部分,且从流路空间部15的下游侧端部到型腔13为止沿着定模12与动模11的配合面11a、12a延伸。在本实施方式中,槽部11c从流路空间部15的下游侧端部到型腔13为止沿着配合面11a、12a向上方延伸。

[0076]

图2是示出压铸用模具10的流路空间部15的结构的剖视图。动模11具有在与定模12之间形成流路空间部15的分流件16。流路空间部15将柱塞套筒21的注射口21b与连接通路14连接。流路空间部15构成从柱塞套筒21的注射口21b与型腔13相连的熔液流路l的一部分。

[0077]

分流件16在上述合模状态下从动模11向定模12突出。位于分流件16和定模12之间的间隙是流路空间部15。流路空间部15具有:位于分流件16的前端部与柱塞套筒21的注射口21b之间的空间部31;以及位于分流件16的上部与定模12之间的浇道32。在本实施方式中,流路空间部15从柱塞套筒21中的柱塞23的推出方向的出口即注射口21b朝向配合面11a、12a向斜上方延伸。

[0078]

流路空间部15的空间部31在上述合模状态下相对于柱塞套筒21位于由柱塞23推出上述熔液的方向上。空间部31是沿着柱塞套筒21的轴线p沿轴线方向延伸的圆柱状的空间。上述推出方向是在通过柱塞23推出柱塞套筒21的通路21a内的熔液时上述熔液移动的方向。即,上述推出方向是在柱塞套筒21的通路21a中从供给口21c朝向注射口21b的方向。

[0079]

流路空间部15的浇道32构成浇道上游侧端部32a与空间部31的一部分相连并且熔液流路l中从空间部31与型腔13相连的流路的一部分。在上述合模状态下沿上述轴线方向观察空间部31时,浇道上游侧端部32a的至少一部分与空间部31的上部连接。即,浇道上游

侧端部32a的至少一部分与相对于空间部31位于径向外侧的位置连接。

[0080]

空间部31的上述轴线方向的长度朝向供浇道上游侧端部32a连接的部分逐渐变大。即,与空间部31面对的分流件16的前端部具有分流件锥形部16a,所述分流件锥形部16a使得空间部31的上述轴线方向的长度朝向供浇道上游侧端部32a连接的部分逐渐变大。该分流件锥形部16a是本实用新型的锥形部。

[0081]

通过上述的分流件锥形部16a,能够使由柱塞23从柱塞套筒21内推出的熔液沿着分流件锥形部16a顺畅地流入浇道32内。由此,能够抑制在熔液从空间部31向浇道32流动时卷入气体。

[0082]

分流件锥形部16a相对于平面m向浇道32的下游侧倾斜。平面m是在包含轴线p的截面上观察压铸用模具10时与轴线p正交的面。在包含轴线p的截面上观察压铸用模具10时,分流件锥形部16a相对于平面m的倾斜度θ优选为10度至15度。由此,能够使从柱塞套筒21内推出的熔液沿着分流件锥形部16a更顺畅地流入浇道32内。因此,能够更可靠地抑制上述熔液卷入气体而流动。另外,在上述合模状态下,分流件锥形部16a相对于与柱塞套筒21的轴线p正交的平面m的倾斜度θ既可以小于10度,也可以大于15度。

[0083]

浇道32在上述合模状态下从空间部31朝向连接通路14沿与柱塞套筒21的轴线p交叉且离开轴线p的方向延伸。在本实施方式中,浇道32在上述合模状态下从空间部31朝向连接通路14向斜上方延伸。

[0084]

图3是放大示出压铸用模具10的流路空间部15的剖视图。如图3所示,浇道32具有:在与轴线p正交的各截面中最靠近轴线p的浇道底部32c;以及在与轴线p正交的各截面中最远离轴线p的浇道上部32d。浇道底部32c和浇道上部32d分别是浇道32的内表面的一部分。在包含轴线p的截面上观察浇道32时,浇道底部32c及浇道上部32d沿与轴线p交叉且远离轴线p的方向延伸。在包含轴线p的截面上观察浇道32时,浇道底部32c相对于轴线p的倾斜度x与浇道上部32d相对于轴线p的倾斜度y相同。

[0085]

在本实施方式中,在上述合模状态下,分流件锥形部16a相对于平面m的倾斜度θ与浇道32相对于轴线p的倾斜度α相同。平面m是在包含轴线p的截面上观察压铸用模具10时与轴线p正交的面。由此,能够使从柱塞套筒21内推出的熔液沿着分流件锥形部16a更顺畅地流入浇道32内。因此,能够更可靠地抑制上述熔液卷入气体而流动。

[0086]

浇道32相对于轴线p的倾斜度是指,在包含轴线p的截面上观察压铸用模具10时,位于距浇道上部32d及浇道底部32c相等距离处的等距线q相对于轴线p的倾斜度α。另外,在从包含轴线p的截面上观察压铸用模具10时,浇道32相对于轴线p的倾斜度既可以是浇道上部32d相对于轴线p的倾斜度,也可以是浇道底部32c相对于轴线p的倾斜度。

[0087]

分流件锥形部16a的倾斜度θ与浇道32相对于轴线p的倾斜度α相同是指,不仅包括倾斜度θ与倾斜度α完全相同的情况,还包括倾斜度θ与倾斜度α以不对熔液的流动造成影响的程度不同的情况。

[0088]

另外,在上述合模状态下,分流件锥形部16a相对于与轴线p正交的平面m的倾斜度θ也可以比浇道32相对于轴线p的倾斜度α大。由此,能够使从柱塞套筒21内推出的熔液沿着分流件锥形部16a顺畅地流入浇道32内。因此,能够抑制在上述熔液从空间部31向浇道32流动时卷入气体。

[0089]

如图2所示,分流件16在浇道上游侧端部32a且熔液从空间部31向浇道32流动的流

路的角落部分处具有浇道上游侧曲面部33。浇道上游侧曲面部33具有沿从空间部31向浇道32流动的熔液的流动方向弯曲的曲面。在本实施方式中,在包含轴线p的截面上观察压铸用模具10时,浇道上游侧曲面部33呈圆弧状。由此,熔液从空间部31顺畅地流入浇道32内。

[0090]

浇道下游侧端部32b位于比浇道上游侧端部32a更远离轴线p的位置。在本实施方式中,浇道下游侧端部32b位于比浇道上游侧端部32a靠上方的位置。浇道下游侧端部32b与连接通路14的上游侧端部14a连接。

[0091]

定模12在浇道下游侧端部32b且熔液从浇道32向连接通路14流动的流路的角落部分具有浇道下游侧曲面部34。浇道下游侧曲面部34具有沿从浇道32向连接通路14流动的熔液的流动方向弯曲的曲面。在本实施方式中,在从包含轴线p的截面观察压铸用模具10时,浇道下游侧曲面部34呈圆弧状。由此,熔液从浇道32顺畅地流入连接通路14内。

[0092]

动模11在构成连接通路14的槽部11c处具有相对于其内表面凹陷的凹部40。在槽部11c的内表面上,在上述合模状态下从上游侧端部朝向下游侧端部观察流路空间部15时,凹部40位于流路空间部15的下游侧端部的至少一部分重叠的位置。

[0093]

在本实施方式中,在槽部11c的内表面上,在上述合模状态下从浇道上游侧端部32a朝向浇道下游侧端部32b观察浇道32时,凹部40位于浇道下游侧端部32b中与浇道底部32c重叠的位置、即位于比与浇道下游侧端部32b中最靠近轴线p的部分重叠的位置靠连接通路14的下游侧的位置。

[0094]

另外,在本实施方式中,在槽部11c的内表面上,在上述合模状态下从浇道上游侧端部32a朝向浇道下游侧端部32b观察浇道32时,凹部40位于比浇道下游侧端部32b中与浇道上部32d重叠的位置、即比与浇道下游侧端部32b中最远离轴线p的部分重叠的位置靠连接通路14的上游侧的位置。再换言之,在本实施方式中,在槽部11c的内表面上,在上述合模状态下从浇道上游侧端部32a朝向浇道下游侧端部32b观察浇道32时,凹部40位于比流路空间部15的下游侧端部的上端部靠下方的位置。

[0095]

优选在槽部11c的内表面上,在上述合模状态下从浇道上游侧端部32a朝向浇道下游侧端部32b观察浇道32时,凹部40位于浇道下游侧端部32b中与浇道上部32d重叠的位置。即,优选在槽部11c的内表面上,在上述合模状态下从浇道上游侧端部32a朝向浇道下游侧端部32b观察浇道32时,凹部40位于与浇道下游侧端部32b中最远离轴线p的部分重叠的位置。

[0096]

图4是示意性地示出压铸用模具10的流路空间部15内的熔液的流动的图。在熔液从空间部31流入浇道32内时,如图4中粗线箭头所示,熔液从空间部31与浇道32的内表面中的最远离轴线p的内表面碰撞。之后,熔液沿着浇道32的内表面中的最远离轴线p的内表面、即沿着浇道上部32d朝向浇道下游侧端部32b流动。因此,从浇道下游侧端部32b流入连接通路14内的熔液最先流入凹部40内。

[0097]

由此,如图4中细线箭头所示,先流入连接通路14内的熔液进入凹部40内后,与在连接通路14内从后方流动的熔液汇流。由此,能够抑制在熔液在连接通路14内流动时卷入气体。

[0098]

另外,如上所述,通过使凹部40位于槽部11c的内表面,在形成于柱塞套筒21的内表面的急冷层剥离而与熔液一起从浇道32流入连接通路14内时,能够使所述急冷层滞留在凹部40内。因此,能够抑制所述急冷层与所述熔液一起流入型腔13内。

[0099]

图5是从配合面11a的法线方向观察动模11的槽部11c的图。如图5所示,凹部40呈相对于槽部11c沿宽度方向延伸的槽状。即,凹部40相对于连接通路14沿连接通路14的宽度方向延伸。

[0100]

如图3所示,凹部40具有上游侧侧面41、下游侧侧面42、上游侧曲面部43和下游侧曲面部44。

[0101]

上游侧侧面41是凹部40的侧面中位于连接通路14的上游侧的侧面。上游侧侧面41是定位成越朝向凹部40的开口侧越靠连接通路14的上游侧的倾斜面。下游侧侧面42是凹部40的侧面中位于连接通路14的下游侧的侧面。下游侧侧面42是定位成越朝向凹部40的开口侧越靠连接通路14的下游侧的倾斜面。即,凹部40在侧面中的至少位于连接通路14的下游侧的部分处具有凹部锥形t,所述凹部锥形t定位成越朝向在连接通路14处开口的开口部,越相对于所述侧面中的位于连接通路14的上游侧的部分向下游侧离开。

[0102]

由此,能够使流入凹部40内的熔液顺畅地流向连接通路14的下游侧。因此,能够抑制熔液的流动被凹部40阻碍。因此,先流入连接通路14内的熔液在进入凹部40内后,与在连接通路14内从后方流动的熔液汇流。由此,能够抑制在熔液在连接通路14内流动时卷入气体。

[0103]

另外,由于上游侧侧面41是定位成越朝向凹部40的开口侧越靠连接通路14的上游侧的倾斜面,因此从浇道32流入连接通路14内的熔液顺畅地流入凹部40内。

[0104]

上游侧曲面部43位于上游侧侧面41中的凹部40的开口侧。下游侧曲面部44位于下游侧侧面42中的凹部40的开口侧。即,凹部40在向连接通路14开口的开口部中的连接通路14的上游侧的部分处具有上游侧曲面部43,在向连接通路14开口的开口部中的连接通路14的下游侧的部分处具有下游侧曲面部44。下游侧曲面部44是本实用新型的曲面部。上游侧曲面部43及下游侧曲面部44分别位于凹部40的开口部的周缘部分,在连接通路14中的熔液的流动方向上具有平滑的曲面。在本实施方式中,在包含轴线p的截面上观察压铸用模具10时,上游侧曲面部43及下游侧曲面部44分别呈圆弧状。

[0105]

由此,能够使流入凹部40内的熔液顺畅地流向连接通路14的下游侧。因此,能够抑制熔液的流动被凹部40阻碍。因此,先流入连接通路14内的熔液在进入凹部40内后,与在连接通路14内从后方流动的熔液汇流。由此,能够抑制在熔液在连接通路14内流动时卷入气体。

[0106]

另外,如上所述,通过使上游侧曲面部43及下游侧曲面部44位于凹部40的开口侧,能够抑制压铸产品烧结在压铸用模具10上,并且能够抑制压铸产品产生裂纹。

[0107]

本实施方式的压铸用模具10具有定模12和动模11,所述定模12被注入熔液,并且具有圆筒状的柱塞套筒21,所述柱塞套筒21能够供柱塞23在内部沿轴线方向移动,所述动模11在与定模12接触的合模状态下与定模12之间构成型腔13。动模11在上述合模状态下在与定模12之间具有分流件16,所述分流件16形成空间部31和浇道32,所述空间部31相对于柱塞套筒21位于柱塞23将上述熔液推出的推出方向上,所述浇道32的浇道上游侧端部32a与空间部31的一部分相连,并且构成从空间部31与型腔13相连的熔液流路l的一部分。分流件16在上述合模状态下在面对空间部31的部分处具有分流件锥形部16a,所述分流件锥形部16a使得空间部31的上述轴线方向的长度朝向空间部31中供浇道上游侧端部32a连接的部分逐渐变大。

[0108]

在向柱塞套筒21内注入熔液后,通过柱塞23将柱塞套筒21内的熔液推出时,上述熔液与面向空间部31的分流件16碰撞后,从空间部31流入浇道32内。所述熔液在与分流件16碰撞而流入浇道32内时,有可能卷入气体。这样,当卷入了气体的状态的熔液流入型腔13内时,在由型腔13成型的压铸产品中形成铸孔。由此,所述压铸产品的机械特性可能会降低。

[0109]

与此相对,如上述结构那样,分流件16具有分流件锥形部16a,所述分流件锥形部16a使得空间部31的上述轴线方向的长度朝向空间部31中供浇道上游侧端部32a连接的部分逐渐变大,由此能够使从柱塞套筒21内推出的熔液沿着分流件锥形部16a顺畅地流入浇道32内。由此,能够抑制所述熔液卷入气体而流动。

[0110]

在本实施方式中,在上述合模状态下沿上述轴线方向观察空间部31时,浇道上游侧端部32a在径向外侧的位置与空间部31连接。在这样的结构中,分流件16在面对空间部31的部分处具有分流件锥形部16a,所述分流件锥形部16a使得空间部31的上述轴线方向的长度朝向空间部31中供浇道上游侧端部32a连接的部分逐渐变大,由此能够使从柱塞套筒21内推出的熔液沿着分流件锥形部16a顺畅地流到浇道32内。由此,能够抑制所述熔液卷入气体而流动。

[0111]

在本实施方式中,浇道32在上述合模状态下从空间部31朝向与型腔13连接的连接通路14沿与轴线p交叉且远离轴线p的方向延伸。在这样的结构中,分流件16在面对空间部31的部分处具有分流件锥形部16a,所述分流件锥形部16a使得空间部31的上述轴线方向的长度朝向空间部31中供浇道上游侧端部32a连接的部分逐渐变大,由此能够使从柱塞套筒21内推出的熔液沿着分流件锥形部16a顺畅地流到浇道32内。由此,能够抑制所述熔液卷入气体而流动。

[0112]

在本实施方式中,动模11还具有槽部11c,所述槽部11c在上述合模状态下构成熔液流路l的一部分,并且构成从浇道下游侧端部32b到型腔13为止沿着动模11与定模12的配合面11a、12a延伸的连接通路14。槽部11c在其内表面上,在上述合模状态下从浇道上游侧端部32a朝向浇道下游侧端部32b观察时与浇道下游侧端部32b至少一部分重叠的位置处具有凹部40。

[0113]

这样,在构成供浇道下游侧端部32b连接的连接通路14的槽部11c的内表面上,在上述合模状态下从浇道上游侧端部32a朝向浇道下游侧端部32b观察时,凹部40位于至少一部分与浇道下游侧端部32b重叠的位置,由此,先流入连接通路14内的熔液在进入凹部40内后,与在连接通路14内从后流动的熔液汇流。由此,能够抑制熔液在连接通路14内流动时卷入气体。

[0114]

(其他实施方式)

[0115]

以上对本实用新型的实施方式进行了说明,但上述实施方式只不过是用于实施本实用新型的示例。因此,本实用新型不限于上述实施方式,并且可以在不脱离本实用新型主旨的范围的情况下使上述实施方式适当地变形加以实施。

[0116]

在上述实施方式中,动模11相对于定模12沿左右方向移动。由此,动模11和定模12的配合面11a、12a沿上下方向延伸。槽部11c从流路空间部15的下游侧端部到型腔13为止沿着配合面11a、12a向上方延伸。流路空间部15从柱塞套筒21中的柱塞23的推出方向的出口即注射口21b朝向配合面11a、12a向斜上方延伸。浇道32与空间部31的上部连接。浇道32在

上述合模状态下从空间部31朝向连接通路14向斜上方延伸。

[0117]

但是,动模也可以相对于定模向左右方向以外的方向移动。因此,动模和定模的配合面延伸的方向也可以是上下方向以外的方向。槽部的延伸方向也可以是上方以外的方向。流路空间部的延伸方向也可以是斜上方以外的方向。浇道也可以与空间部的上部以外的部分连接。上述浇道的延伸方向也可以是斜上方以外的方向。

[0118]

在上述实施方式中,浇道上游侧端部32a的至少一部分在动模11与定模12接触的合模状态下沿轴线方向观察空间部31时,在径向外侧的位置处与空间部31连接。但是,也可以是,在上述合模状态下沿上述轴线方向观察空间部时,浇道的上游侧端部的至少一部分在径向内侧的位置处与上述空间部连接。

[0119]

在上述实施方式中,浇道32在上述合模状态下从空间部31朝向连接通路14沿与轴线p交叉且远离轴线p的方向延伸。但是,浇道既可以在上述合模状态下从空间部朝向连接通路沿与轴线p交叉且接近轴线p的方向延伸,也可以与轴线p平行地延伸。

[0120]

图6是示出其他实施方式的转子132的概略结构的图。如图6所示,在包含轴线p的截面上观察浇道132时,浇道底部132c相对于轴线p的倾斜度xa也可以大于浇道上部132d相对于轴线p的倾斜度y。即,在包含轴线p的截面上观察压铸用模具10时,浇道132中最靠近轴线p的内表面相对于轴线p的倾斜度xa也可以大于浇道132中最远离轴线p的内表面相对于轴线p的倾斜度y。

[0121]

由此,能够使从柱塞套筒21内推出的熔液沿着分流件锥形部116a更顺畅地流入浇道132内。因此,能够更可靠地抑制上述熔液卷入气体而流动。

[0122]

在图6中,符号115是流路空间部,符号116是分流件,符号132a是浇道上游侧端部,符号132b是浇道下游侧端部。

[0123]

另外,浇道底部相对于轴线p的倾斜度也可以小于浇道上部相对于轴线p的倾斜度。

[0124]

在上述实施方式中,动模11在槽部11c的内表面上具有凹部40。但是,动模也可以不具有凹部。

[0125]

在上述实施方式中,在槽部11c的内表面上,在上述合模状态下从浇道上游侧端部32a朝向浇道下游侧端部32b观察浇道32时,凹部40位于比与浇道下游侧端部32b中最靠近轴线p的浇道底部32c重叠的位置靠连接通路14的下游侧的位置。但是,也可以是,在槽部的内表面上,在上述合模状态下从上游侧端部朝向下游侧端部观察浇道时,凹部位于上述浇道的下游侧端部中与最靠近轴线的浇道底部重叠的位置。

[0126]

在上述实施方式中,在槽部11c的内表面上,在上述合模状态下从浇道上游侧端部32a朝向浇道下游侧端部32b观察浇道32时,凹部40位于比与浇道下游侧端部32b中最远离轴线p的浇道上部32d重叠的位置靠连接通路14的上游侧的位置。但是,也可以是,在槽部的内表面上,在上述合模状态下从上游侧端部朝向下游侧端部观察浇道时,凹部位于上述浇道的下游侧端部中与最远离轴线的浇道上部32d重叠的位置。

[0127]

在上述实施方式中,凹部40呈相对于连接通路14沿宽度方向延伸的槽状。但是,凹部也可以相对于连接通路位于宽度方向的一部分。

[0128]

在上述实施方式中,凹部40在侧面中的位于连接通路14的下游侧的下游侧侧面42上具有凹部锥形t,所述凹部锥形部t越朝向在连接通路14处开口的开口部,越相对于上述

侧面中的位于连接通路14的上游侧的上游侧侧面41向下游侧离开。但是,凹部也可以不具有凹部锥形。凹部也可以在侧面中的位于连接通路的下游侧的下游侧侧面上具有凹部锥形。

[0129]

在上述实施方式中,凹部40在向连接通路14开口的开口部中的连接通路14的下游侧的部分处具有下游侧曲面部44。凹部40在向连接通路14开口的开口部中的连接通路14的上游侧的部分处具有上游侧曲面部43。但是,凹部也可以不具有下游侧曲面部。凹部也可以不具有上游侧曲面部。

[0130]

本实用新型可应用于用来制造压铸产品的压铸用模具。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1