一种进出料自防式的智能回火炉的制作方法

1.本技术涉及弹簧制造加工设备的技术领域,尤其是涉及一种进出料自防式的智能回火炉。

背景技术:

2.弹簧在制造加工过程中,经过淬火后需要进行回火,以提高弹簧性能,其回火过程一般在回火炉中进行。

3.申请号为202020112964.6的一篇中国实用新型专利文献公开了一种出料自防式回火炉,其包括回火炉本体,所述回火炉本体两端分别设置有进料口、出料口,出料口上安装有倾斜向下的、用于导出弹簧的下料通道,下料通道的底壁上开设有分料口,分料口的底沿上转动安装有用于分隔下料通道的分料板,分料板转动轴向与分料口底沿平行,分料板在下料通道处连接有驱动其转动进而启闭分料口的驱动件,回火炉本体内设置有温度检测控制器,温度检测控制器与驱动件电性连接;上述出料自防式回火炉通过驱动件驱动分料板转动进而启闭分料口来实现问题弹簧和正常弹簧的分别下料,解决了相关技术中回火炉温度异常时问题弹簧和正常弹簧混料的问题。

4.针对上述中的相关技术,在实际生产过程中,上述回火炉出料速度可调节性较差,易在出料口处造成堵料堆积。

技术实现要素:

5.为了更为方便的对回火炉的出料速度进行调节,本技术提供一种进出料自防式的智能回火炉。

6.本技术提供的一种进出料自防式的智能回火炉采用如下的技术方案:

7.一种进出料自防式的智能回火炉,包括回火炉本体,所述回火炉本体两端分别设置有进料口、出料口,所述出料口设置有用于导出弹簧的下料通道,所述下料通道上设有调节机构;所述调节机构包括出料挡板和用于驱动出料挡板调节下料通道内开口大小的驱动组件。

8.通过采用上述技术方案,经回火炉回火后的弹簧能够进入下料通道并通过下料通道自回火炉输出,控制驱动组件,能够控制出料挡板对下料通道内的开口大小进行调节,进而控制单位时间内自下料通道内通过下料通道的速度,较好的提高了回火炉出料速度的可调节性,使得弹簧不易于出料口处堵料堆积,有利于提高回火炉对弹簧的回火效率。

9.可选的,所述下料通道开口截面呈矩形,所述驱动组件包括转动轴和第一驱动电机,所述转动轴垂直贯穿下料通道任意相对布设的两侧壁并绕转动轴的轴线方向转动连接于下料通道内,所述出料挡板固定连接于转动轴上且出料挡板与下料通道内壁之间的最小距离小于弹簧的最小宽度,所述第一驱动电机连接于转动轴一端并用于为转动轴的转动提供驱动力。

10.通过采用上述技术方案,控制第一驱动电机,能够驱动转动轴绕其轴线于下料通

道内进行转动,并对出料挡板在下料通道内的转动速度进行控制,进而较为方便的实现对回火炉出料速度的调节,操作过程较为简易。

11.可选的,所述下料通道呈倾斜向下布设,所述出料挡板远离转动轴的一侧固定连接有柔性挡条,所述柔性挡条远离出料挡板的一侧适于与下料通道内壁抵接。

12.通过采用上述技术方案,倾斜向下布设的下料通道便于弹簧自然落料,柔性挡条则能够配合出料挡板,在出料挡板与下料通道之间对出料挡板和下料通道之间的间隙进行进一步封堵,进一步减少弹簧堵料堆积。

13.可选的,所述出料挡板设有多组,多组所述出料挡板绕转动轴呈环形阵列分布。

14.通过采用上述技术方案,多组出料挡板能够更好的配合转动轴,带动弹簧落料,更为方便的对下料通道内的弹簧的落料速度进行调节。

15.可选的,所述驱动组件包括主驱动轮、副驱动轮、驱动带和第二驱动电机,所述驱动带套设于主驱动轮和副驱动轮上,所述第二驱动电机与主驱动轮同轴布设并固定连接,所述出料挡板固定连接于驱动带上,且所述出料挡板贯穿下料通道并滑动连接于下料通道内。

16.通过采用上述技术方案,第二驱动电机能够驱动主驱动轮、副驱动轮带动驱动带运动,为出料挡板在下料通道内的滑动提供驱动力,进而较好的控制下料通道的开口大小,对回火炉的出料速度进行调节。

17.可选的,所述下料通道内壁上沿出料挡板的滑动方向开设有直线的导向槽,所述出料挡板上凸出设置有导向条,所述导向条沿导向槽的延伸方向滑动连接于导向槽内。

18.通过采用上述技术方案,导向槽和导向条配合,能够对出料挡板的滑动进行进一步导向,使得出料挡板能够较为顺畅并牢靠的在下料通道内进行滑动,更好的对回火炉的出料速度进行调节。

19.可选的,所述回火炉本体内设置有温度检测控制器,所述出料口处设有分别用于承接正常弹簧的第一接料箱和用于承接问题弹簧的第二接料箱,所述下料通道沿出料口的长度方向滑动连接于回火炉本体上,且所述回火炉本体上设有用于为下料通道的滑动提供驱动力的驱动件,所述下料通道远离出料口的一端开口适于与第一接料箱和/或第二接料箱连通,所述驱动件和驱动组件均与温度检测控制器电连接。

20.通过采用上述技术方案,温度检测控制器能够较为直接并及时的监测到回火炉内的温度,相应的控制驱动件及驱动组件,控制下料通道的开口大小,并根据回火炉内温度控制弹簧下落至第一接料箱或第二接料箱,对回火炉内的弹簧进行较为智能的处理。

21.可选的,所述第二接料箱内承放有冷却水,且所述第二接料箱上部可拆卸连接有过滤篮网,所述过滤篮网底部适于浸没至冷却水中。

22.通过采用上述技术方案,冷却水能够较好的配合过滤篮网,对落至第二接料箱中的问题弹簧进行快速冷却,使得工作人员能够更为快速的取出冷却后的问题弹簧,对问题弹簧进一步进行处理。

23.可选的,所述柔性挡条为软铁片。

24.通过采用上述技术方案,软铁片不易在接触高温弹簧时性能发生改变,对出料挡板与下料通道之间的间隙进行较好的封堵,具有较长的使用寿命。

25.综上所述,本技术包括以下至少一种有益技术效果:

26.1.通过出料挡板和驱动组件,能够对单位时间内通过下料通道下落的弹簧的数量进行控制,提高了回火炉出料速度的可调节性,有利于提高回火炉对弹簧的回火效率;

27.2.通过第一驱动电机和出料挡板配合,能够较为方便的实现对回火炉内的弹簧的出料速度的调节,操作较为简易;

28.3.通过主驱动轮、副驱动轮、驱动带和第二驱动电机配合,能够较为方便的带动出料挡板在下料通道内对下料通道的开口大小进行滑动控制,进而较为方便的对回火炉的出料速度进行调节;

29.4.通过温度检测控制器、第一接料箱、第二接料箱、驱动件和驱动组件配合,能够较为直接并及时的监测回火炉内的温度,并根据监测信息相应的控制弹簧的下料速度和下料位置,对弹簧进行更为智能的处理。

附图说明

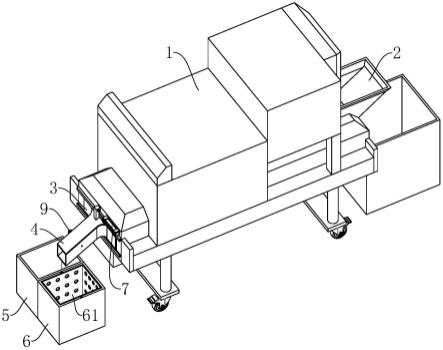

30.图1是本技术实施例1的整体结构示意图;

31.图2是为展示本技术实施例1中下料通道内部结构所作的局部结构示意图;

32.图3是本技术实施例2的整体结构示意图;

33.图4是图3中a部分的局部放大示意图。

34.附图标记:1、回火炉本体;2、进料口;3、出料口;4、下料通道;41、导向槽;5、第一接料箱;6、第二接料箱;61、过滤篮网;7、驱动件;8、出料挡板; 9、驱动组件;91、转动轴;92、第一驱动电机;93、柔性挡条;94、主驱动轮;95、副驱动轮;96、驱动带;97、第二驱动电机。

具体实施方式

35.以下结合附图1-4对本技术作进一步详细说明。

36.本技术实施例公开一种进出料自防式的智能回火炉,涉及弹簧制造加工设备的技术领域。

37.参照图1,一种进出料自防式的智能回火炉,包括回火炉本体1,回火炉本体1两端分别设置有用于投放弹簧的进料口2和用于导出弹簧的出料口3,在本技术中,出料口3的长度方向为水平方向,出料口3的宽度方向与其高度方向相一致,回火炉本体1内设置有用于传送弹簧的传送带以及用于监测回火炉本体1内的实时温度的温度检测控制器。

38.实施例1:

39.参照图1和图2,回火炉本体1上位于进料口2位置处滑动安装有用于遮挡进料口2的挡板以及用于驱动挡板滑动的驱动气缸,驱动气缸与温度检测控制器电连接;出料口3处连设有倾斜向下的、用于导出弹簧的下料通道4,下料通道4内设有用于对下料通道4内的弹簧的下料速度进行调节的调节机构。

40.进一步的,参照图1和图2,出料口3下方沿出料口3的长度方向并排设有分别用于承接正常弹簧的第一接料箱5和用于承接问题弹簧的第二接料箱6,下料通道4沿出料口3的长度方向滑动连接于回火炉本体1上,回火炉本体1上设有用于为下料通道4的滑动提供驱动力的驱动件7,驱动件7可为气缸、电动推杆、油缸或无杆气缸等装置,下料通道4远离出料口3的一端延伸至第一接料箱5和/或第二接料箱6上方,且下料通道4适于连通出料口3和第一接料箱5和/或第二接料箱6。

41.在回火炉本体1内温度处于正常状态时,驱动件7驱动下料通道4沿出料口3长度方向滑动至下料通道4下端与第一接料箱5对准,使正常弹簧正常落料并落入第一接料箱5;当温度检测控制器检测到回火炉内温度异常时,进料口2处的驱动气缸能够驱动挡板遮挡进料口2,停止向回火炉本体1内输送弹簧,同时,温度检测控制器能够控制调节机构延缓下料通道4内的弹簧的下料速度,并同时控制驱动件7驱动下料通道4沿出料口3长度方向滑动至下料通道4下端与第二接料箱6对准,使异常弹簧落入第二接料箱6。

42.进一步的,为了加快回火炉本体1内输出的异常弹簧的冷却速度,使其尽快投入回炉生产或下一步生产,参照图1和图2,第二接料箱6内承放有冷却水,第二接料箱6上部可拆卸连接有过滤篮网61,过滤篮网61呈矩形箱状且顶部开口,过滤篮网61侧壁与第二接料箱6内侧壁滑动连接,且过滤篮网61外侧壁与第二接料箱6内侧壁相抵接,过滤篮网61底壁适于浸没至冷却水中,进而异常弹簧能够自出料口3经下料通道4下落至第二接料箱6中,并掉落至过滤篮网61内,浸没于冷却水中进行冷却,加快生产效率。

43.调节机构在本技术中包括出料挡板8和驱动组件9,下料通道4开口截面呈矩形,驱动组件9包括转动轴91和第一驱动电机92,转动轴91沿出料口3的长度方向贯穿下料通道4两侧壁并转动连接于下料通道4上,第一驱动电机92壳体固定连接于下料通道4上,且第一驱动电机92输出端固定连接于转动轴91一端,出料挡板8位于下料通道4内并固定连接于转动轴91上,随转动轴91绕转动轴91轴线进行转动。

44.进一步的,参照图2,出料挡板8为弧形板,且出料挡板8设置有多组,多组出料挡板8绕转动轴91呈环形阵列分布,出料挡板8远离转动轴91的一侧与下料通道4之间留有供出料挡板8转动的让位间隙,控制第一驱动电机92,能够驱动转动轴91带动出料挡板8进行转动,并对驱动轴的转动速度进行控制,进而较为方便的实现对回火炉出料速度的控制调节。

45.为了避免部分弹簧于出料挡板8和下料通道4之间的间隙处发生堵塞,出料挡板8远离转动轴91的一侧还固定连接有柔性挡条93,在本技术中的柔性挡条93优选为软铁片,软铁片在接触高温弹簧时性能不易发生改变,柔性挡条93远离出料挡板8的一侧适于与下料通道4内与转动轴91线平行的两内侧壁抵接,第一驱动电机92驱动转动轴91转动时,柔性挡条93能够较好的对出料挡板8和下料通道4之间的间隙进行密封,进而减少弹簧堵料堆积。

46.本技术实施例一种进出料自防式的智能回火炉的实施原理为:在对弹簧进行回火的过程中,当回火炉本体1内温度异常时,温度检测控制器能够及时监测到异常温度并控制关闭进料口2,同时控制第一驱动电机92带动转动轴91减缓转动速度,控制驱动件7于出料口3处驱动下料通道4直至下料通道4移动至下料通道4底部开口与第二接料箱6对准,避免问题弹簧落入第一接料箱5内;待下料通道4底部开口与第二接料箱6对准后,再控制第一驱动电机92带动转动轴91加快转动速度,将异常弹簧加快运出回火炉本体1,对回火炉本体1内进行检查,并对异常弹簧进行回收处理;整体能够较好的回火炉的出料速度进行控制,将异常弹簧与正常弹簧分隔开,并对异常弹簧进行冷却处理,操作简易,有利于提高回火炉对弹簧的回火效率。

47.实施例2:

48.参照图3和图4,本技术实施例2与实施例1中的不同之处在于:本技术中的出料挡板8为矩形板,驱动组件9包括主驱动轮94、副驱动轮95、驱动带96和第二驱动电机97,驱动

带96套设于主驱动轮94和副驱动轮95上,且驱动带96与主驱动轮94和副驱动轮95之间均具有较强的摩擦力,驱动带96能够随主驱动轮94转动带动副驱动轮95进行转动,第二驱动电机97壳体固定连接于下料通道4上,且第二驱动电机97的输出端与主驱动轮94同轴布设并与主驱动轮94固定连接,出料挡板8沿竖向方向自上而下贯穿下料通道4的顶壁并滑动连接于下料通道4内,主驱动轮94的转动轴91线及第二驱动电机97的输出端的轴线与出料挡板8相垂直,驱动带96的长度延伸方向与出料挡板8的滑动方向相一致。

49.参照图4,下料通道4沿竖向方向布设的两侧壁于下料通道4内侧还开设有直线的、t形的导向槽41,出料挡板8沿出料口3长度方向的两侧一体且凸出设有t形的导向条,且导向条靠近出料挡板8中部的一侧的截面面积小于导向条远离出料挡板8中部的一侧的截面面积,导向条沿导向槽41的延伸方向滑动连接于导向槽41内,以对出料挡板8的滑动进行进一步的导向,使出料挡板8能够较为顺畅并牢靠的在下料通道4内进行滑动。

50.启动并控制第二驱动电机97,能够驱动主驱动轮94带动驱动带96带动副驱动轮95沿导向槽41的长度延伸方向进行滑动,进而控制下料通道4的开口大小,控制单位时间内下料通道4内通过的弹簧的数量,进而较为方便的对回火炉的出料速度进行调节。

51.本技术实施例一种进出料自防式的智能回火炉的实施原理为:当回火炉本体1内发生温度异常时,本技术实施例2中的温度检测控制器能够及时的控制第二驱动电机97驱动主驱动轮94带动驱动带96进行转动,进而带动出料挡板8滑动调节下料通道4内的开口大小,更为方便的对回火炉本体1内的出料速度进行调节,将正常弹簧和异常弹簧更好的区别开来,更好的加快弹簧的生产效率。

52.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1