一种工件的手动纵向送给机构的制作方法

1.本技术涉及工件抛光的技术领域,尤其是涉及一种工件的手动纵向送给机构。

背景技术:

2.抛光是利用抛光工具和磨料颗粒或其他抛光介质对工件表面进行修饰加工,以获得光亮、平整的表面。

3.在相关技术中,如公告号为cn209207208u的中国实用新型专利公开了一种工件的手动纵向进给机构,其包括固定工件的定位座,定位座远离抛光轮的一侧设置有可使定位座纵向移动的进给机构,进给机构包括导向杆和滑块,导向杆呈圆柱形,其圆柱面上沿其轴线方向设置有齿条,滑块内腔中设置有与齿条配合的齿轮使齿轮转动时滑块沿导向杆轴线移动,齿轮连接有带动齿轮转动的驱动机构,驱动机构上设置有阻止驱动机构带动齿轮转动的制动机构。使用该工件的手动纵向进给机构时,先将工件的定位座安装到滑块上,根据工件的抛光面调节底座的安装位置使工件的抛光面与抛光轮的轮缘面相切,抛光轮转动,操作驱动机构,驱动机构驱动着定位座运动,定位座带动着工件运动,抛光轮对工件进行抛光。

4.针对上述中的相关技术,发明人认为通过上述工件的手动纵向进给机构的附图2中可以看出,将工件安装在固定座上后,工件是通过安装在固定座上的c型板进行固定的,而抛光轮对工件进行抛光时,由于c型板的阻挡,抛光轮无法对c型板所在位置的工件进行抛光,进而存在有使用工件的手动纵向进给机构对工件进行抛光时工件存在抛光死角的缺陷。

技术实现要素:

5.为了缓解使用工件的手动纵向进给机构对工件进行抛光时存在抛光死角的问题,本技术提供一种工件的手动纵向送给机构。

6.本技术提供的一种工件的手动纵向送给机构采用如下的技术方案:

7.一种工件的手动纵向送给机构,包括底座、设置在所述底座上的支架、转动连接在所述支架上的抛光辊、设置在所述支架上用于驱动所述抛光辊转动的驱动电机、设置在所述底座上的驱动组件和设置在所述驱动组件上的安装板,所述驱动组件用于驱动所述安装板运动,所述安装板上设置有支撑条,所述安装板上滑动设置有与所述支撑条平行设置的夹紧条。

8.通过采用上述技术方案,对工件进行抛光时,将工作放置到支撑条上,然后调整夹紧条,使得夹紧条对工件进行夹紧,同时使得工件需要抛光的端面与抛光轮接触,启动驱动电机,驱动电机带动着抛光轮转动,抛光轮对工件的端面进行抛光,同时操作驱动组件,驱动组件对安装板进行驱动,安装板带动着工件运动,工件与抛光轮的相对位置发生改变,从而使得抛光轮对工件的整个端面进行抛光,由于支撑条和夹紧条分别位于工件的端部,即减少了对工件进行抛光时工件上存在抛光死角的情况发生。

9.可选的,所述驱动组件包括螺纹杆和驱动板,所述螺纹杆的一端螺纹穿过所述驱动板,所述螺纹杆的一端与所述底座转动连接,所述安装板设置在所述驱动板上,所述底座上设置有限位所述驱动板转动的限位组件。

10.通过采用上述技术方案,对安装在安装板上的工件进行抛光时,拧动螺纹杆,螺纹杆与驱动板发生螺纹转动,此时限位组件对驱动板的转动进行限位,继而驱动板沿着螺纹杆的轴向运动,驱动板带动着安装板运动,安装板带动着工件运动,工件与抛光轮的相对位置发生改变,即实现对工件手动纵向送给。

11.可选的,所述限位组件包括多根限位杆,多根所述限位杆沿所述驱动板的周向设置,每根所述限位杆的一端均穿过所述驱动板,每根所述限位杆均与所述底座固定连接。

12.通过采用上述技术方案,拧动螺纹杆对驱动板进行驱动时,限位杆对驱动板的转动进行限位,继而使得螺纹杆与驱动板发生螺纹转动,驱动板沿着螺纹杆的轴向运动,驱动板与限位杆发生相对滑动,一方面限位杆对驱动板的周向运动进行限位,保证驱动板沿着螺纹杆的轴向运动,另一方面限位杆对驱动板的运动进行导向。

13.可选的,所述安装板呈l型,所述安装板的底部一端与所述驱动板抵触,所述限位杆和所述螺纹杆均穿过所述安装板的底部一端,所述安装板固定连接有用于对所述安装板进行支撑的支撑板。

14.通过采用上述技术方案,抛光辊对工件进行抛光时,抛光辊对工件施加朝向背离抛光辊方向的力,此时支撑板对安装板进行支撑,即减少安装板朝向背离抛光辊的方向弯折的情况发生,进而尽可能的保证抛光辊对工件的抛光效果。

15.可选的,所述安装板上开设有供所述限位杆和所述螺纹管穿过的腰型槽,所述腰型槽中穿设有用于对所述安装板进行固定的固定螺栓。

16.通过采用上述技术方案,由于每批次工件的型号可能不同,继而使得工件安装到安装板上之后,工件朝向抛光辊可能与抛光辊之间存在间隙,此时可以先拧动固定螺栓,使得固定螺栓的螺栓头与安装板分离,然后再对安装板进行滑动,限位杆和固定螺纹螺栓均与对应的腰型槽发生相对滑动,从而使得工件的端面与抛光辊接触,然后再反向拧动固定螺栓,最终使得固定螺栓的螺栓头重新与安装板抵紧,即实现对不同型号的工件进行抛光,进而增加工件的手动纵向送给机构的灵活性。

17.可选的,所述安装板上平行于所述夹紧条的滑动方向开设有设定长度的t型槽,所述夹紧条上固定连接有滑动连接在所述t型槽中的t型块,所述安装板上设置有用于限位所述夹紧条朝向背离所述支撑条方向运动的限位件。

18.通过采用上述技术方案,将工件安装到安装板上之前,先对夹紧条进行滑动,继而使得夹紧条带动着t型块运动,t型块与t型槽发生相对滑动,然后再将工件放置到安装板上,使得工件的一端与支撑条抵紧,再对夹紧条进行反向滑动,夹紧条抵紧在工件上,再操作限位件,使得限位件对t型块进行限位,减少t型块运动导致工件掉落的情况发生,一方面使得t型块和t型槽的滑动配合对夹紧条的运动进行导向,另一方向使得t型块和t型槽的配合对夹紧条进行限位,减少夹紧条与安装板分离的情况发生。

19.可选的,所述限位件为限位螺杆,所述限位螺杆平行于所述t型槽的开设方向设置,所述限位螺杆的一端螺纹穿过所述安装板并穿入所述t型槽中。

20.通过采用上述技术方案,滑动夹紧条,使得夹紧条对工件夹紧之后,拧动限位螺

杆,限位螺杆与安装板发生螺纹转动,继而使得限位螺杆插入t型槽中的一端抵紧在t型块上,即实现对t型块的限位,减少t型块朝向背离工件方向运动的情况发生。

21.可选的,所述支撑条和所述夹紧条相对的端面上均固定连接有橡胶垫。

22.通过采用上述技术方案,将工件安装到安装板上之后,支撑条和夹紧条均通过橡胶垫与工件接触,即增加支撑条和夹紧条与工件之间的摩擦力,进而增加工件的手动纵向送给机构对工件进行抛光的稳定性。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.通过设置底座、支架、抛光辊、驱动电机、驱动组件和安装板,安装板上设置有支撑条和夹紧条,由于支撑条和夹紧条分别位于工件的端部,即减少了对工件进行抛光时工件上存在抛光死角的情况发生;

25.2.通过设置螺纹杆、驱动板和限位组件,对安装在安装板上的工件进行抛光时,拧动螺纹杆,螺纹杆与驱动板发生螺纹转动,此时限位组件对驱动板的转动进行限位,继而驱动板沿着螺纹杆的轴向运动,驱动板带动着安装板运动,安装板带动着工件运动,工件与抛光轮的相对位置发生改变,即实现对工件手动纵向送给;

26.3.通过设置限位杆,一方面限位杆对驱动板的周向运动进行限位,保证驱动板沿着螺纹杆的轴向运动,另一方面限位杆对驱动板的运动进行导向。

附图说明

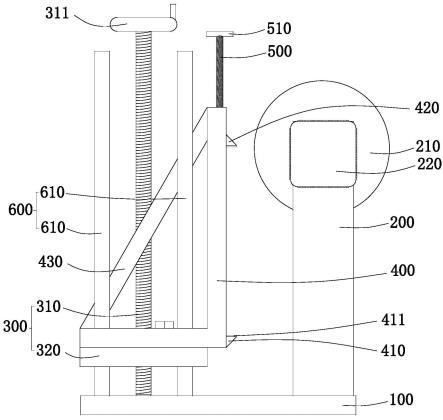

27.图1是本技术实施例工件的手动纵向送给机构的整体结构示意图;

28.图2是本技术实施例工件的手动纵向送给机构的部分结构示意图,主要示出安装板;

29.图3是本技术实施例工件的手动纵向送给机构中安装板的结构示意图;

30.图4是本技术实施例工件的手动纵向送给机构中安装板的另一视角结构示意图,主要示出t型块。

31.附图标记说明:100、底座;200、支架;210、抛光辊;220、驱动电机;300、驱动组件;310、螺纹杆;311、手轮;320、驱动板;400、安装板;410、支撑条;411、橡胶垫;420、夹紧条;421、t型块;430、支撑板;440、t型槽;450、腰型槽;451、固定螺栓;500、限位螺杆;510、操作杆;600、限位组件;610、限位杆。

具体实施方式

32.以下结合附图1-4对本技术作进一步详细说明。

33.本技术实施例公开一种工件的手动纵向送给机构。

34.参照图1和图2,一种工件的手动纵向送给机构包括底座100,底座100顶部的一端固定连接有支架200,支架200上转动连接有抛光辊210,支架200上固定连接有驱动电机220,驱动电机220的输出轴与抛光辊210同轴固定连接,继而使得驱动电机220驱动着抛光辊210转动。底座100顶部的另一端设置有驱动组件300,驱动组件300上设置有呈l型的安装板400,安装板400的一端平行于底座100设置,安装板400的另一端垂直于底座100设置。安装板400朝向抛光辊210的端面上固定连接有支撑条410,支撑条410位于安装板400的底部,安装板400朝向抛光辊210的端面上滑动连接有夹紧条420,夹紧条420沿靠近或远离支撑条

410的方向滑动,夹紧条420与支撑条410平行设置。

35.对工件进行抛光时,先对夹紧条420进行滑动,继而使得夹紧条420朝向背离支撑条410的方向运动,然后将工件放置到安装板400朝向抛光辊210的端面上,同时使得工件需要抛光的端面朝向抛光辊210,使得工件的底部一端与支撑条410抵触,然后再反向滑动夹紧条420,夹紧条420抵紧在工件的顶部一端上,此时工件需要抛光的端面与抛光辊210接触,启动驱动电机220,驱动电机220带动着抛光辊210转动,抛光辊210与工件的表面发生相对运动,即对工件的表面进行抛光,在抛光的过程中,同时操作驱动组件300,从而使得驱动组件300驱动着安装板400运动,安装板400带动着工件运动,最终使得抛光辊210对工件的整个端面进行抛光,由于支撑条410和夹紧条420分别与工件的底部端面和顶部端面接触,即减少抛光辊210对工件进行抛光时工件上存在抛光死角的情况发生,进而减少了使用工件的手动纵向送给机构对工件进行抛光时存在抛光死角的情况发生。

36.参照图1和图2,安装板400背离抛光辊210的端面上设置有两块间隔设置的支撑板430,支撑板430倾斜设置,支撑板430的顶部一端与安装板400垂直于底座100设置的一端固定连接,支撑板430的底部一端与安装板400平行于底座100设置的一端固定连接,继而使得支撑板430对安装板400进行支撑,即减少安装板400朝向背离抛光辊210的方向弯折变形的情况发生,即尽可能的保证工件的手动纵向送给机构对工件的抛光效果。

37.参照图3和图4,安装板400朝向抛光辊210的端面上开设有多条设定长度的t型槽440,即每条t型槽440的开设始端与支撑条410之间存在间隙,每条t型槽440的开设末端与安装板400的顶部端面之间存在间隙。多条t型槽440平行间隔设置,每条t型槽440的开设方向均平行于夹紧条420的滑动方向设置,夹紧条420朝向安装板400的端面上对应多条t型槽440固定连接有多个t型块421,每个t型块421均滑动连接在对应的t型槽440中。安装板400的顶部对应多个t型块421设置有多个限位件,限位件为螺纹连接在安装板400顶部的限位螺杆500,每个限位螺杆500均平行于t型槽440的开设方向设置,每个限位螺杆500的一端均穿入对应的t型槽440中,每个限位螺杆500的另一端均垂直固定连接有操作杆510。将工件放置到支撑条410上之后,松开夹紧条420,夹紧条420朝向靠近工件顶部端面的方向滑动,继而使得t型块421与t型槽440发生相对滑动,使得夹紧条420抵触在工件的顶部端面上,然后再拧动操作杆510,操作杆510带动着限位螺杆500转动,最终使得限位螺杆500抵紧在t型块421上,即使得限位螺杆500对t型块421进行限位,减少t型块421运动导致对工件的夹紧松弛的情况发生。

38.参照图1和图2,支撑条410和夹紧条420相对的端面上均固定连接有橡胶垫411,将工件安装好之后,支撑条410和夹紧条420上的橡胶垫411分别与工件的顶部端面和底部端面接触,即增加支撑条410和夹紧条420与工件之间的摩擦力,进而增加支撑条410和夹紧条420对工件进行夹紧时的稳定性。

39.参照图1和图2,驱动组件300包括螺纹杆310和驱动板320,驱动板320位于安装板400的底部,驱动板320与底座100平行设置,螺纹杆310的一端螺纹穿过驱动板320,螺纹杆310与底座100垂直设置,螺纹杆310与底座100转动连接,螺纹杆310远离底座100的一端固定连接有手轮311。螺纹杆310位于两块支撑板430之间。安装板400设置在驱动板320上,螺纹杆310穿过驱动板320。底座100上设置有用于限制驱动板320周向运动的限位组件600。对安装板400进行手动驱动时,拧动手轮311,手轮311带动着螺纹杆310转动,限位组件600限

位驱动板320转动,螺纹杆310与驱动板320发生相对转动,驱动板320沿着螺纹杆310的轴向运动,驱动板320带动着安装板400运动,安装板400带动着工件运动,即实现对工件的手动纵向送给。

40.参照图1和图2,限位组件600包括四根限位杆610,四根限位杆610分别位于驱动板320的四个边角处,每根限位杆610均与底座100垂直固定连接,安装板400上开设有三条腰型槽450,每条腰型槽450的长度方向均为靠近或远离抛光辊210的方向。其中一个腰型槽450对应螺纹杆310开设,另一腰型槽450对应其中的两根限位杆610开设,最后一个腰型槽450对应另外两根限位杆610开设,螺纹杆310和限位杆610均穿过对应的腰型槽450。与限位杆610对应的腰型槽450中均穿设有固定螺栓451,固定螺栓451远离螺栓头的一端螺纹穿入驱动板320中,固定螺栓451的螺栓头与安装板400抵紧,即实现安装板400与驱动板320之间的固定。

41.由于每批次抛光的工件尺寸可能不同,即需要对安装板400到抛光辊210之间的距离进行调整,此时可以拧动固定螺栓451,使得固定螺栓451的螺栓头与安装板400分离,然后再对安装板400进行滑动,安装板400与驱动板320发生相对滑动,腰型槽450与限位杆610和螺纹杆310发生相对滑动,安装板400朝向靠近或远离抛光辊210的方向运动;对安装板400的位置调整好之后,反向拧动固定螺栓451,最终使得固定螺栓451的螺栓头重新与安装板400抵紧,即完成对安装板400与抛光辊210之间距离的调整。

42.本技术实施例一种工件的手动纵向送给机构的实施原理为:对工件进行抛光时,先对夹紧条420进行滑动,继而使得夹紧条420朝向背离支撑条410的方向运动,然后再将工件放置到支撑条410上,使得工件与支撑条410上的橡胶垫411抵触,然后松开夹紧条420,夹紧条420朝向靠近工件的方向运动,使得夹紧条420上的橡胶垫411与工件接触,然后拧动操作杆510,操作杆510带动着限位螺杆500运动,最终使得限位螺杆500与t型块421抵紧,此时工件与抛光辊210接触,再启动驱动电机220,驱动电机220带动着抛光辊210转动,抛光辊210对工件进行抛光,同时拧动手轮311,手轮311带动着螺纹杆310转动,螺纹杆310与驱动板320发生相对转动,驱动板320沿着螺纹杆310的轴向运动,驱动板320带动着安装板400运动,安装板400带动着工件运动,工件与抛光辊210的相对位置发生变化,即对工件的整个端面进行抛光处理。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1