一种用于轴承座铸件的型板及其形成的模具的制作方法

本技术涉及轴承座铸件领域,尤其涉及一种用于轴承座铸件的型板及其形成的模具。

背景技术:

1、轴承座作为洗衣机重要零配件,是采用潮模砂铸造成型工艺生产,具体的模具包括正型板和反型板,其中,正型板的正面中设置有凸起模仁和凹陷模仁,反型板的正面中设置有与正型板中凸起模仁对应的凹陷模仁,以及与正型板中凹陷模仁对应的凸起模仁;凸起模仁和凹陷模仁的结构相同。

2、凹陷模仁中密封件与模仁前端形成铸件位,凸起模仁中密封件与模仁后端形成铸件位,其中,模仁前端指的是模仁靠近型板正面的一端,模仁后端指的是模仁远离型板正面的一端,且凸起模仁中的铸件位尺寸大于凹陷模仁中的铸件位尺寸,这里的尺寸大于可以理解为等比例扩大。同时,型板中还包括对应的浇注系统。

3、当铸件工艺开始的时候,正型板和反型板放置在造型腔室中,针对正型板和反型板的正面进行造型;造型腔室内部喷砂系统进行喷砂,形成包裹正型板和反型板正面的正砂型和反砂型,在正砂型中形成了与正型板中凸起模仁和凹陷模仁对应的凹陷砂型和凸起砂型,在反砂型中形成了与反型板中凸起模仁和凹陷模仁对应的凸起砂型和凹陷砂型,由于正型板和反型板本身具有对应关系,相应的,正砂型和反砂型中凸起砂型和凹陷砂型也具有对应关系;同时,砂型中也形成了对应的浇注系统。

4、将正砂型和反砂型合模,由于凸起模仁的尺寸大于凹陷模仁,因此凸起砂型的尺寸小于凹陷砂型,在凸起砂型和凹陷砂型之间浇注铁水,即可形成对应形状的轴承座铸件。

5、在现有的模具中,由于模仁后端设置的是密封件,在对型板进行砂型造型的时候,铸件位中空气无法及时有效排出,若铸件为中存在空间,就会使得砂型结构出现偏差,进而使得最终的轴承座铸件结构出现偏差。

技术实现思路

1、本实用新型旨在至少在一定程度上解决相关技术中的问题之一。为此,本实用新型的目的在于提供一种用于轴承座铸件的型板及其形成的模具,能够提高砂型及轴承座铸件的准确度和精度。

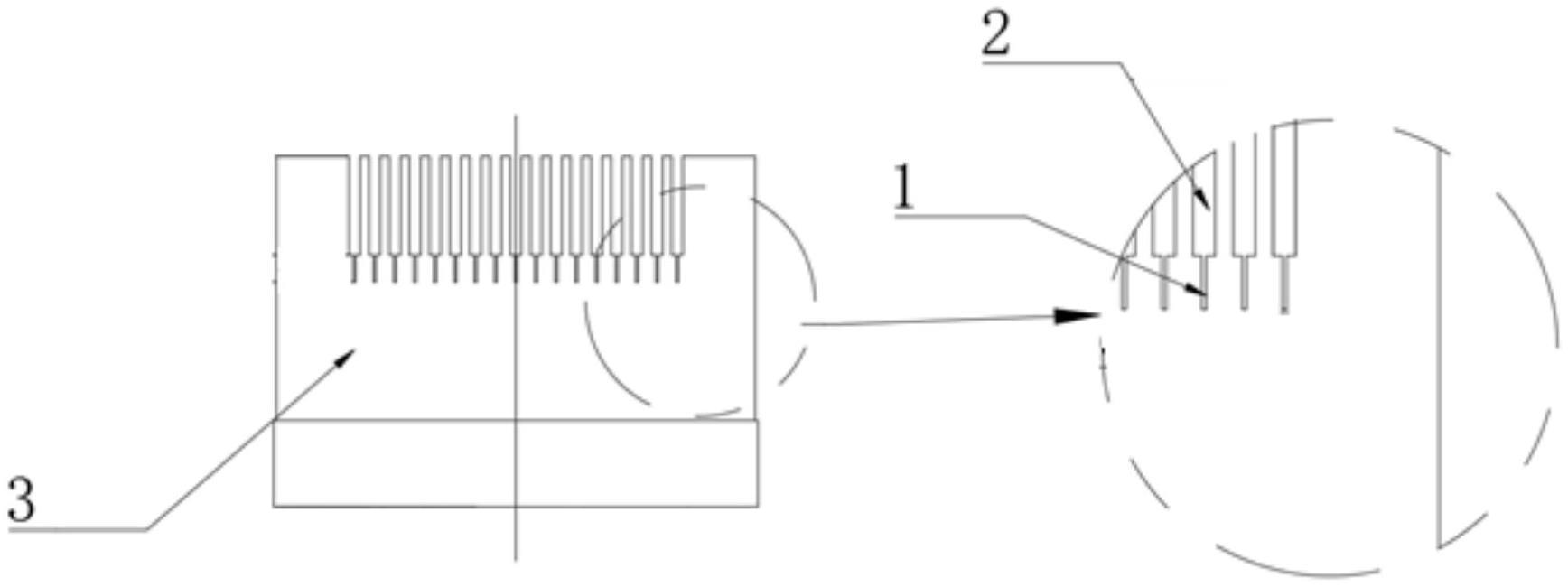

2、为了实现上述目的,本申请采用如下技术方案:一种用于轴承座铸件的型板,包括设置在型板正面中的模仁,所述模仁内部设置有铜套,所述铜套中设置有连通模仁前端和模仁后端的缺口;其中,模仁前端指的是模仁靠近型板正面的一端,模仁后端指的是模仁远离型板正面的一端。

3、进一步的,所述型板正面中设置有凸起模仁和凹陷模仁,所述凹陷模仁中铜套与模仁前端形成铸件位,所述凸起模仁中铜套与模仁后端形成铸件位。

4、进一步的,所述铜套包括铜套连接侧面和铜套连通底面,其中,铜套连通底面内嵌在模仁内部,所述缺口位于铜套连通底面中;所述铜套连接侧面固定在铜套连通底面的边缘,所述凸起模仁中,铜套连接侧面与模仁后端齐平;所述凹陷模仁中,铜套连接侧面与模仁前端齐平。

5、进一步的,所述铜套内部设置有至少两个平行的缺口;所述缺口包括相互连通的第一缺口和第二缺口,所述第一缺口的缺口间隙小于第二缺口的缺口间隙,所述第一缺口位于铜套连通底面靠近铜套连接侧面的一侧。

6、进一步的,所述第一缺口的缺口间隙为0.1-0.3mm;所述第一缺口的深度为3-5mm。

7、进一步的,所述第二缺口的缺口间隙为0.9-1.2mm;所述第二缺口的深度为8-20mm。

8、进一步的,所述铜套连通底面的中心处还设置有起模球,所述起模球的一端内嵌于铜套连通底面中,另一端位于铸件位中。

9、进一步的,所述起模球嵌入铜套连通底面的部分为圆柱状,所述起模球位于铸件位中的部分为半球形。

10、进一步的,所述型板的边缘还设置有导向柱,所述导向柱远离型板的一端为圆柱形,靠近型板的一端为锥形。

11、一种用于轴承座铸件的模具,包括如上所述的用于轴承座铸件的型板,所述型板包括正型板和反型板,所述正型板中设置有凸起模仁和凹陷模仁,所述反型板中设置有与正型板中凸起模仁对应的凹陷模仁,以及与正型板中凹陷模仁对应的凸起模仁;其中,凸起模仁中的铸件位的尺寸大于凹陷模仁中的铸件位的尺寸。

12、本申请实施例提供的上述技术方案与现有技术相比具有如下优点:本申请模仁内部设置有铜套,铜套中设置有连通模仁前端和模仁后端的缺口;采用本申请中型板,在造型腔室进行砂型造型的时候,沙子填充在铸件位时,可以将铸件位中的空气通过缺口排出至型板外部,进而确保砂型结构与铸件位以及型板完全贴合,有助于精准复制型板结构,提高了砂型结构的准确性,进而提高后续轴承座铸件的成型精度。

技术特征:

1.一种用于轴承座铸件的型板,包括设置在型板正面中的模仁,所述模仁内部设置有铜套,其特征在于,所述铜套中设置有连通模仁前端和模仁后端的缺口;其中,模仁前端指的是模仁靠近型板正面的一端,模仁后端指的是模仁远离型板正面的一端。

2.根据权利要求1所述的一种用于轴承座铸件的型板,其特征在于,所述型板正面中设置有凸起模仁和凹陷模仁,所述凹陷模仁中铜套与模仁前端形成铸件位,所述凸起模仁中铜套与模仁后端形成铸件位。

3.根据权利要求2所述的一种用于轴承座铸件的型板,其特征在于,所述铜套包括铜套连接侧面和铜套连通底面,其中,铜套连通底面内嵌在模仁内部,所述缺口位于铜套连通底面中;所述铜套连接侧面固定在铜套连通底面的边缘,所述凸起模仁中,铜套连接侧面与模仁后端齐平;所述凹陷模仁中,铜套连接侧面与模仁前端齐平。

4.根据权利要求3所述的一种用于轴承座铸件的型板,其特征在于,所述铜套内部设置有至少两个平行的缺口;所述缺口包括相互连通的第一缺口和第二缺口,所述第一缺口的缺口间隙小于第二缺口的缺口间隙,所述第一缺口位于铜套连通底面靠近铜套连接侧面的一侧。

5.根据权利要求4所述的一种用于轴承座铸件的型板,其特征在于,所述第一缺口的缺口间隙为0.1-0.3mm;所述第一缺口的深度为3-5mm。

6.根据权利要求4所述的一种用于轴承座铸件的型板,其特征在于,所述第二缺口的缺口间隙为0.9-1.2mm;所述第二缺口的深度为8-20mm。

7.根据权利要求3所述的一种用于轴承座铸件的型板,其特征在于,所述铜套连通底面的中心处还设置有起模球,所述起模球的一端内嵌于铜套连通底面中,另一端位于铸件位中。

8.根据权利要求7所述的一种用于轴承座铸件的型板,其特征在于,所述起模球嵌入铜套连通底面的部分为圆柱状,所述起模球位于铸件位中的部分为半球形。

9.根据权利要求1所述的一种用于轴承座铸件的型板,其特征在于,所述型板的边缘还设置有导向柱,所述导向柱远离型板的一端为圆柱形,靠近型板的一端为锥形。

10.一种用于轴承座铸件的模具,其特征在于,包括权利要求1-9任意一项所述的用于轴承座铸件的型板,所述型板包括正型板和反型板,所述正型板中设置有凸起模仁和凹陷模仁,所述反型板中设置有与正型板中凸起模仁对应的凹陷模仁,以及与正型板中凹陷模仁对应的凸起模仁;其中,凸起模仁中的铸件位的尺寸大于凹陷模仁中的铸件位的尺寸。

技术总结

本技术公开了一种用于轴承座铸件的型板及其形成的模具,其中,用于轴承座铸件的型板包括设置在型板正面中的模仁,所述模仁内部设置有铜套,所述铜套中设置有连通模仁前端和模仁后端的缺口;其中,模仁前端指的是模仁靠近型板正面的一端,模仁后端指的是模仁远离型板正面的一端。本技术提供了一种用于轴承座铸件的型板及其形成的模具,能够提高砂型及轴承座铸件的准确度和精度。

技术研发人员:姚磊,苏江涛,范文良,王志鹃

受保护的技术使用者:芜湖格力精密制造有限公司

技术研发日:20221026

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!