一种叶轮叶片芯蜡模自动粘接机的制作方法

1.本实用新型涉及精密铸造的技术领域,尤其涉及一种叶轮叶片芯蜡模自动粘接机。

背景技术:

2.潜油电泵的叶轮采用熔模铸造工艺制作,包括压蜡、修模、组件、制壳、化蜡、焙烧、浇铸及后处理等工序。此类型的叶轮采用效率较高的闭式结构,由于制造难度较大,蜡模不能一次注射成型,叶轮蜡模需要分为前盖板和带叶片的后盖板两部分分别压蜡成型。在进入组件工序前,需要人工使用细毛笔迅速将蜡水涂抹在后盖板的每个叶片与前盖板内腔的连接部位将其粘接成一个整体的叶轮模型,很难保证蜡模的形位和尺寸,产品质量因人而异,加工效率低下;尤其是低流道高扭曲叶片的叶轮产品传统手工操作更是无法粘接。

技术实现要素:

3.本实用新型旨在解决现有技术的不足,而提供一种叶轮叶片芯蜡模自动粘接机。

4.本实用新型为实现上述目的,采用以下技术方案:

5.一种叶轮叶片芯蜡模自动粘接机,包括工作平台,工作平台上设有塑型装置、压模装置和热化装置;

6.塑型装置包括设置在工作平台上表面的x轴直线模组,x轴直线模组上安装有x轴移动板,x轴移动板上固定有叶轮前盖底座、叶轮后盖底座,叶轮前盖底座上安装有前盖定位工装,叶轮后盖底座上依次安装有加热盘和叶轮后盖顶座;

7.压模装置包括设置在工作平台上表面的y轴直线模组,y轴直线模组位于x轴直线模组一侧,y轴直线模组安装有y轴移动架,y轴移动架底部安装有后盖定位工装,后盖定位工装、y轴移动架上对应设有真空抽吸口,真空抽吸口连有真空抽吸管道以及抽真空装置;

8.热化装置包括设置在工作平台上方的旋转气缸,旋转气缸位于x轴直线模组一侧并靠近叶轮前盖底座,旋转气缸的输出轴顶部连有光敏发热器支架,光敏发热器支架底部安装有光敏发热器。

9.热化装置还包括固定在工作平台上表面的滚珠花键底座,滚珠花键底座上安装有滚珠花键,滚珠花键的花键母上安装有托板,旋转气缸固定在托板上,托板上通过直线螺母安装有丝杠,丝杠连有直线步进电机,直线步进电机固定在滚珠花键底座上。

10.x轴移动板上设有隔热板,叶轮前盖底座、叶轮后盖底座设置在隔热板上。

11.前盖定位工装内部安装有顶起气缸,顶起气缸顶部设有托件盘。

12.x轴直线模组包括x轴滚珠丝杠安装座,x轴滚珠丝杠安装座内安装有x轴滚珠丝杠,x轴滚珠丝杠连有x轴运动驱动电机,x轴移动板固定在x轴滚珠丝杠的丝母上。

13.y轴直线模组包括y轴滚珠丝杠安装座,y轴滚珠丝杠安装座内安装有y轴滚珠丝杠,y轴滚珠丝杠连有y轴运动驱动电机,y轴移动架固定在y轴滚珠丝杠的丝母上。

14.y轴移动架是由竖直板和水平板组成的l形结构,y轴移动架的竖直板固定在y轴滚

珠丝杠的丝母上,后盖定位工装安装在y轴移动架的水平板底部。

15.y轴移动架的竖直板和水平板之间设有两个三角加强肋板。

16.本实用新型的有益效果是:本实用新型代替原人工抹蜡水工艺,采用机械热熔粘接,蜡模粘接过程中不需要粘接固化剂,节约生产成本;产品定位准确、高效;机械粘接速度快,提高了生产能力。

附图说明

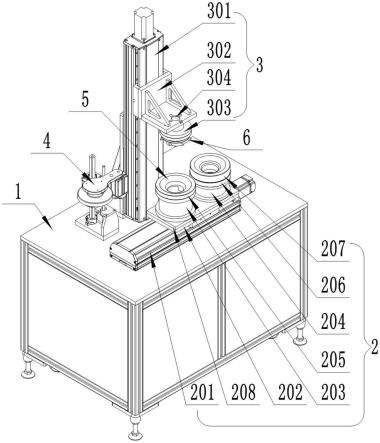

17.图1为本实用新型一个方向的结构示意图;

18.图2为本实用新型另外一个方向的结构示意图;

19.图3为本实用新型工作过程中叶轮前盖、蜡模叶轮后盖分别加热时的状态图;

20.图4为本实用新型工作过程中叶轮前盖、蜡模叶轮后盖粘接时的状态图;

21.图5为本实用新型工作过程中叶轮前盖、蜡模叶轮后盖粘接后释放的状态图;

22.图中:1-工作平台;2-塑型装置;3-压模装置;4-热化装置;5-叶轮前盖;6-蜡模叶轮后盖;

23.201-x轴直线模组;202-x轴移动板;203-叶轮前盖底座;204-叶轮后盖底座;205-前盖定位工装;206-加热盘;207-叶轮后盖顶座;208-隔热板;

24.301-y轴直线模组;302-y轴移动架;303-后盖定位工装;304-真空抽吸口;

25.401-旋转气缸;402-光敏发热器支架;403-光敏发热器;404-滚珠花键底座;405-滚珠花键;406-托板;407-丝杠;408-直线步进电机;

26.以下将结合本实用新型的实施例参照附图进行详细叙述。

具体实施方式

27.以下结合附图对本实用新型的原理和特征进行描述,所举实例只用于解释本实用新型,并非用于限定本实用新型的范围。在下列段落中参照附图以举例方式更具体地描述本实用新型。根据下面说明和权利要求书,本实用新型的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本实用新型实施例的目的。

28.需要说明的是,当组件被称为“固定于”另一个组件,它可以直接在另一个组件上或者也可以存在居中的组件。当一个组件被认为是“连接”另一个组件,它可以是直接连接到另一个组件或者可能同时存在居中组件。当一个组件被认为是“设置于”另一个组件,它可以是直接设置在另一个组件上或者可能同时存在居中组件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

30.下面结合附图和实施例对本实用新型作进一步说明:

31.一种叶轮叶片芯蜡模自动粘接机,如图1至图2所示,包括工作平台1,工作平台1上设有塑型装置2、压模装置3和热化装置4;

32.塑型装置2包括设置在工作平台1上表面的x轴直线模组201,x轴直线模组201上安装有x轴移动板202,x轴移动板202上固定有叶轮前盖底座203、叶轮后盖底座204,叶轮前盖底座203上安装有前盖定位工装205,叶轮后盖底座204上依次安装有加热盘206和叶轮后盖顶座207;

33.压模装置3包括设置在工作平台1上表面的y轴直线模组301,y轴直线模组301位于x轴直线模组201一侧,y轴直线模组301安装有y轴移动架302,y轴移动架302底部安装有后盖定位工装303,后盖定位工装303、y轴移动架302上对应设有真空抽吸口304,真空抽吸口304连有真空抽吸管道以及抽真空装置;

34.热化装置4包括设置在工作平台1上方的旋转气缸401,旋转气缸401位于x轴直线模组201一侧并靠近叶轮前盖底座203,旋转气缸401的输出轴顶部连有光敏发热器支架402,光敏发热器支架402底部安装有光敏发热器403。

35.热化装置4还包括固定在工作平台1上表面的滚珠花键底座404,滚珠花键底座404上安装有滚珠花键405,滚珠花键405的花键母上安装有托板406,旋转气缸401固定在托板406上,托板406上通过直线螺母安装有丝杠407,丝杠407连有直线步进电机408,直线步进电机408固定在滚珠花键底座404上。

36.x轴移动板202上设有隔热板208,叶轮前盖底座203、叶轮后盖底座204设置在隔热板208上。

37.前盖定位工装205内部安装有顶起气缸,顶起气缸顶部设有托件盘。

38.x轴直线模组201包括x轴滚珠丝杠安装座,x轴滚珠丝杠安装座内安装有x轴滚珠丝杠,x轴滚珠丝杠连有x轴运动驱动电机,x轴移动板202固定在x轴滚珠丝杠的丝母上。

39.y轴直线模组301包括y轴滚珠丝杠安装座,y轴滚珠丝杠安装座内安装有y轴滚珠丝杠,y轴滚珠丝杠连有y轴运动驱动电机,y轴移动架302固定在y轴滚珠丝杠的丝母上。

40.y轴移动架302是由竖直板和水平板组成的l形结构,y轴移动架302的竖直板固定在y轴滚珠丝杠的丝母上,后盖定位工装303安装在y轴移动架302的水平板底部。

41.y轴移动架302的竖直板和水平板之间设有两个三角加强肋板。

42.本实用新型工作的具体步骤如下:

43.第一步,叶轮蜡模开始粘接时,首先选择与此叶轮合适的前盖定位工装205安装在叶轮前盖底座203上,将叶轮前盖5放在前盖定位工装205上,再选择合适的后盖定位工装303安装在y轴移动架302底部,利用真空吸盘将蜡模叶轮后盖6固定在后盖定位工装303上,调整x轴直线模组201上x轴移动板202和y轴直线模组301上y轴移动架302的初始位置,旋转气缸401带动光敏加热器403旋转至叶轮前盖5上方,并在直线步进电机408、丝杠407的作用下,下降至叶轮前盖5表面,通过光敏加热器403将叶轮前盖5表面迅速升温,蜡模叶轮后盖6在y轴移动架302的带动下伸入叶轮后盖顶座207处,通过加热盘206将蜡模加热熔融,如图3所示;

44.第二步,在直线步进电机408、丝杠407的作用下,旋转气缸401上升并带动光敏加热器403旋转离开叶轮前盖5表面,y轴直线模组301上y轴移动架302上移离开叶轮后盖顶座207,调整x轴直线模组201上x轴移动板202的位置,使叶轮前盖5到达y轴移动架302下方,蜡模叶轮后盖6在y轴移动架302的带动下下降接触叶轮前盖5表面,进行粘接作业,如图4所示;

45.第三步,y轴移动架302上的真空抽吸装置关闭,使蜡模叶轮后盖6与后盖定位工装303分离,如图5所示,之后前盖定位工装205内部的顶起气缸将粘接好的产品顶出。

46.本实用新型代替原人工抹蜡水工艺,采用机械热熔粘接,蜡模粘接过程中不需要粘接固化剂,节约生产成本;产品定位准确、高效;机械粘接速度快,提高了生产能力。

47.上面结合附图对本实用新型进行了示例性描述,显然本实用新型具体实现并不受上述方式的限制,只要采用了本实用新型的方法构思和技术方案进行的各种改进,或未经改进直接应用于其它场合的,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1