钢板和高强度压制硬化钢部件及其制造方法与流程

钢板和高强度压制硬化钢部件及其制造方法

1.本发明涉及钢板,并且涉及具有良好的弯曲特性的高强度压制硬化钢部件

。

2.高强度压制硬化部件可以用作机动车辆中的用于防侵入或能量吸收功能的结构元件

。

3.在这样类型的应用中,期望生产兼具高机械强度和高耐冲击性的钢部件

。

此外,鉴于全球环境保护,汽车工业中的主要挑战之一是在不忽视安全要求的情况下减轻车辆的重量以改善其燃料效率

。

4.这种重量减轻可以特别地由于使用具有马氏体占主导的显微组织的钢部件而实现

。

5.生产还对弯曲下裂纹的形成具有良好抗性的非常高强度的钢是具有挑战性的

。

事实上,非常高强度的钢在经受弯曲载荷时趋向于早期开裂

。

这对用这样高强度的钢生产的部件的耐撞性是有害的,因为即使材料由于其高抗拉强度而能够承受非常高的载荷,一旦部件中开始出现裂纹,这些裂纹就将在持续的载荷下快速蔓延并且部件将过早失效

。

6.本发明的目的是解决上述挑战并且提供压制硬化钢部件,所述压制硬化钢部件具有这样的高机械特性的组合:高于或等于

1800mpa

的在热冲压之后的抗拉强度和如通过

vda-238

标准测量的等于或高于

50

°

的归一化为

1.5mm

的在轧制方向上的弯曲角度

。

7.本发明的另一个目的是获得可以通过热成型转变为这样的压制硬化钢部件的钢板

。

8.本发明的目的通过提供根据权利要求1所述的任选地具有权利要求2的特征的钢板来实现

。

本发明的另一个目的通过提供根据权利要求3所述的压制硬化钢部件来实现

。

该钢部件还可以包括权利要求4的特征

。

另一个目的通过提供根据权利要求5所述的方法来实现

。

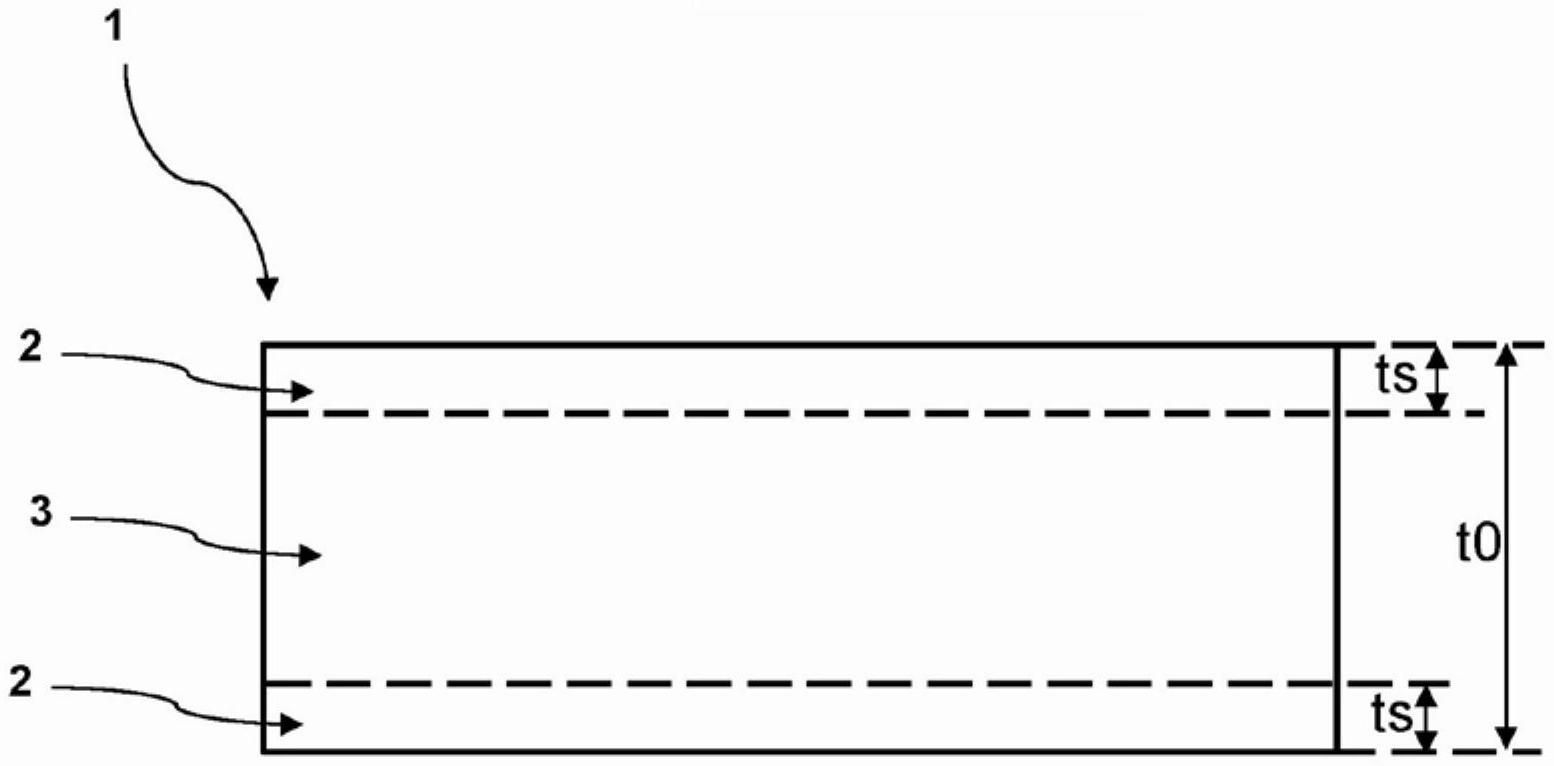

9.现在将详细地描述本发明并且通过不引入限制的实施例并参照图1来对本发明进行举例说明,图1为根据本发明的钢板的示意性截面

。

10.钢坯件是指已被切割成适用于其用途的任何形状的平坦钢板

。

坯件具有顶面和底面,其也被称为顶侧和底侧或者顶表面和底表面

。

所述面之间的距离被称为坯件的厚度

。

该厚度可以例如使用测微计来测量,该测微计的主轴和砧部放置在顶面和底面上

。

以类似的方式,也可以在成型部件上测量厚度

。

11.热冲压为这样的成型技术:其涉及将坯件加热直至钢的显微组织至少部分地转变为奥氏体的温度,从而通过对坯件进行冲压使其在高温下成型,并且对成型部件进行淬火以获得具有非常高的强度的显微组织

。

热冲压允许获得具有复杂形状的非常高强度的部件并且呈现许多技术优点

。

应当理解,部件经受的热处理不仅包括上述热冲压过程本身的热循环,而且还可能包括其他后续热处理循环,例如在部件已被上漆之后为了烤漆而进行的烤漆步骤

。

以下热冲压部件的机械特性为在全部热循环

(

在确实已进行了烤漆的情况下,任选地包括例如烤漆步骤

)

之后测量的机械特性

。

12.极限抗拉强度根据

2009

年

10

月出版的

iso

标准

iso 6892-1

来测量

。

从热冲压部件的平坦区域切下拉伸测试试样

。

如有必要,采取小尺寸拉伸测试样品以适应于部件上的全

部可用平坦区域

。

13.弯曲角度根据

vda-238

弯曲标准来测量

。

对于同一材料,弯曲角度取决于厚度

。

为了简单起见,本发明的弯曲角度值是指

1.5mm

的厚度

。

如果厚度不同于

1.5mm

,则需要通过以下计算将弯曲角度值归一化为

1.5mm

,其中

α

1.5

为归一化在

1.5mm

下的弯曲角度,

t

为厚度,以及

α

t

为针对厚度

t

的弯曲角度:

14.α

1.5

=

(

α

t

×

√t)/√1.5

15.在本发明中,弯曲角度沿轧制方向

(

即,热轧步骤期间钢板沿其行进的方向

)

测量

。

弯曲角度使用激光测量装置来测量

。

当对热冲压部件进行弯曲测试时,从部件的平坦区域切下样品

。

如有必要,采取小尺寸样品以适应于部件上的全部可用平坦区域

。

如果热冲压部件上的轧制方向不是已知的,则其可以利用扫描电子显微镜

(scanning electron microscope,sem)

中跨样品截面的电子背散射衍射

(electron back-scattered diffraction,ebsd)

分析来确定

。

轧制方向根据代表下的主要纤维的取向密度函数

(orientation density function,odf)

的强度来确定,其中为“h.-j.bunge

:材料科学中的织构分析-数学方法

(texture analysis in materials science-mathematical methods).butterworth co

的第一英文版

(

出版物

)1982”中定义的欧拉角

(

对于的定义,参见图

2.2

和

2.3)。

16.部件的弯曲角度代表部件在不形成裂纹的情况下抵抗变形的能力

。

17.现在将描述根据本发明的钢的组成,含量以重量百分比表示

。

化学组成通过组成范围的下限和上限给出,所述限度包括在根据本发明的可能组成范围内

。

18.根据本发明,碳的范围为

0.3

%至

0.4

%以确保令人满意的强度

。

碳大于

0.4

%,钢板的可焊性和弯曲性可能降低

。

如果碳含量低于

0.3

%,则抗拉强度将无法达到目标值

。

19.锰含量的范围为

0.5

%至

1.0

%

。

添加大于

1.0

%,

mns

形成的风险增加,从而损害弯曲性

。

低于

0.5

%,钢板的淬透性降低

。

20.硅含量的范围为

0.4

%至

0.8

%

。

硅为参与固溶体的硬化的元素

。

添加硅以限制碳化物形成

。

高于

0.8

%,在表面处形成硅氧化物,这损害了钢的可涂覆性

。

此外,钢板的可焊性可能降低

。

21.铬含量的范围为

0.1

%至

1.0

%

。

铬为参与固溶体的硬化的元素并且必须高于

0.1

%以确保足够的强度

。

铬含量优选低于

0.4

%以限制可加工性问题和成本

。

优选地,铬含量的范围为

0.1

%至

0.4

%

。

22.钼含量的范围为

0.1

%至

0.5

%

。

钼改善钢的淬透性

。

低于

0.1

%,无法达到抗拉强度

。

钼优选不高于

0.4

%以限制成本

。

23.铌的范围为

0.01

%至

0.1

%

。

铌改善钢的延性

。

高于

0.1

%,形成

nbc

或

nb(c,n)

碳化物的风险增加,从而损害弯曲性

。

优选地,铌含量的范围为

0.03

%至

0.06

%

。

24.根据本发明,铝含量的范围为

0.01

%至

0.1

%,因为其为在精炼期间对呈液相的钢进行脱氧非常有效的元素

。

如果钛含量不足,则铝可以保护硼

。

铝含量低于

0.1

%以避免氧化问题和压制硬化期间铁素体形成

。

优选地,铝含量的范围为

0.03

%至

0.05

%

。

25.根据本发明,钛含量的范围为

0.008

%至

0.03

%以保护将被捕获在

bn

析出物内的硼

。

将钛含量限制为

0.03

%以避免过量的

tin

形成

。

如将进一步更详细地说明的,可以通过

在添加

ni

之前测量钢水的n水平来添加合适量的

ti

以捕获残余n含量

。

26.根据本发明,硼含量的范围为

0.0005

%至

0.003

%

。

硼改善钢的淬透性

。

硼含量不高于

0.003

%以避免连铸期间的板坯断裂问题

。

27.将磷控制为低于

0.020

%,因为其导致脆性和可焊性问题

。

28.将钙控制为低于

0.001

%,因为钢水中钙的存在可能导致形成对弯曲性有害的粗大析出物

。

29.将硫控制为低于

0.004

%,因为钢水中硫的存在可能导致形成对弯曲性有害的

mns

析出物

。

30.将氮控制为低于

0.005

%,优选低于

0.004

%,甚至更优选低于

0.003

%

。

氮的存在可能导致形成对弯曲性有害的析出物例如

tin

或

tinbcn。

31.任选地添加镍最多至

0.5

%的水平

。

镍可以用于保护钢免于延迟开裂

。

32.钢的组成的剩余部分为铁和由熔炼产生的杂质

。

33.现在将描述根据本发明的经涂覆的钢板的显微组织

。

34.所述钢板具有以表面分数计包含

60

%至

95

%铁素体,其余为马氏体-奥氏体岛

、

珠光体或贝氏体的显微组织

。

35.铁素体在冷轧钢板的临界区退火期间形成

。

在均热结束时显微组织的剩余部分为奥氏体,所述奥氏体在钢板的冷却期间转变为马氏体-奥氏体岛

、

珠光体或贝氏体

。

36.钢板显微组织中铁素体的总量是化学组成

、

退火温度

ta

和均热时间

ta

的函数

。

在

700℃

至

850℃

范围内的退火温度

ta

越高并且在

10

秒至

20

分钟范围内的时间时间

ta

越长,在退火期间将形成越多的奥氏体

。

在退火之后,所形成的奥氏体向马氏体

、

贝氏体或铁素体的转变将主要取决于冷却速度

。

优选地,冷却速度低于

10℃/

秒以便形成尽可能多的软相

(

铁素体

、

贝氏体

)。

这允许钢板在热冲压之前的良好的可加工性

。

37.参照图1,根据本发明的钢板1包括主体部分3以及顶部和底部表层

2。

钢板1的总厚度为

t0

以及表层2的厚度

ts

使得

ts

=

t0*10

%

。

换言之,表层2占据主体两侧上最外面

10

%的厚度

。

38.所述表层2具有其中氧化物的表面分数等于或小于

60*10-6

的表层夹杂物群

。

以下将进一步详述用于测量所述夹杂物群的方法

。

39.本发明人发现,在弯曲角度与表层夹杂物群,特别是氧化物群之间存在相关性

。

通过控制所述表层夹杂物群,可以改善弯曲角度,而不会不利地影响其他产品特性,例如抗拉强度

。

40.以下是对为了表征钢板和钢部件中的夹杂物而使用的方法的描述

。

应当理解,这仅是一种可能的方法并且还可以实施其他方案

。

41.存在于钢板中的夹杂物利用具有场效应枪

(field effect gun,feg)

的扫描电子显微镜

(sem)

来表征

。

在

14kv

功率设置下使用

tescan mira 3sem。

此外,夹杂物利用能量色散光谱法

(energy dispersive spectrometry,eds)

来分析

。

使用

120mm2的

bruker eds

探针

。

42.将样品划分为3个区域

(

如先前描述的顶部表层

、

底部表层

、

主体

)。

将各个区域划分为场

。

在各个场中,检测夹杂物

。

对各夹杂物进行放大以捕捉形态特征并进行

eds

分析

。

设置双灰度阈值以捕捉颗粒

(

在0至

255

的尺度上,0为黑色以及

255

为白色

)

:

[0043]-经典暗颗粒,例如氧化物,其灰度

《150

[0044]-亮颗粒,例如

nbc

颗粒,其灰度

》220

[0045]

利用

eds

探针的信息

、

形状和亮度水平,然后将各颗粒分类为以下类别中的一者:

tin、nbc、tinbcn、

氧化铝

、

复合氧化物

、

氧硫化物

、mns。

[0046]

下一步是针对整组夹杂物和每个颗粒家族计算以下特征:

[0047]-以微米计的平均直径

[0048]-以夹杂物的数目

/mm2计的密度

[0049]-夹杂物的表面分数,其被定义为关于被给定夹杂物家族占据的表面区域的所有分析场的总和除以所有分析区域的总表面

。

夹杂物的表面分数可以利用下式

(

在此针对被称为“x”的颗粒类型

)

来计算:

[0050][0051]

夹杂物的表面分数在一个单一的参数信息中对颗粒的密度水平及其平均尺寸二者进行组合

。

本发明人发现,夹杂物的表面分数是清洁度的良好指标,并且在特定夹杂物的情况下,与一些关键的使用特性例如弯曲角度非常相关

。

[0052]

根据本发明的经涂覆的钢板可以通过任何合适的制造方法来生产,并且本领域技术人员可以限定方法

。

然而,优选的是使用根据本发明的包括下述步骤的方法

。

[0053]

在以下描述中,术语钢包是指用于容纳精炼过程期间的钢水的容器

。

术语中间包是指在将钢水浇铸到模具中之前,浇注钢水的容器-中间包用于连铸:其允许在完成浇注一个钢包与打开下一个钢包之间具有可用于铸造的钢水的缓冲区

。

[0054]

提供具有上述钢组成的能够被进一步热轧的半成品

。

在所述半成品,特别是呈液相的半成品的精炼以及铸造期间应特别注意以便控制夹杂物群

。

[0055]

在第一实施方案中,钢水精炼过程包括以下步骤:

[0056]-在转炉下通过吹氧对生铁进行脱碳之后,将钢水出钢到钢包中,在该阶段不添加

al

或将使粗钢脱氧的任何其他脱氧元素例如

si

或

mn。

这允许使钢水的后续氮吸收最小化

。

[0057]-例如使用

ruhrstahl heraeus(rh)

真空脱气系统或真空罐脱气器

(vacuum tank degasser,vtd)

在真空下将主要合金元素

(

特别是

mn、si、cr、mo、nb

和b,但没有

ti)

并入钢水中

。

除了其他优点之外,这还允许确保低的氮含量

。

[0058]-在所述真空脱气步骤之后进行脱硫步骤以达到期望的非常低的硫水平

。

脱硫步骤涉及钢水与通过向熔炼

(heat)

中添加熔剂

(

例如基于

cao

的熔剂

)

而形成的熔渣之间的交换

。

这些熔剂可以在脱硫步骤之前,例如在转炉之后的出钢期间添加

。

[0059]-在脱硫步骤之后添加

ti。

例如通过利用测量的氮组成来添加

ti

以便添加恰好合适量的

ti

,从而在半成品中以

tin

的形式析出

n。

例如,以重量百分比计,所添加的

ti

的量等于或稍高于脱硫后测量的氮量的

3.42

倍

。

[0060]-为了使可能对压制硬化部件的弯曲性能有害的铝酸钙的量最小化,不进行含

ca

的添加

(

例如

sica、feca

或纯

ca)。

由于使用目标组成和工艺实现了非常低的s水平,因此生产的钢将包含低的

mns

群

。

[0061]-提供促进夹杂物的漂浮的最小量的时间

。

夹杂物漂浮是指这样的现象:根据所述现象,钢水中的夹杂物由于其比钢更低的密度而漂浮到覆盖钢水的熔渣之上

。

一旦夹杂物

被捕获在熔渣中,它们就从钢水中被去除并且将不会被铸造到半成品中,从而降低了夹杂物群

。

本发明人发现,所述夹杂物漂浮时间与钢板的表层中氧化物的表面分数相关

。

所述夹杂物漂浮时间的确定取决于用于制造钢的具体工艺路线和设备

。

例如,在上述使用真空脱气器进行

mn、si、cr、mo、nb

和b的添加并且在真空脱气器之后对钢水进行进一步脱硫的情况下,夹杂物漂浮时间为以下的总和:

[0062]-在添加

mn、si、cr、mo、nb

和b之后在真空脱气器中花费的时间

(

该时间在添加合金元素之后测量,因为所述元素的添加本身可能使将需要漂浮至熔渣的夹杂物颗粒成核

)

,

[0063]-脱硫步骤中花费的时间,

[0064]-脱硫步骤与连铸操作本身之间的保持时间

。

所述保持可以包括在脱硫之后利用受控的惰性气体注射进行的软搅拌

、

脱硫站与连铸操作之间的钢包运输步骤

、

连铸步骤下的等待时间等

。

当将钢包打开以开始浇注在铸造中间包中时,连铸步骤开始

。

[0065]

在第二实施方案中,钢水精炼过程包括以下步骤:

[0066]-在转炉下通过吹氧对生铁进行脱碳之后,将钢水出钢到钢包中

。

任选地,在该阶段可以添加合金元素的一部分,例如可以添加钢中的

mo、cr

和

mn

含量的至少一部分

。

[0067]-然后进行脱硫步骤以达到期望的非常低的硫水平

。

脱硫步骤涉及钢水与通过向熔炼中添加熔剂

(

例如基于

cao

的熔剂

)

而形成的熔渣之间的交换

。

这些熔剂可以在脱硫步骤之前,例如在转炉之后的出钢期间添加

。

[0068]-在该阶段,例如使用

rh

真空脱气系统或

vtd

在真空下将主要合金元素

(

特别是

mn、si、cr、mo、nb

和b,但没有

ti)

并入钢水中

。

在添加主要合金元素之后,在真空下搅拌钢,这被称为搅拌步骤

。

例如,当使用

rh

真空脱气系统时,通过钢水在真空容器的连通管内的循环来在系统中自然引发搅拌

。

当使用

vtd

时,可以例如通过在钢水内鼓入氩气来引发搅拌

。

该搅拌步骤既起到使合金元素均匀分布在钢水内的作用,又起到促进夹杂物漂浮的作用

。

[0069]-在真空脱气过程结束时添加

ti。

例如,利用测量的氮组成来添加所添加的

ti

量以便添加恰好合适量的

ti

,从而在半成品中以

tin

的形式析出

n。

例如,以重量百分比计,所添加的

ti

的量等于或稍高于搅拌步骤结束时测量的氮量的

3.42

倍

。

[0070]-为了使可能对压制硬化部件的弯曲性能有害的铝酸钙的量最小化,不进行含

ca

的添加

(

例如

sica、feca

或纯

ca)。

由于使用目标组成和工艺实现了非常低的s水平,因此生产的钢将包含低的

mns

群

。

本发明人发现,在这样低的

mns

含量的情况下,即使没有为了使

mns

群球化而进行的

ca

添加,弯曲性能也非常好

。

[0071]-如在第一实施方案中那样,提供促进夹杂物的漂浮的最小量的时间

。

在其中在真空下添加主要合金元素之前对钢水进行脱硫的该第二实施方案中,夹杂物漂浮时间为以下的总和:

[0072]-在添加

mn、si、cr、mo、nb

和b之后在真空脱气器中花费的时间,

[0073]-真空脱气器与连铸操作本身之间的保持时间

。

所述保持可以包括在真空脱气器与连铸操作之间的钢包运输步骤

、

连铸步骤下的等待时间等

。

当将钢包打开以开始浇注在铸造中间包中时,连铸步骤开始

。

[0074]

更一般地,优选的是通过使用例如真空脱气器在真空下进行

mn、si、cr、mo、nb

和b的主要添加来精炼钢

。

这允许钢中的低氮含量,进而允许更好地控制钢中的含氮夹杂物

。

[0075]

更一般地,夹杂物漂浮时间被定义为在添加

mn、cr、si、mo、nb

和b之后以及铸造步

骤开始之前钢水花费的总时间量

。

[0076]

为了控制钢板表层中的夹杂物表面分数,应将夹杂物漂浮时间控制为高于最小夹杂物漂浮时间

tf。tf

的值将取决于用于生产钢的具体工业设置

。

其将取决于炼钢车间中的生产路线以及用于处理钢水的钢包的几何构造

。

由于夹杂物漂浮时间与流体动力学和钢水内小颗粒的移动相关,因此达到钢表层中特定夹杂物的期望水平所需的最小夹杂物漂浮时间将取决于钢包的尺寸

、

其直径

、

高度

、

体积等

。

例如,最小夹杂物漂浮时间为

60

分钟

。

例如,最小夹杂物漂浮时间为

53

分钟

。

[0077]

为了确定针对给定钢组成以及给定工业设备和生产路线的最小夹杂物漂浮时间

tf

,建议采用以下方法:

[0078]-使用相同的化学组成目标物进行多次熔炼

。

[0079]-利用不同的夹杂物漂浮时间产生所述炉次

。

例如,使用从对应于工业路线的最小可行的夹杂物漂浮时间的最小夹杂物漂浮时间开始的范围的夹杂物漂浮时间进行一组熔炼,然后应用增量地更长的夹杂物漂浮时间,例如使用

10

分钟的时间增量

。

例如,将五种不同的夹杂物漂浮时间应用于五种不同的炉次

。

[0080]-根据下述工业路线处理所述炉次,并使用上述方法表征钢的夹杂物群

。

[0081]-记录表层氧化物表面分数和相应的夹杂物漂浮时间

。

本发明人发现,在所述表层氧化物表面分数与所述夹杂物漂浮时间之间存在相关性

。

夹杂物漂浮时间越长,表层氧化物表面分数越低

。

将最小夹杂物漂浮时间

tf

确定为这样的夹杂物漂浮时间:高于所述夹杂物漂浮时间,表层氧化物表面分数等于或低于

60*10-6

。

例如,本发明人发现,当使用本发明人可用的特定工业设备并应用第一实施方案的加工路线时,最小夹杂物漂浮时间为

60

分钟,优选为

53

分钟

。

将在以下实例中对其进行举例说明

。

[0082]

在钢水精炼步骤之后,用于制造根据本发明的钢板的方法优选地包括以下步骤:

[0083]-将钢水连铸成适合被热轧的半成品

。

在铸造步骤期间,应特别注意以避免氧吸收,并因此避免半成品中较高的氧化物水平

。

例如,在其中半成品为通过将浇注到中间包中的多个炉次的产品铸造在模具中而以连续顺序生产的板坯的连铸工艺的情况下,可以在中间包中使用特定的耐火材料和衬里,可以对顺序板坯中的第一个以及在两个不同炉次之间的过渡板坯使用特定的分配规则,等等

。

[0084]-然后任选地将半成品在

1150℃

至

1300℃

的温度下再加热

。

[0085]-然后将钢板在

800℃

至

950℃

的精热轧温度下热轧

。

[0086]-然后将热轧钢冷却并且在低于

670℃

的温度

t

卷取

下卷取,并且任选地酸洗以去除氧化

。

[0087]-然后任选地将经卷取的钢板冷轧以获得冷轧钢板

。

冷轧压下率优选地在

20

%至

80

%的范围内

。

低于

20

%,不利于在后续热处理期间再结晶,这可能损害钢板的延性

。

高于

80

%,存在冷轧期间边缘开裂的风险

。

[0088]-在本发明的一个实施方案中,将经退火的钢板加热至

700℃

至

850℃

的退火温度

ta

,并且在所述温度

ta

下保持

10

秒至

20

分钟的保持时间

ta。

[0089]-在本发明的一个实施方案中,将所述经退火的钢板冷却至

400℃

至

700℃

范围内的温度,并且进一步用金属涂层进行涂覆

。

[0090]

总之,上述方法优选地包括以下顺序步骤:

[0091]-生产具有上述化学组成的钢水,其中在钢水精炼阶段期间,使用真空脱气器添加

mn、si、cr、mo、nb

和b,并且其中确保最小夹杂物漂浮时间

tf

,所述夹杂物漂浮时间为在添加

mn、si、cr、mo、nb

和b之后并且在铸造步骤开始之前钢水花费的总时间量,并且将所述最小夹杂物漂浮时间

tf

定义为达到等于或低于

60*10-6

的表层氧化物表面分数所需的最小夹杂物漂浮时间,

[0092]-铸造所述钢水以获得能够被热轧的半成品,

[0093]-任选地将半成品在

1100℃

至

1300℃

的温度

t

再加热

下再加热,

[0094]-将半成品在

800℃

至

950℃

的精热轧温度下热轧,

[0095]-将热轧钢板在低于

670℃

的卷取温度

t

卷取

下卷取以获得经卷取的钢板,

[0096]-任选地对经卷取的钢板进行酸洗,

[0097]-任选地将经卷取的钢板冷轧以获得冷轧钢板,

[0098]-任选地将热轧钢板或冷轧钢板加热至

700℃

至

850℃

的退火温度

ta,并且将钢板在所述温度

ta下保持

10

秒至

20

分钟的保持时间

ta以获得经退火的钢板,

[0099]-任选地将所述经退火的钢板冷却至

400℃

至

700℃

范围内的温度,

[0100]-任选地用金属涂层涂覆经退火的钢板,

[0101]-任选地将经涂覆的钢板冷却至室温

。

[0102]

现在将详述压制部件制造过程和随后的经压制的部件的特征

。

[0103]

从根据本发明的钢板切下钢坯件并将其在退火炉中加热

。

优选地,将钢坯件在

10

秒至

15

分钟期间加热至

880℃

至

950℃

的温度以获得经加热的钢坯件

。

然后将经加热的坯件转移至压型机,然后使其热成型并对其进行模压淬火以获得经压制的部件

。

[0104]

经压制的部件的显微组织以表面分数计包含多于

95

%的马氏体和少于5%的贝氏体

+

铁素体

。

此外,根据本发明的经压制的部件包括主体部分以及顶部和底部表层,其中表层占据主体两侧上最外面

10

%的厚度,所述表层具有其中氧化物的表面分数等于或小于

60*10-6

的表层夹杂物群

。

[0105]

根据本发明的经压制的部件具有至少

50

°

的归一化为

1.5mm

的在轧制方向上的弯曲角度和至少

1800mpa

的抗拉强度

ts。

这样高的抗拉强度和弯曲角度赋予所述部件非常好的机械抗性,尤其是在碰撞的情况下

。

它们提供非常好的能量吸收能力和防侵入能力,从而提高车辆的安全性

。

[0106]

现在将通过决不是限制性的以下实施例对本发明进行举例说明

。

[0107]

对使用工业生产路线生产的来自8个不同炉次

a、b、c、d、e、f、g、h

的8个不同样品进行测试

。

样品

i1、i2、i3、i4、i5

和

i6

根据本发明,样品

r1、r2

为参照样品

。

[0108]

表

1-样品组成

[0109]

在下表中汇总了所测试的组成,其中元素含量以重量百分比表示:

[0110]

钢参照

abcdefghc0.40.40.30.40.40.30.40.4mn0.60.70.60.60.70.60.80.8si0.50.50.50.60.50.50.60.5cr0.30.30.30.30.30.30.20.2mo0.20.20.20.20.20.20.20.2

nb0.060.050.050.050.050.050.050.04al0.030.030.050.040.030.040.050.03ti0.0130.0090.0100.0110.0090.0120.0130.014b0.00160.00180.00220.00200.00170.00160.00200.0018p0.0120.0120.0110.0110.0120.0110.0090.012ca0.0003

<

0.00030.00040.0003

<

0.0003

<

0.0003

<

0.0003

<

0.0003s0.0040.0020.0010.0010.0030.0020.0020.002n0.0020.0040.0030.0030.0030.0030.0040.003ni0.40.40.40.40.40.020.010.01

[0111]

表

2-炼钢车间工艺参数和表层夹杂物

[0112]

在炼钢车间中应用以下工艺参数并观察以下表层夹杂物表面分数-带下划线的值不是根据本发明的:

[0113][0114]

*rh

=添加

mn、si

和

cr

之后的

rh

真空脱气器工艺时间

[0115]

**ds

=脱硫工艺时间

[0116]

***cc

=在脱硫结束与连铸开始之间花费的时间

(

=钢包打开以浇注到铸造中间包中

)。

[0117]

表

3-另外的工艺条件

[0118]

沿所述生产路线应用以下工艺参数:

[0119][0120]

表

4-显微组织

、

弯曲角度和抗拉强度

[0121]

对样品测量以下显微组织

、

弯曲角度和抗拉强度,带下划线的值不是根据本发明的:

[0122][0123]

表4显示出根据本发明的样品

(

参照物

i1、i2、i3、i4、i5

和

i6)

由于其特定的组成和表层夹杂物而具有高于

1800mpa

的抗拉强度和高于

50

°

的归一化为

1.5mm

的在轧制方向上的弯曲角度

。

[0124]

参照表2,在夹杂物漂浮时间与表层氧化物表面分数之间存在关系

。

夹杂物漂浮时间表示在添加

mn、cr、si、mo、nb

和b之后并且在连铸步骤开始之前钢水花费的总时间量

。

[0125]

本发明人发现,当使用本发明的特定组成时并且当将夹杂物漂浮时间提高至高于最小夹杂物漂浮时间

tf

时,可以将表层氧化物分数控制为低于临界水平,这确保了良好的抗弯曲性

。

在用于生产当前实施例中给定的样品的工业配置中,最小夹杂物漂浮时间

tf

为

53

分钟

。tf

的值将取决于用于生产钢的具体工业设置

。

[0126]

当夹杂物漂浮时间等于或高于

tf

=

60

分钟时,表层氧化物表面分数等于或低于

60*10-6

。

当夹杂物漂浮时间小于

tf

=

53

分钟时,表层氧化物表面分数高于

60*10-6

。

[0127]

本发明人发现,当钢经受弯曲载荷时,表层中的夹杂物表面分数在改善材料对裂纹形成的抗性方面起到重要作用

。

出乎意料地,并非对于所有类型的夹杂物而言都是如此

。

例如,

nbc

夹杂物似乎对钢的弯曲特性不具有显著的影响

。

另一方面,发现氧化物表面分数在弯曲性能方面起到重要作用

。

降低氧化物表面分数有助于改善弯曲性能

。

[0128]

参照表4,全部具有等于或低于

60*10-6

的表层氧化物表面分数的根据本发明的样品

(i1、i2、i3、i4、i5

和

i6)

全部具有至少

50

°

的归一化为

1.5mm

的在轧制方向上的弯曲角度,并且还具有至少

1800mpa

的抗拉强度

。

另一方面,参照样品

(r1、r2)

虽然保持高于

1800mpa

的抗拉强度,但全部具有低于

50

°

的归一化为

1.5mm

的在轧制方向上的弯曲角度

。

因此,根据本发明生产的钢在表现出非常高的抗拉强度的同时在经受载荷时将表现出更好的对裂纹形成的抗性,这将改善使用所述材料生产的部件的耐撞性和安全性

。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1