一种软磁合金粉末及其制备方法和应用与流程

本发明属于一种软磁合金粉末及其制备方法和应用,主要涉及一种铁钴铌软磁合金粉末及其制备和在注射成形工艺中的应用。

背景技术:

1、钴含量在50%左右的铁钴基软磁合金具有极高的饱和磁通密度bs(2.4t)和居里温度(980~1100℃),其性能明显超过fe-50%ni软磁合金,因此可用于制作各类耐高温、轻量化和高性能的软磁合金零部件,如航空电器的导磁体、继电器和微电机等。但是钴的成本较高,塑性差且易于氧化,因此需要采用无切削或者少切削的近净成形方法来替代传统的加工方法。

2、注射成形是制备大批量小型精密零部件的先进方法,该方法采用粘结剂辅助粉末成形零件,可在较低温度下大量成形复杂形状的各类零部件,目前已经在铁钴合金中获得了应用。(厦门理工学院.采用粉末冶金工艺制备的fe-50%co系软磁合金及方法:cn201610234579.7[p].2016-09-07.)。

3、当前,制约注射成形铁钴合金的主要障碍在烧结密度。在烧结不锈钢或者铁镍合金的时,其密度可以达到97%,且烧结温度一般在1350度附近,而铁钴合金的即使在1400度左右烧结,其密度一般也不高于95%。较低的烧结密度严重影响了合金的磁性能,特别是饱和磁感应强度严重受限。因此部分专利需要采用热等静压来获得高密度,这显著增加了制备成本。(江苏精研科技股份有限公司.采用粉末注射成形制备铁钴合金复杂零件的方法:cn201910796233.x[p].2019-11-08.)。

4、目前增加密度的方法主要有两种,一种是制备小粒度粉末。细小的粉末拥有较大的表面能,烧结密度能明显提升。但铁钴熔体的流动性较差,难以雾化成为超细粉末,且在制粉过程中极易堵塞,如专利(宁波江丰电子材料股份有限公司.一种铁钴钽合金粉的制备方法、铁钴钽合金粉及用途:cn202010901342.6[p].2020-11-20.)。要提升流动性,则必须采用更高的熔炼温度,但这对制粉用的喷嘴提出了挑战,高温极易使喷嘴寿命下降。

5、另一种方法是添加和合金元素,常用的元素包括c、b、cu等,它们有利于合金的烧结性能,但这些元素对合金的磁性能很不利。已有的铁钴基合金的合金元素包括钒、钽等(北京航空航天大学.一种ta掺杂的feco基软磁合金及其制备方法:cn201010595643.7[p].2011-04-13.)。其中钒已经有商用的fe49co49v2合金粉末投入使用,合金的塑性和加工性能明显提升,且磁性能没有明显下降。但它们对烧结性能并没有较好的作用,甚至由于高熔点还会增加烧结的难度。

6、铌与钒、钽同族,也能起到增加塑性的作用,同时铁和铌存在一个1360度的共晶液相点,这使得铌可以降低铁基材料的烧结温度。因此使用铌具有较大的潜力。另一方面,铌具有顺磁性,在添加量不大的情况下对合金的磁性能影响不显著。需要注意的是,铌是强碳化物形成元素,在少量(<0.3%)添加时以析出nbc而非固溶为主,对合金的磁性能有不利影响。

技术实现思路

1、本发明需要解决的技术问题是:注射成形用铁钴粉末制备困难,其较差的流动性易堵塞管道,且粒度较粗。同时粉末烧结后密度很低、孔隙度高导致磁性能很差,难以满足高性能零部件的需求。

2、本发明注射成形坯在1360-1400度烧结后,即可获得同时具备延伸率大于13%、高饱和磁通密度、低矫顽力等性能的产品。

3、本发明一种软磁合金粉末,所述的合金粉末成分由fe、co、nb构成,其中nb的质量百分数在0.5-2%之间,其余为fe和co,其质量比为1:1。

4、作为优选,本发明一种软磁合金粉末,所述合金粉末中nb的质量百分数为0.9-2%。

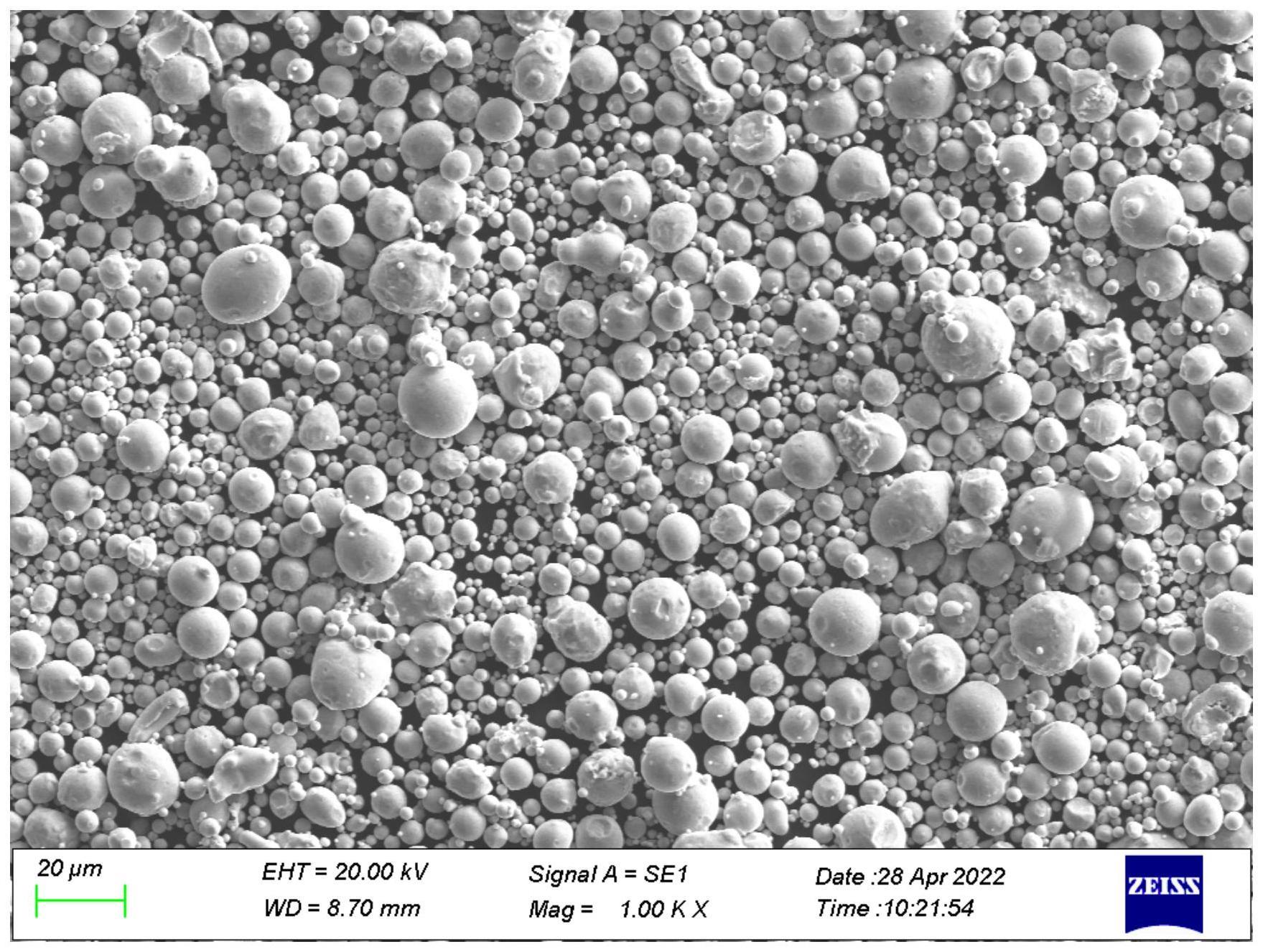

5、作为优选,本发明一种软磁合金粉末,所述合金粉末的d10:小于4.5μm,d50:7~16μm,d90:小于22μm,粉末氧含量不高于0.1%,氮含量不高于0.2%,碳含量不高于0.03%。本发明之所以能得到如此高质量的粉末;其除了组分优化外,另外还需制备工艺的配合。

6、本发明一种软磁合金粉末的制备方法,按设计组分配取原料;将配取的原料加入到熔炼炉中熔炼,所得金属液采用高压氮气雾化,得到软磁合金粉末;雾化温度控制在1650-1740℃;雾化所用喷嘴为b4c喷嘴。

7、本发明一种软磁合金粉末的制备方法,采用真空紧耦合技术结合高熔点的b4c喷嘴,按co、fe、nb的顺序加入中频感应熔炼炉中,采用高压氮气雾化,雾化设备为紧耦合真空气雾化结合雾化温度达到1650-1740℃(优选为1690~1710℃),高于一般的铁基合金雾化温度,避免了feco熔体由于较弱的流动性导致的堵塞现象和颗粒尺寸偏大的问题。雾化后粉末粒度为:d10:小于4.5μm,d50:7~16μm,d90:小于22μm,粉末氧含量不高于0.1%,氮含量不高于0.2%,碳含量不高于0.03%。

8、为了进一步提升粉末的性能,可以在b4c喷嘴表面用等离子喷涂法附着一层wc。

9、本发明符合粒度分布的粉末的产率为35-50wt%、优化后可以做到45~50wt%。

10、本发明一种软磁合金粉末的制备方法,雾化时,氮气的压力为3-7mpa。

11、本发明一种软磁合金粉末的应用,所述应用包括:所采用的粉体采用与粘结剂混合后,制成喂料;并用于注射成形。

12、本发明一种软磁合金粉末的应用,所述粘结剂为pom含量大于50wt.%的粘结剂;喂料的装载量为60-65vol.%;喂料的流动性采用熔融指数仪测试,在180℃为105-210g/10min。

13、作为优选,所述粘结剂以质量百分比计由下述组分组成:

14、pom:80~90wt%、优选为85wt%;

15、pe:3-7wt%、优选为5wt%;

16、eva:3-7wt%、优选为5wt%;

17、pe蜡:0.5-1.5wt%、优选为1wt%;

18、cw:0.5-1.5wt%、优选为1wt%;

19、sa:2-4wt%、优选为2.5wt%;

20、b215:0.2-0.6wt%、优选为0.5wt%。

21、在本发明中pom为聚甲醛,pe为聚乙烯,eva为乙烯-醋酸乙烯共聚物,pe蜡为聚乙烯蜡,cw是棕榈蜡,sa为硬脂酸,b215为抗氧剂。

22、在工业上应用时,喂料的流动性可与常规的同粒度不锈钢粉末制备的喂料接近并相当,可随意充填各类复杂形状的模具。

23、本发明一种软磁合金粉末的应用,喂料的注射成形温度在160-195℃之间,注射压力为60-85mpa。注射完成后使用发烟硝酸进行催化脱脂,温度为100-130℃,时间为2-12h。本发明一种软磁合金粉末的应用,所采用的注射坯脱脂后,在常规的烧结温度(1360-1400℃范围内)获得不低于97%的密度(经优化后可达97.1~97.5%),烧结后氧含量不高于0.1%,碳含量不高于0.03%。

24、本发明一种软磁合金粉末的应用,烧结后产品的塑性不低于5%,可以获得较高的磁性能:饱和磁通密度bs不低于2.2t,矫顽力低于65a/m。经优化后,烧结后产品的延伸率为13~15%,可以获得较高的磁性能:饱和磁通密度bs大于2.2t,矫顽力低于63.5a/m。经进一步优化后;烧结后产品的延伸率为13.3~15%,可以获得较高的磁性能:饱和磁通密度bs大于2.2t,矫顽力低于53.5a/m(经更进一步优化后,再取保饱和磁通密度bs大于2.2t的同时,可以将产品的矫顽力hc降低至42.5-42.7a/m。

25、本发明的主要优势有:

26、(1)由于使用了高熔点的喷嘴,即使在高温下使用,喷嘴的寿命也明显延长;

27、(2)由于熔炼温度达到1650-1740℃,熔体过热度高,流动性好,避免了堵塞管道的现象,同时粉末粒度更细,烧结密度更高。

28、(3)由于添加量促进烧结的铌元素,合金的烧结密度明显提升,可在常规烧结条件下获得高密度,从而获得较高的磁性能。

- 还没有人留言评论。精彩留言会获得点赞!