一种制备新型金刚石复合厚膜刀具的方法

本发明属于超硬材料的制备领域,具体涉及一种制备新型金刚石复合厚膜刀具的方法。

背景技术:

1、作为工具用的cvd金刚石材料分cvd金刚石薄膜(≤50μm)和cvd金刚石厚膜(≥0.3mm)两种。cvd金刚石薄膜由于cvd金刚石与基体材料的结合强度难以达到实际使用的要求,目前在cvd金刚石薄膜制备领域中的大部分工作正致力于对该项技术研究,然而这一问题迄今未能得到较好的解决,只能降低金刚石薄膜的厚度,限制了cvd金刚石涂层工具的使用寿命,即cvd法金刚石涂层生长膜厚与膜-基结合力不可兼得的问题仍是阻碍金刚石涂层工具广泛应用的关键技术问题。而cvd金刚石厚膜工具却不存在上述问题,其主要性能特性包括:(1)高硬度、耐磨性和高韧性。由于其纯多晶金刚石结构和膜的厚度大,使之既具有金刚石的耐磨性又克服了金刚石的解理性,使制备的金刚石厚膜工具具有高的耐磨性和使用寿命;(2)高的热导率。cvd金刚石厚膜因其杂质含量低、晶体完整性好、声子散射小,故热传导率高于多晶金刚石高压烧结体,一般其典型值超过8w/cm·k;(3)良好的化学稳定性。cvd金刚石厚膜由许多金刚石晶体致密排列组成,其纯度接近100%,所以在非氧化性环境中具有良好的化学稳定性;(4)好的减磨效果;(5)易加工性。cvd金刚石厚膜产品可以根据需要加工成所需要的形状。因此,cvd金刚石厚膜工具可以大幅提升刀具的使用寿命和质量。例如cvd金刚石厚膜钎焊立铣刀的寿命可以比硬质合金立铣刀提高10倍;金刚石厚膜焊接车刀在切削64000米铝合金后刀刃顶部仍无磨损;用于加工a 390铝合金活塞的金刚石厚膜钎焊刀具能加工4800个(粒度为25μm的金刚石复合片刀具只能加工2500个);用金刚石厚膜剪切工具冲切涂有sic颗粒的抛光带,其寿命是硬质合金工具的100倍。此外,cvd金刚石厚膜刀具在加工各种难加工材料,例如各种有色金属及其合金(如在汽车工业中应用日益广泛的高硅铝合金和航空工业应用的铝合金)、复合材料(包括金属基复合材料和碳纤维增强复合材料)、高分子材料和无机非金属材料(陶瓷、石墨、玻璃,甚至硬质合金)等方面与传统刀具材料相比具有十分明显的优势,在某些方面(如加工金属基复合材料和碳纤维增强复合材料)甚至具有不可替代性,市场前景极佳。

2、然而金刚石厚膜的应用还存在很大的问题,比如金刚石沉积速度慢,制备cvd金刚石厚膜往往需要30小时以上的时间,且生产成本较高。再者,制备的厚膜材料中空洞多、导致厚膜脆性大,晶粒之间结合力低,严重影响其使用寿命。此外,由于cvd金刚石厚膜为取向混乱的多晶材料,使得cvd厚膜刀具的刃磨非常困难。利用金刚石砂轮盘机械刃磨不但磨刃成本高,且容易出现刃口掉钻导致刀具刃口不完整,进一步增加了使用成本。

3、因此,为了解决金刚石厚膜制备及工具应用过程中面对的前述种种问题以及cvd金刚石涂层膜厚与膜-基结合力相互矛盾的问题,降低cvd厚膜刀具的生产与使用成本,提高cvd厚膜刀具的市场占有率,提升机械加工领域的加工效率,迎接全球市场经济的挑战,使我国的制造业再上新的台阶。我们创新性地提出采用新的金刚石复合厚膜刀具制备工艺,通过选用底层为硬质合金,表层为聚晶金刚石层(polycrystalline diamond,pcd)的聚晶金刚石复合体(polycrystalline diamond composite,pdc),将pcd层表面腐蚀造孔,以及控制pcd表面孔洞中的纳米金刚石沉积过程,最终减少pcd层的孔洞等缺陷,并提高纳米金刚石同质外延生长界面的结合力,从而改善pcd层与cvd金刚石涂层之间的结合力,高效率地制备出新型金刚石复合厚膜材料;其次,通过cvd沉积工艺的优化,在pdc基体上制备出界面结合力高的新型金刚石复合厚膜刀具材料,期望通过本项目的研究能够解决目前金刚石复合厚膜材料生长速率低、合成制备效率低,膜中内应力大、晶粒结合强度低,金刚石厚膜与基体界面结合力低等问题,以拓展金刚石复合厚膜工具在现代工业中应用领域。

技术实现思路

1、解决的技术问题:

2、为了解决金刚石厚膜制备过程中沉积速度慢、成本高、脆性大、晶粒间结合力低的问题,cvd金刚石涂层膜厚与膜-基结合力相互矛盾的问题,以及金刚石厚膜后加工工艺技术中造成的材料性能下降问题,降低cvd厚膜刀具的生产与使用成本,提高cvd厚膜刀具的市场占有率,我们创新性地提出采用新的金刚石复合厚膜刀具制备工艺,通过在pdc基体表面腐蚀造孔,以及控制pdc表面孔洞中的纳米金刚石沉积过程,最终减少pcd层的孔洞等缺陷,并提高纳米金刚石同质外延生长界面的结合力,从而改善pcd层与cvd金刚石涂层之间的结合力,高效率地制备出新型金刚石复合厚膜材料;其次,通过cvd沉积工艺的优化,在pdc基体上制备出界面结合力高的新型金刚石复合厚膜刀具材料,期望通过本项目的研究能够解决目前金刚石复合厚膜材料生长速率低、合成制备效率低,膜中内应力大、晶粒结合强度低,金刚石厚膜与基体界面结合力低等问题,以拓展金刚石复合厚膜工具在现代工业中应用领域。

3、技术方案:

4、一种制备新型金刚石复合厚膜刀具的方法,包含以下步骤:

5、第一步:用清洗溶液超声清洗pdc基体表面,并干燥处理;

6、第二步:将经第一步处理的pdc基体脱钴处理,并再次清洗pdc基体;

7、第三步:将第二步处理过的pdc基体放入热丝cvd金刚石设备中,抽真空并充入氢气,碳化热丝;

8、第四步:在热丝cvd金刚石设备中的pdc基体上采用沉积工艺沉积金刚石涂层,得到新型金刚石复合厚膜刀具;所述新型金刚石复合厚膜刀具的脱钴层厚度+沉积金刚石涂层厚度>300nm。

9、进一步地,第一步所述的清洗溶液为丙酮、甲醇或乙醇;超声清洗工艺为将pdc基体放置在盛有清洗溶液的烧杯中,再置于超声机内超声处理10-15min。

10、进一步地,第二步所述脱钴处理,脱钴溶液为硫酸(ar)+双氧水的混合溶液、草酸+硫酸+硼酸的混合溶液、磷酸+双氧水的混合溶液和fecl3/hcl混合溶液中的一种;脱钴温度为室温,脱钴时间40-60h。

11、进一步地,第二步所述脱钴处理,以开放的杯体为容器,杯体里装有脱钴溶液,两根铁丝的一端固定于聚四氟乙烯塑料板固定器的左右两端,并将铁丝的另一端悬挂在杯体的杯口,放置过程确保pcd层暴露在脱钴溶液中,而硬质合金层不接触脱钴溶液,pdc基体浸入脱钴溶液的深度要小于pcd层5mm±1mm的厚度。

12、进一步地,第二步所述脱钴处理,脱钴试剂为体积比为v硫酸(ar):v双氧水(30%)=1:5、v草酸(50g/l):v硫酸(18g/l):v硼酸(22g/l)=1:1:1、v磷酸(1mol/l):v双氧水(30%)=10:2,以及fecl3(12g)/100mlhcl(6mol/l)混合溶液中的一种,脱钴温度为25℃,脱钴时间为48h。

13、进一步地,第二步所述再次清洗pdc基体的工艺为将脱钴后的pdc基体依次用去离子水、丙酮、乙醇进行超声清洗。

14、进一步地,第三步所述的抽真空并充入氢气处理方法为将沉积室内压强抽至4kpa,此时,即通入氢气至6kpa,维持该气压,并维持氢气流量为1000ml/min。

15、进一步地,第三步所述的碳化热丝步骤为:将热丝放置在距离pdc基体最远的位置并通电,通过控制灯丝电压缓慢升温,每半分钟调节使灯丝电压升高0.03v,直至灯丝电压达到1.6v,保持电压使温度升至2100±100℃;热丝功率为3kw,碳化时间为120min;在此期间,环境中碳源浓度维持在4%。

16、进一步地,所述的热丝材料为钨(φ1.0mm),丙酮或甲醇为碳源,氢气为辅助气体。

17、进一步地,第四步所述的沉积金刚石涂层分为两个阶段,依次为形核阶段和生长阶段;各阶段所需环境中碳源浓度控制在2%,热丝与pdc基体(3)距离为7-10mm,形核阶段气压为4kpa,沉积时间为0.5h,生长阶段气压为3kpa,沉积时间为8-10h。

18、有益效果:由于采用上述方案,本发明与现有技术相比具有以下优点:

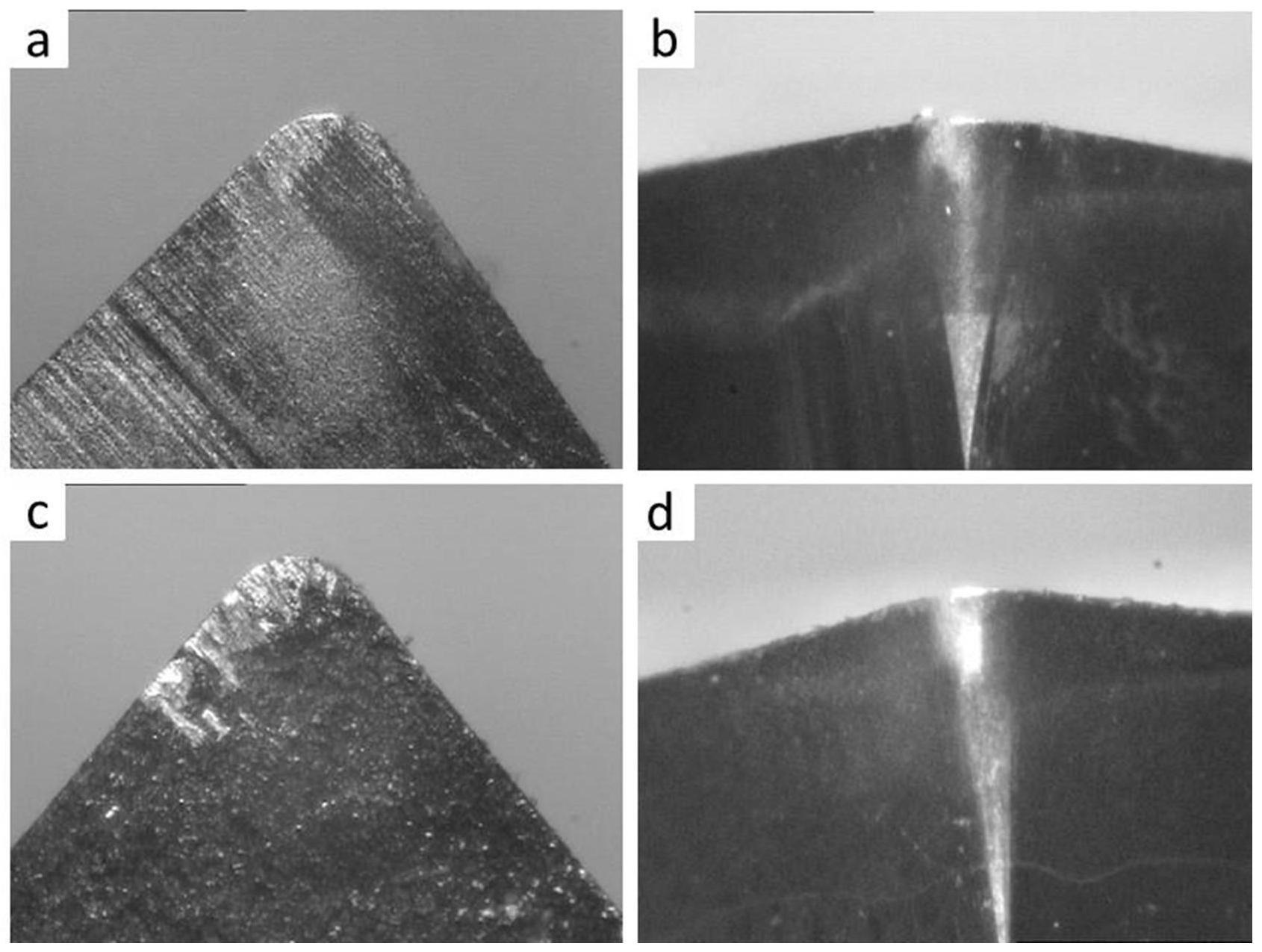

19、1、采用本方法研制的新型金刚石复合厚膜刀具与传统pdc刀具、脱钴pdc刀具和cvd金刚石涂层刀具的对比实验表明,其刀具耐磨性、硬度、界面结合强度以及切削性能均高于传统pdc刀具、脱钴pdc刀具和cvd金刚石涂层刀具,证明了新型cvd金刚石涂层刀具具有优异性能,有着实际推广应用价值。

20、2、在脱钴处理后的pcd层上开展孔洞形核工艺实验研究,在沉积生长金刚石涂层前金刚石能优先在孔洞内形核生长,这样不仅可以修复pcd层因脱钴处理留下的孔洞,更能增加涂层与pdc基体间的界面结合力,提高界面的结合强度,获得使用性能最佳的新型金刚石复合厚膜刀具材料。

21、3、现有技术中脱钴工艺多是采用强氧化性和强腐蚀性酸在高温下进行的,在开放容器中存在污染和经常补充试剂的问题,而在密封容器中又存在对容器耐腐蚀性和耐压性要求较高的问题。本发明采用的脱钴工艺简单,对容器与温度均无特殊要求,适于企业进行大批量生产。

- 还没有人留言评论。精彩留言会获得点赞!