一种超宽幅不锈钢凝固与成型导向系统的排布方法与流程

本发明属于金属铸锭造,具体涉及一种超宽幅不锈钢凝固与成型导向系统排布的方法。

背景技术:

1、当前全世界最大不锈钢连续铸锭的断面宽度2100m,厚度250mm,其宽厚比为8.4,也是最大的宽厚比。

2、对于大型船舶市场需要的宽度2400~4000mm技术,当前国际空白,按照市场需求厚度150mm计算,其最大宽厚比高达27,无论是断面宽度,还是宽厚比都超出世界最高水平不少。

3、为了适应市场需要,开发2400~4000m宽度的超宽幅不锈钢连续铸锭技术十分必要。对于连续铸锭技术的核心技术“超宽幅不锈钢凝固与成型导向系统”的研究开发是前提和关键。

技术实现思路

1、本发明提供了一种超宽幅不锈钢凝固与成型导向系统的排布方法,目的在于提供一种能够实现对厚度150mm,宽度2400~4000m的不锈钢超宽幅连续铸锭。

2、为实现上述目的,本发明采用的技术方案是:

3、一种超宽幅不锈钢凝固与成型导向系统的排布方法,至少包括设备基础框架和辊驱动机构;还包括凝固成型器和定型导向器两部分;凝固成型器顶部设置有凝固成型器入口、底部设置有凝固成型器出口;所述凝固成型器和定型导向器均连接在设备基础框架上,且凝固成型器置于定型导向器的顶部;定型导向器与辊驱动机构连接,定型导向器呈l形曲线设置,且l形的转角处为圆滑的弧形。

4、所述的凝固成型器是由四块通水铜板制成的、中部具有矩形内壁型腔的长方体一体结构。

5、所述的定型导向器包括竖直导向器、变弯导向器、弧形导向器、变直导向器和水平导向器;竖直导向器、变弯导向器、弧形导向器、变直导向器和水平导向器依顺序从凝固成型器出口至定型导向器的定型导向器出口呈l形曲线设置;所述竖直导向器、变弯导向器、弧形导向器、变直导向器和水平导向器均由多根旋转辊构成,多根旋转辊分成上下平行设置的两组,两组旋转辊之间形成通道,每组旋转辊分别连接在设备基础框架上。

6、所述的竖直导向器、变弯导向器、弧形导向器、变直导向器和水平导向器内均包括5~8对旋转辊;竖直导向器和变弯导向器内的旋转辊均为自由辊;弧形导向器内至少包括一对驱动辊;变直导向器和水平导向器内至少包括两对驱动辊,驱动辊均与辊驱动机构连接。

7、所述的弧形导向器的半径为r0,

8、r0=(40~60)×d

9、其中,d为铸坯名义厚度,mm。

10、所述凝固成型器中竖直钢水接触高度为l1,凝固成型器竖直高度为l2,

11、

12、l2=l1+100,mm;

13、其中:

14、k为凝固成型器综合凝固系数,k=18~22mm/min0.5;

15、υ为超宽幅不锈钢铸锭连续铸造下移最大速度,m/min;

16、δ为凝固层的厚度,mm。

17、所述竖直导向器的长度与凝固成型器的竖直高度l2之和为l3,l3>2m。

18、所述变弯导向器和变直导向器上的任意一点(x,y)均满足如下公式,

19、

20、且变弯导向器的坐标系是以竖直导向器与变弯导向器衔接点为坐标原点,向下为x轴正向,向右为y轴正向;变直导向器的坐标系是以变直导向器与水平导向器的衔接点为坐标原点,向上为y轴正向,向左为x轴正向;

21、其中:

22、n为多项式项数,n=1,2,…,12;

23、r0为弧形导向器的外弧半径,mm;

24、l0为变弯或变直曲线的各自总弧线长度,mm;

25、l为弯或变直曲线上各点(x0,y0)距离各自原点的弧线长度用,mm。

26、从凝固成型器入口至定型导向器出口之间的总长度lz,当铸锭公称最大厚度为d时,

27、

28、其中:

29、k为总体综合凝固系数,k=24~27mm/min1/2。

30、所述弧形导向器的长度l5采用如下公式计算得到:

31、l5=θ×r0,mm;

32、θ=90°-α-γ;

33、其中:θ为弧形导向器对应的圆弧夹角,α为处于变弯导向器的弧线长度l4对应的总角度

34、

35、γ为处于变直导向器的弧线长度l6对应的总角度

36、

37、有益效果:

38、(1)本发明包括凝固成型器和定型导向器两部分,它针对不锈钢超宽断面量身开发,保证了不锈钢钢水从凝固成型器开始凝固形成外壳后,在内部充满未凝钢水的情况下形成一个能固形定型,沿曲线通道边凝固边行进,最后达到全凝固连续送出的生产目标。

39、(2)本发明通过l形曲线的设置,降低了凝固成型流程生产线高度,大大降低了投资成本。

40、(3)本发明将不锈钢从液态到全凝固过程沿一个由竖直、变弯、弧形、变直和水平面组成的连续平滑的复合曲线轨迹运动,芯部带钢水的凝固壳在变弯和变直过程确保凝固部分不会引起拉伸产生裂纹,且保证铸锭具有良好的质量。

41、(4)本发明填补了超宽幅不锈钢铸锭连续生产技术空白。

42、上述说明仅是本发明技术方案的概述,为了能够更清楚的了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明如后。

技术特征:

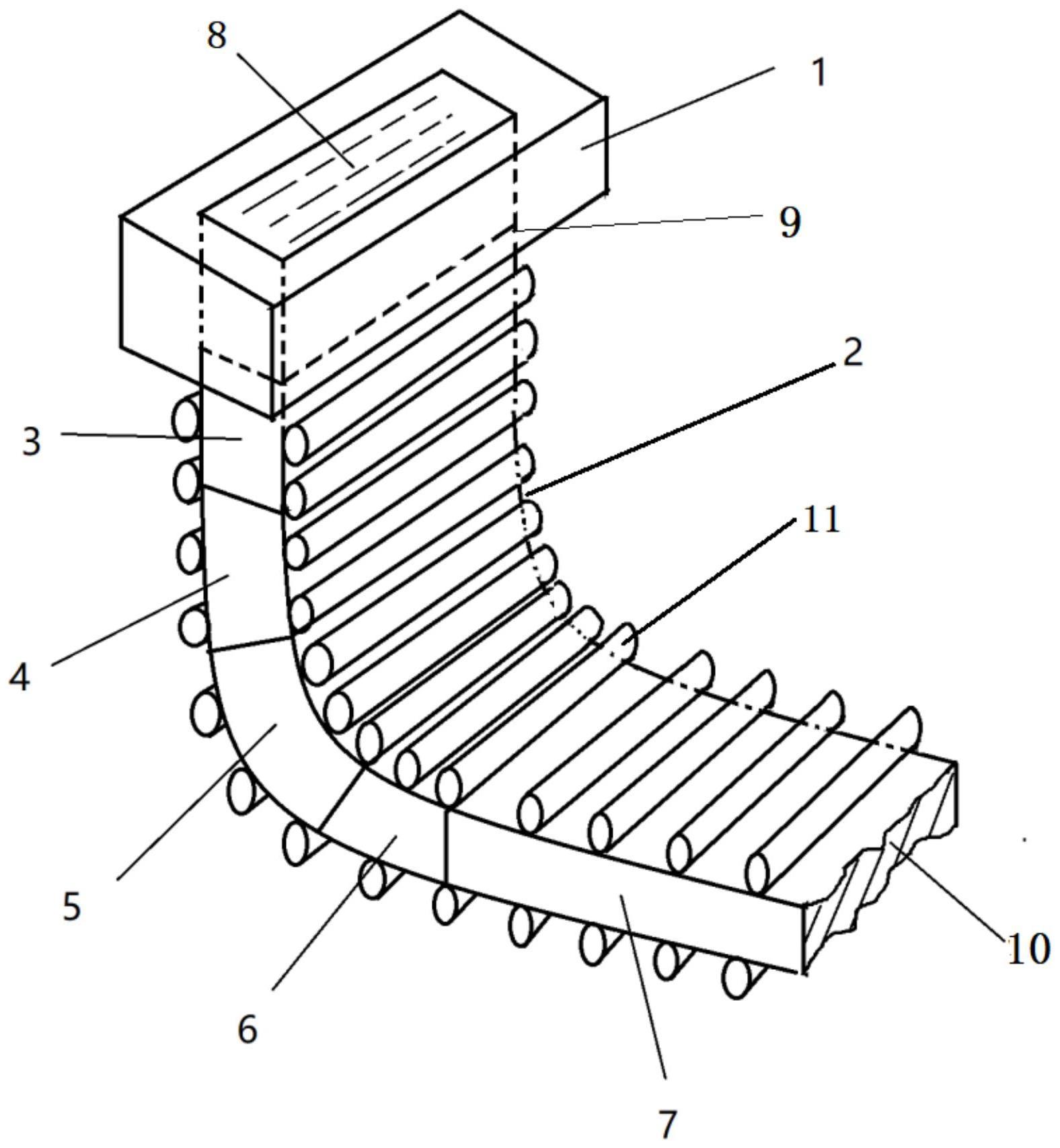

1.一种超宽幅不锈钢凝固与成型导向系统的排布方法,至少包括设备基础框架和辊驱动机构;其特征在于:还包括凝固成型器(1)和定型导向器(2)两部分;凝固成型器(1)顶部设置有凝固成型器入口(8)、底部设置有凝固成型器出口(9);所述凝固成型器(1)和定型导向器(2)均连接在设备基础框架上,且凝固成型器(1)置于定型导向器(2)的顶部;定型导向器(2)与辊驱动机构连接,定型导向器(2)呈l形曲线设置,且l形的转角处为圆滑的弧形。

2.如权利要求1所述的一种超宽幅不锈钢凝固与成型导向系统的排布方法,其特征在于:所述的凝固成型器(1)是由四块通水铜板制成的、中部具有矩形内壁型腔的长方体一体结构。

3.如权利要求1所述的一种超宽幅不锈钢凝固与成型导向系统的排布方法,其特征在于:所述的定型导向器(2)包括竖直导向器(3)、变弯导向器(4)、弧形导向器(5)、变直导向器(6)和水平导向器(7);竖直导向器(3)、变弯导向器(4)、弧形导向器(5)、变直导向器(6)和水平导向器(7)依顺序从凝固成型器出口(9)至定型导向器(2)的定型导向器出口(10)呈l形曲线设置;所述竖直导向器(3)、变弯导向器(4)、弧形导向器(5)、变直导向器(6)和水平导向器(7)均由多根旋转辊(11)构成,多根旋转辊(11)分成上下平行设置的两组,两组旋转辊(11)之间形成通道,每组旋转辊(11)分别连接在设备基础框架上。

4.如权利要求3所述的一种超宽幅不锈钢凝固与成型导向系统的排布方法,其特征在于:所述的竖直导向器(3)、变弯导向器(4)、弧形导向器(5)、变直导向器(6)和水平导向器(7)内均包括5~8对旋转辊(11);竖直导向器(3)和变弯导向器(4)内的旋转辊(11)均为自由辊(21);弧形导向器(5)内至少包括一对驱动辊(22);变直导向器(6)和水平导向器(7)内至少包括两对驱动辊(22),驱动辊(22)均与辊驱动机构连接。

5.如权利要求3或4所述的一种超宽幅不锈钢凝固与成型导向系统的排布方法,其特征在于:所述的弧形导向器(5)的半径为r0,

6.如权利要求1所述的一种超宽幅不锈钢凝固与成型导向系统的排布方法,其特征在于:所述凝固成型器(1)中竖直钢水接触高度为l1,凝固成型器竖直高度为l2,

7.如权利要求4所述的一种超宽幅不锈钢凝固与成型导向系统的排布方法,其特征在于:所述竖直导向器(3)的长度与凝固成型器的竖直高度l2之和为l3,l3>2m。

8.如权利要求4所述的一种超宽幅不锈钢凝固与成型导向系统的排布方法,其特征在于:所述变弯导向器(4)和变直导向器(6)上的任意一点(x,y)均满足如下公式,

9.如权利要求4所述的一种超宽幅不锈钢凝固与成型导向系统的排布方法,其特征在于:从凝固成型器入口(8)至定型导向器出口(10)之间的总长度lz,当铸锭公称最大厚度为d时,

10.如权利要求4所述的一种超宽幅不锈钢凝固与成型导向系统的排布方法,其特征在于:所述弧形导向器(5)的长度l5采用如下公式计算得到:

技术总结

本发明属于金属铸锭造技术领域,具体涉及一种超宽幅不锈钢凝固与成型导向系统的排布方法。本发明至少包括凝固成型器和定型导向器两部分;凝固成型器固定连接在呈曲线的定型导向器顶部。本发明保证了不锈钢钢水从凝固成型器开始凝固形成外壳后,在内部充满未凝钢水的情况下形成一个能固形定型,沿曲线通道边凝固边行进,最后达到全凝固连续送出的生产目标。本发明将不锈钢从液态到全凝固过程沿一个由竖直、变弯、弧形、变直和水平面组成的连续平滑的复合曲线轨迹运动,芯部带钢水的凝固壳在变弯和变直过程确保了凝固部分不会引起拉伸产生裂纹,且能在保证铸锭具有良好的质量条件下降低生产成本。本发明填补了超宽幅不锈钢铸锭连续生产空白。

技术研发人员:雷华,杨拉道,曾晶,王文学

受保护的技术使用者:中国重型机械研究院股份公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!