一种适用于铝硅铸造合金中的铁相改形方法与流程

本发明属于铝合金,涉及一种铝合金中的铁相改形方法,尤其是一种适用于铝硅铸造合金中的铁相改形方法。

背景技术:

1、铸造铝合金由于具有流动性好、成型性好、导热性好、强度高以及生产效率高、成本低廉等优点,在汽车领域得到广泛应用。其常被用于汽车车身、轮毂、油箱、铝罐、机器盖板、电机壳、转向节、推拉杆等结构。为了实现汽车车体轻量化,对铸造铝合金的要求越来越高,尤其是涉及到合金中fe含量超标时,会导致合金抗拉强度、屈服强度、延伸率及耐蚀性能有不同程度的下降。因此,针对高铁合金的无害化研究以及改形措施越来越成为行业的主攻点。

2、fe在铸造铝合金中一直是被视作有害杂质元素,产生的富fe相是铸造铝合金中最常见的金属间化合物,且随着铸造铝合金中合金元素的不同,富fe相的种类也不同。在铸造铝硅合金中,富fe相主要有三种。通常在铸造铝硅合金中fe是以β相的形式存在,β相脆且硬,形状呈针状,它将严重影响合金的韧性,尤其是冲击韧性,并削弱了合金的力学性能。β相的形成与合金的凝固速率有很大的关系,较小的冷速会带来更粗大的β相,对合金的负面影响更大,并且随着fe含量的增加,合金的热裂倾向也将随之增加,因此应尽量减少fe杂质元素的引入。

3、现有的诸多论文及专利中都提及了mn对fe相改变或cr对fe相改变的研究,例如沈阳工业大学的申华、刘爱娟、杨卫东发表的《铝及合金中杂质铁的有害作用及去除方法研究进展》中就提及了使用元素中和法进行铝及合金中的fe相形貌的控制,最常用的中和元素是mn,另外还有一些应用相对较少的中和剂,如be,cr,mo,sr,co,ti,ni,s,v,re,mg,k等;例如专利号为cn1081720a、发明名称为铝合金铁相球化剂的专利中,也探讨了mn对fe相的球化作用。

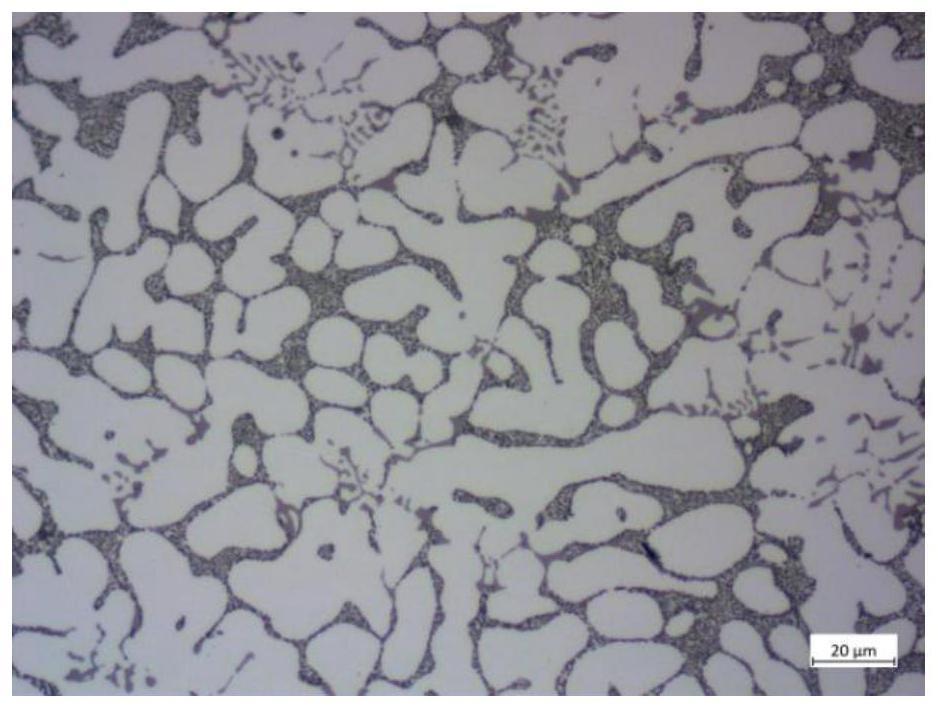

4、然而,上述专利或论文中公开的铝合金及应用方法,以及其他一些现有技术中公开的都是关于单个元素等对fe相的改变作用,没有提出针对高fe条件下多种元素的混合作用对fe相改变方法,尤其是ga、v、zr等特殊元素;并且对于改形后的fe相的形态,常规方法多是汉字装或骨骼状,也没有使得形成弥散性的斑点状组织,对合金基体和性能起到的强化作用有限。

5、鉴于现有技术的上述技术缺陷,迫切需要研制一种新型的适用于铝硅铸造合金中的铁相改形方法。

技术实现思路

1、针对现有技术的不足,针对铝硅铸造合金中fe含量高时产生β-fe相割裂基体,导致合金力学性能严重下降的现象,本发明通过补入或利用特殊合金液中本身存在的ga、cr、v、zr、ti、mn、b等七种元素,合理控制设计的成分比例及对应的加入方法,生产出经济适用性高,组织性能优良并且力学性能较高的铸造铝硅合金产品。

2、为了实现上述目的,本发明提供如下技术方案:

3、一种适用于铝硅铸造合金中的铁相改形方法,其特征在于,包括以下步骤:

4、1)、获得共析合金液并控制所述共析合金液温度在700-745℃之间;

5、2)、将所述共析合金液升温至760-780℃,并通过电解锰片和中间合金将mn、b、v、zr、cr、ga加入所述共析合金液中;其中,电解锰片和中间合金的加入量要满足如下条件:铬与铁的质量比例大于1:20且不能超过1:1;钒与铁的质量比例大于1:15且不能超过1:1;锰与铁的质量比例大于1:15且不能超过1:1;镓与铁的质量比例大于1:6且不能超过7:8;锆与铁的质量比例大于1:8且不能超过7:10;硼与铁的质量比例大于1:10且不能超过1:1;

6、3)、保温并搅拌使加入的所述电解锰片和中间合金熔化;

7、4)、通过除气机压入铝合金无钠精炼剂以进行精炼;

8、5)、打渣并静置,之后通过加工工艺制成铝硅铸造合金产品。

9、优选地,所述共析合金液包括以下组分:4.0~15.0wt%的硅;0.01~1.85wt%的铁;0.1~0.8wt%的钛;其余为铝;且其它未提及或无作用元素总量≤1.5wt%。

10、优选地,所述电解锰片是mn含量≥99%的铝箔包覆的电解锰片,且所述中间合金包括al-b5、al-v5、al-zr10、al-cr5和al-ga3。

11、优选地,所述步骤3)中的保温温度为650-760℃,保温时间位10-240min,搅拌转速为80-380r/min,搅拌时间为10-45min,并使用石墨分型式转子进行搅拌。

12、优选地,所述步骤4)中的无钠精炼剂用量为0.2%-1.5%wt,精炼温度为715-755℃,精炼时间为10-30min。

13、优选地,所述步骤5)中的静置时间为10-240min,静置温度为650-750℃。

14、优选地,所述步骤5)中的加工工艺为水平铸造、压铸或半固态成型。

15、与现有技术相比,本发明的适用于铝硅铸造合金中的铁相改形方法具有如下有益技术效果中的一者或多者:

16、1、本发明使用特殊的共析合金液,通过控制成分的比例,消除高铁条件下不利β相组织的影响,使之形成新的弥散强化相。

17、2、本发明制成的铸造铝合金在铸态时较未处理前伸长率提升20%、抗拉强度提升10%。

技术特征:

1.一种适用于铝硅铸造合金中的铁相改形方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的适用于铝硅铸造合金中的铁相改形方法,其特征在于,所述共析合金液包括以下组分:4.0~15.0wt%的硅;

3.根据权利要求2所述的适用于铝硅铸造合金中的铁相改形方法,其特征在于,所述电解锰片是mn含量≥99%的铝箔包覆的电解锰片,且所述中间合金包括al-b5、al-v5、al-zr10、al-cr5和al-ga3。

4.根据权利要求3所述的适用于铝硅铸造合金中的铁相改形方法,其特征在于,所述步骤3)中的保温温度为650-760℃,保温时间为10-240min,搅拌转速为80-380r/min,搅拌时间为10-45min,并使用石墨分型式转子进行搅拌。

5.根据权利要求4所述的适用于铝硅铸造合金中的铁相改形方法,其特征在于,所述步骤4)中的无钠精炼剂用量为0.2%-1.5%wt,精炼温度为715-755℃,精炼时间为10-30min。

6.根据权利要求5所述的适用于铝硅铸造合金中的铁相改形方法,其特征在于,所述步骤5)中的静置时间为10-240min,静置温度为650-750℃。

7.根据权利要求6所述的适用于铝硅铸造合金中的铁相改形方法,其特征在于,所述步骤5)中的加工工艺为水平铸造、压铸或半固态成型。

技术总结

本发明涉及一种适用于铝硅铸造合金中的铁相改形方法,其包括以下步骤:1)、获得共析合金液并控制所述共析合金液温度在700‑745℃之间;2)、将所述共析合金液升温至760‑780℃,并通过电解锰片和中间合金将Mn、B、V、Zr、Cr、Ga加入所述共析合金液中;3)、保温并搅拌使加入的电解锰片和中间合金熔化;4)、通过除气机压入铝合金无钠精炼剂以进行精炼;5)、打渣并静置,之后通过加工工艺制成铝硅铸造合金产品。其通过控制成分的比例,能够消除高铁条件下不利β相组织的影响,使之形成新的弥散强化相。

技术研发人员:高翔,高培君,范超,邢亚飞,肖圆,张琦晟,宫兴臣,高鹏德,豆卫博,赵雄慧,叶文圣,杨阳,张元硕,张雪,尚东捷,刘昱璇,韩帅,王鑫,樊智超,赵雪川

受保护的技术使用者:内蒙古蒙泰集团有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!