轻量化无飞边的传动轴端面齿突缘叉锻件及其加工方法与流程

本发明涉及端面齿突缘叉,更具体地说,本发明涉及轻量化无飞边的传动轴端面齿突缘叉锻件及其加工方法。

背景技术:

1、作为传递扭矩的传动轴广泛的应用于各种领域中,包括冷却塔、抽油机、航空航天、建筑以及汽车领域之中。而对于汽车最重要的动力系统,动力从发动机产生经由变速箱、离合器、传动轴以及主减速器最终传递到驱动轮上。传统的金属传动轴具有重量大、临界转速低、易磨损等局限性,将复合材料应用于传动轴之中不仅可以减轻其质量,同时还可以达到采用传统金属材料制造的传动轴所不能满足的性能要求;自从铝合金材料价格变得亲民化后,将铝合金材料应用于汽车领域之中便是理所应当的事情。

2、突缘叉作为传动轴两端的连接法兰,目前市场上有三种结构:方盘突缘叉、圆盘突缘叉和端齿突缘叉。端面齿突缘叉连接是一种依靠端面齿相互啮合,配以四个螺栓锁紧的固定方式。国外的端面齿定心联接则相对开发较早且趋于成熟,规格比较规范,中、重型系列加起来就三、四种接口,常用的就两种接口,采用iso12667标准设计,非常利于标准化生产及安装。端面齿突缘叉由于标准化程度高,连接强度高且安装方便,被各大主机厂所接受。现端面齿法兰已成为国际标准。此标准规定了法兰齿形,统一了法兰类型,增强了通用性,并迎来了广阔的市场。

3、但是现有的轻量化传动轴端面齿突缘叉锻件,其耐磨性能不佳,在使用过程容易发生磨损。

技术实现思路

1、为了克服现有技术的上述缺陷,本发明的实施例提供轻量化无飞边的传动轴端面齿突缘叉锻件及其加工方法。

2、轻量化无飞边的传动轴端面齿突缘叉锻件,包括端面齿突缘叉锻件基体和熔覆层;所述熔覆层设于端面齿突缘叉锻件基体表面,所述熔覆层与端面齿突缘叉锻件基体的重量比为:1∶90~100,所述端面齿突缘叉锻件基体按照重量百分比计算包括:2.0~2.2%的铝粉、9.2~9.6%的氧化铜粉,其余为铝合金。

3、进一步的,所述熔覆层的熔覆料按照重量百分比计算包括:6.6~7.6%的碳化钛、5.4~6.4%的碳化钨,其余为ni60a。

4、进一步的,所述熔覆层与端面齿突缘叉锻件基体的重量比为:1∶90,所述端面齿突缘叉锻件基体按照重量百分比计算包括:2.0%的铝粉、9.2%的氧化铜粉,其余为铝合金;所述熔覆层的熔覆料按照重量百分比计算包括:6.6%的碳化钛、5.4%的碳化钨,其余为ni60a。

5、进一步的,所述熔覆层与端面齿突缘叉锻件基体的重量比为:1∶100,所述端面齿突缘叉锻件基体按照重量百分比计算包括:2.2%的铝粉、9.6%的氧化铜粉,其余为铝合金;所述熔覆层的熔覆料按照重量百分比计算包括:7.6%的碳化钛、6.4%的碳化钨,其余为ni60a。

6、进一步的,所述熔覆层与端面齿突缘叉锻件基体的重量比为:1∶95,所述端面齿突缘叉锻件基体按照重量百分比计算包括:2.1%的铝粉、9.4%的氧化铜粉,其余为铝合金;所述熔覆层的熔覆料按照重量百分比计算包括:7.1%的碳化钛、5.9%的碳化钨,其余为ni60a。

7、进一步的,所述铝合金为6061-t6铝合金、6063铝合金、7075铝合金中的一种。

8、轻量化无飞边的传动轴端面齿突缘叉锻件的加工方法,具体加工步骤如下:

9、步骤一:称取铝粉、氧化铜粉、铝合金、碳化钛、碳化钨、ni60a;

10、步骤二:将步骤一中的铝粉、氧化铜粉加入到行星式球磨机中进行球磨处理50~60分钟,得到混合粉,利用台式粉末压片机将混合粉压制成预制块;

11、步骤三:将步骤一中的铝合金进行熔化,温度达到970~1030℃,加入预制块保温3~7分钟,降温到670~690℃后倒入到模具中,制出坯料;

12、步骤四:对坯料进行立式封闭模锻造处理,制出端面齿突缘叉锻件基体;

13、步骤五:将步骤一中的碳化钛、碳化钨、ni60a加入到行星式球磨机中进行球磨处理50~60分钟,得到熔覆料;

14、步骤六:将步骤五中的熔覆料采用激光熔覆方式熔覆到端面齿突缘叉锻件基体表面,形成熔覆层,得到轻量化无飞边的传动轴端面齿突缘叉锻件。

15、进一步的,在步骤二中,行星式球磨机的公转转速为420~500r/min,自转转速为840~1000r/min,台式粉末压片机的压力为9~11mpa,保压时间为3~7min;在步骤五中,行星式球磨机的公转转速为360~450r/min,自转转速为720~900r/min;在步骤六中,激光功率1.3~1.5kw,扫描速度6~8mm/s和送粉速度20~22g/min。

16、进一步的,在步骤二中,行星式球磨机的公转转速为420r/min,自转转速为840r/min,台式粉末压片机的压力为9mpa,保压时间为3min;在步骤五中,行星式球磨机的公转转速为360r/min,自转转速为720r/min;在步骤六中,激光功率1.3kw,扫描速度6mm/s和送粉速度20g/min。

17、进一步的,在步骤二中,行星式球磨机的公转转速为450r/min,自转转速为900r/min,台式粉末压片机的压力为10mpa,保压时间为5min;在步骤五中,行星式球磨机的公转转速为400r/min,自转转速为800r/min;在步骤六中,激光功率1.4kw,扫描速度7mm/s和送粉速度21g/min。

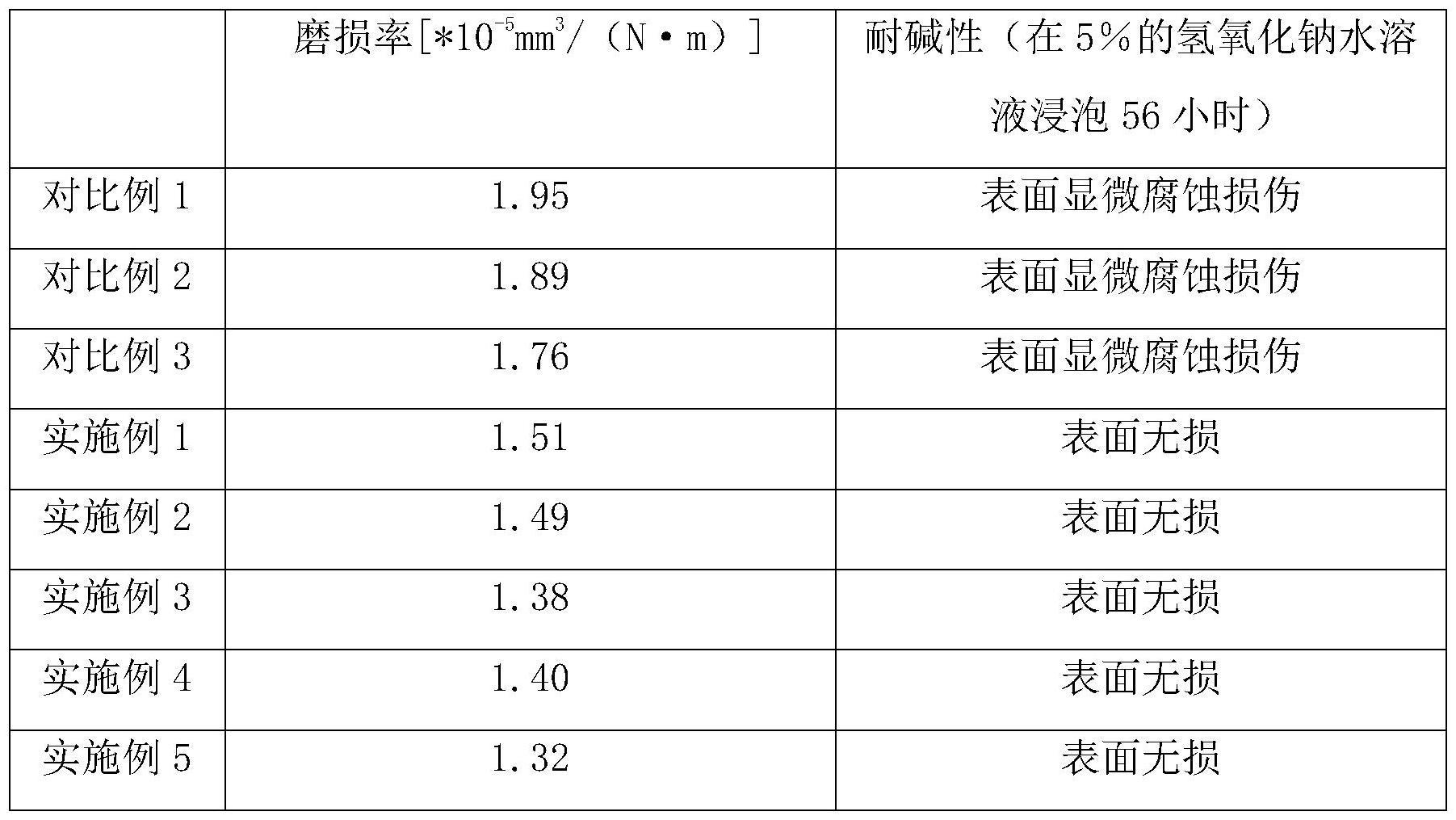

18、本发明的技术效果和优点:

19、1、采用本发明的原料配方所加工出的轻量化无飞边的传动轴端面齿突缘叉锻件,可有效保证传动轴端面齿突缘叉锻件的轻量化无飞边处理,可有效加强轻量化无飞边的传动轴端面齿突缘叉锻件的表面耐磨性能;采用铝合金材料作为基体主要材料,可有效保证传动轴端面齿突缘叉锻件的轻量化处理,端齿突缘叉,不但从前端的锻造入手,做到轻量化无飞边;后续的加工过程中,其加工工艺也进行优化调整,使其结构、工艺得到极大提升,采用的是封闭模锻造,一次成型,无飞边,毛坯成型后不存在切边变形,提高了精加工的效率;

20、2、本发明中以铝粉和氧化铜作为反应体系,可在铝合金中原位反应生成氧化铝颗粒,在铝合金中原位反应生成尺寸在亚微米级的近球形θ-al2o3颗粒;原位颗粒(al2o3+mg2si)与铝基体都成共格界面,界面之间无污染,界面结合强度高,在磨损过程中,不易从基体中脱落,承担磨损过程中的大部分载荷;原位生成高硬度的al2o3颗粒与原位结晶颗粒mg2si协同作用共同提高复合材料的耐磨性;在摩擦过程中,软基体铝优先被磨损,暴露出尺寸较大al2o3颗粒,al2o3颗粒承担大部分的载荷,随着摩擦时间的增加,al2o3颗粒暴露的体积越来越大,与基体之间会发生相对移动,al2o3颗粒出现脱落和滑动等现象,此时小尺寸的mg2si颗粒与对磨材料接触,分担了一部分载荷和摩擦,并且也会阻碍al2o3颗粒的脱落和滑动,使得复合材料的耐磨性提高;采用激光熔覆技术在端面齿突缘叉锻件表面制备ni60a-tic复合涂层,ni60a熔覆层主要组成相包括γ-(ni,fe)、feni3、ni2.9cr0.7fe0.36、cr5b3和cr23c6等,添加wc和碳化钛后熔覆层出现了cr3c2、w2c、tic、wc等硬质相,可有效提高端面齿突缘叉锻件表面显微硬度和耐磨性能。

- 还没有人留言评论。精彩留言会获得点赞!