1050MPa级回火马氏体型高强度高扩孔钢及其制法

本发明属于高强钢领域,特别涉及一种1050mpa级回火马氏体型高强度高扩孔钢及其制法。

背景技术:

1、近年来,随着汽车行业的蓬勃发展,乘用车对安全性和燃油经济性的要求越来越高。在保证汽车安全的前提下,轻量化成为汽车行业的发展趋势。汽车的轻量化体现在制造材料上就是要做到高强、减薄和轻质要求,这必然导致汽车用钢强度等级越来越高,对材料力学性能以及成形性能的要求也更高。

2、汽车车身的很多部件需要多道次复杂的成形加工,如大梁、底盘和悬臂等部件,通常需要采用扩孔性高的钢板保证成形过程中不开裂。然而,钢板的扩孔性能与强度相互矛盾,高强度通常伴随着较低的扩孔性能。因此,为了加工出合格的成型件,汽车制造商不得不选用低于600mpa的低强度高扩孔钢板,这就限制了这些部件使用先进高强钢减重的潜力。为此,亟需开发高强度高强钢,同时又具有与低强度高强钢相当的扩孔性能,进而促进汽车轻量化的发展。

3、目前,国内汽车制造商使用的基本是强度低于600mpa的高扩孔高强钢,而对于780mpa强度级别的高扩孔钢尚处在逐渐开始批量使用阶段,但也对延伸率和扩孔率也提出了较高要求,而更高强度级别(大于1000mpa)高扩孔钢还处于研发阶段。

技术实现思路

1、本发明的目的在于提供一种1050mpa级回火马氏体型高强度高扩孔钢及其制法,该1050mpa级回火马氏体型高强度高扩孔钢的屈服强度≥980mpa,抗拉强度≥1050mpa,扩孔率≥40%,该1050mpa级回火马氏体型高强度高扩孔钢钢板具有优异的强度、扩孔率匹配,能满足成形性能要求很高的复杂形状的汽车零部件的要求,如汽车底盘后桥悬架摆臂等。

2、为达到上述目的,本发明的技术方案是:

3、本发明所述的1050mpa级回火马氏体型高强度高扩孔钢,其含有的化学成分及各个化学成分的质量百分比为:c 0.04%~0.1%,si 0.3%~1.0%,mn 1.3%~2.0%,ti0.05%~0.1%,mo0.1%~0.2%,nb 0.01%~0.05%,ca 0.005%~0.006%,cr 0%~0.5%,p≤0.005%,s≤0.005%,n≤0.003%,余量为fe及其它不可避免杂质,且需同时满足:0.45≤ti/mo≤0.55。

4、优选的,所述的1050mpa级回火马氏体型高强度高扩孔钢的化学成分中:ti/mo=0.5,以质量百分比计。

5、本发明所述1050mpa级回火马氏体型高强度高扩孔钢的屈服强度≥980mpa,抗拉强度≥1050mpa,扩孔率≥40%。

6、本发明所述1050mpa级回火马氏体型高强度高扩孔钢的显微组织为回火马氏体和在回火马氏体基体中析出的纳米碳化物。

7、在本发明所述高强度高扩孔钢的成分设计中:

8、碳:碳是保证材料强度的重要元素,也是本发明中的重要元素之一。作为钢中的间隙原子,对提高钢的强度具有非常重要的作用,对屈服强度和抗拉强度影响很大。由于要获得的组织为单相回火马氏体,为获得抗拉强度达1050mpa级的高强钢,必须保证碳含量在0.04%以上,通过回火获得抗拉强度≥1050mpa级的高强度高扩孔钢;但过量的碳会降低材料的成形性和焊接性,应将碳含量控制在低于0.1%。因此,碳的含量应控制在0.04%~0.1%之间,优选含量为0.06%~0.08%。

9、硅:硅是钢中基本元素,也是本发明中的重要元素之一。硅能有效地溶解于铁素体基体中,起到提高材料的强度和硬度的作用。硅还可以扩大α区,这主要是因为硅增加了碳活度,促进了碳向奥氏体的偏聚,从而促进两相组织的形成。但过高的硅含量影响热轧高扩孔钢的表面质量,因此,在热轧高扩孔钢中通常将其控制在0.3%~1.0%,优选含量为0.5%。

10、锰:锰是钢中最基本元素,也是本发明中的最重要元素之一。锰通过降低冷却时奥氏体开始向铁素体转变温度,使奥氏体在更低的温度下转变为铁素体,有细化铁素体晶粒的作用。当锰含量太低时,会发生珠光体转变,不利于成形性能的提升;锰含量过高则会形成mns夹杂物,对扩孔性能造成很大影响。锰含量一般在1.3%以上;同时,锰的含量不宜超过2.0%,否则冶炼过程容易发生偏析,铸造时容易发生热裂。因此,钢中锰的含量一般控制在1.3%~2.0%之间,优选含量为1.7%~1.9%。

11、钛:钛是本发明中关键元素之一。钛元素作为强碳氮化物形成元素,与钢中的碳、氮原子结合力较强,可以在轧制过程中形成碳氮化物,本发明的设计思路是通过控制热处理工艺获得大量细小弥散的纳米碳化物。由于氮与钛的结合力要大于碳与钛的结合力,因此在进行成分设计时要尽量将氮的含量控制在一个极低的水平。钛的含量一般控制在0.05%~0.1%之间,优选含量为0.09%。

12、钼:钼是本发明中关键元素之一。钼会延迟铁素体和珠光体的相变,扩大了工艺窗口,有利于在实际生产中对工艺的调整;同时,钼元素具有提升板材强度的作用,对于获得高强度高扩孔钢具有有利影响。钼元素不仅具有较小的扩散系数,还能降低板材中其他复合析出产物的扩散系数,从而有效抑制析出相在高温下的粗化。本发明的设计思路是使马氏体组织通过高温回火处理获得大量弥散的纳米碳化物,钼可以保证在高温回火过程中纳米碳化物不会发生粗化,从而具有较强的强化作用。钼的含量一般控制在0.1%~0.2%之间,优选含量为0.18%。

13、合金元素复合添加可以提升板材的强度,但添加量并不是越多越好,要注意元素间的协同作用。如上所述,本发明中关键元素钛和钼应满足一定的关系才能获得高强度高扩孔钢。经过大量实验验证,钛和钼须满足一定的关系即0.45≤ti/mo≤0.55,高温回火过程中形成的(ti,mo)c才能同时达到最大体积分数和最小平均尺寸,最大程度发挥析出强化效果,使得板材的强度达到1050mpa的高强度。

14、铌:铌是本发明中重要元素之一。奥氏体中铌主要有三种状态:未固溶得粒子钉扎奥氏体晶界,细化奥氏体晶粒;以形变诱导析出的粒子阻碍再结晶;固溶的铌阻碍奥氏体的回复与再结晶,推迟铁素体相变。铁素体中铌以两种状态存在:形成细小弥散的析出物,钉扎铁素体晶界,起到析出强化和细晶强化作用;以固溶态存在于基体中。但铌的添加量不宜过高,形成碳化物的同时会消耗碳原子,降低(ti,mo)c的析出效果。因此,钢中铌的含量一般控制在0.01%~0.05%之间。优选含量为0.02%~0.03%

15、钙:钙是本发明中重要元素之一。钙与硫的亲和力要大于锰,加入微量的钙会使硫化物由mns转变为cas,有利于改善板材的扩孔性能。但过量的钙会增加cao的含量,对扩孔性能不利。因此,钢中钙的含量一般控制在0.005%~0.006%之间。

16、铬:铬是本发明中可添加元素。铬会提高淬透性。使钢经淬火回火后具有较好的综合力学性能,在渗碳钢中还可以形成含铬的碳化物,从而提高材料表面的耐磨性。同时,添加铬元素还有助于提升板材的抗拉强度。钢中铬的含量控制在0%~0.5%之间。

17、磷:磷是钢中杂质元素。极易在晶界偏聚,当磷含量较高时(≥0.1%)时,在晶粒附近形成的fe2p会降低板材的塑韧性。因此,钢中磷的含量一般控制在0.005%之内。

18、硫:硫是钢中杂质元素。硫会与锰结合形成mns夹杂,严重影响板材的扩孔性能,故硫含量越低越好,考虑到本发明中锰的含量在较高的水平上,为了减少mns的生成,故对硫含量加以严格要求,同时添加适量钙用以与硫相结合。因此,钢中硫的含量一般控制在0.005%之内。

19、氮:氮是钢中杂质元素。氮在冶炼过程中是不可避免的元素,虽然含量较低,但与强碳氮化物形成元素结合能力较强,如与钛结合生成的氮化钛颗粒会给板材的扩孔性能带来较大的不利影响。因此,钢中氮的含量一般控制在0.003%之内。

20、本发明所述的1050mpa级回火马氏体型高强度高扩孔钢的制造方法,其包括如下步骤:

21、s1:冶炼、铸造

22、按下述成分称量原料进行冶炼、精炼、连铸成铸坯或铸锭,其化学成分质量百分比为:c 0.04%~0.1%,si 0.3%~1.0%,mn 1.3%~2.0%,ti 0.05%~0.1%,mo 0.1%~0.2%,nb0.01%~0.05%,ca 0.005%~0.006%,cr 0%~0.5%,p≤0.005%,s≤0.005%,n≤0.003%,余量为fe及其它不可避免杂质,且需同时满足:0.45≤ti/mo≤0.55;

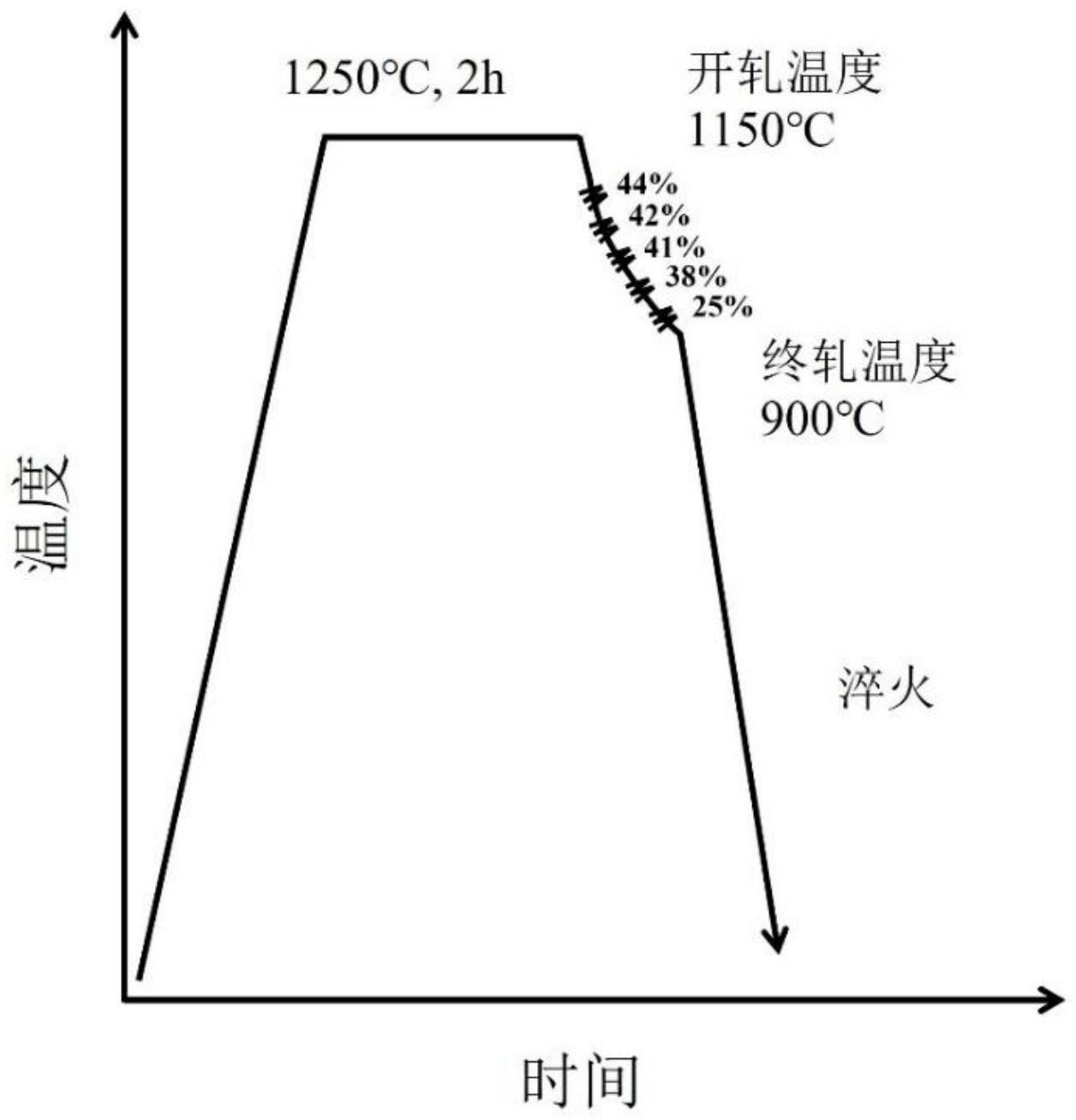

23、s2:铸坯或铸锭均匀化处理

24、将铸坯或铸锭进行均匀化处理,其中,加热温度≥1250℃,保温时间1~2小时,得到均匀化的铸坯或铸锭;

25、s3:热轧

26、将均匀化的铸坯或铸锭进行热轧,开轧温度:1050~1150℃,在1050℃以上3道次粗轧且累计变形量≥80%;中间坯待温至950~1050℃,再进行2道次大压下量精轧且累计变形量≥90%;终轧温度为860~900℃;

27、s4:淬火+回火热处理

28、终轧结束后以≥100℃/s的冷速将钢板水冷至室温,得到马氏体基体钢板;再进行回火热处理,得到具有纳米析出相的1050mpa级回火马氏体型高强度高扩孔钢。

29、其中,回火温度为600~650℃,回火时间1~4小时,回火处理结束后空冷至室温。

30、本发明相比于现有技术,其有益效果在于:

31、本发明成分设计采用较低的碳含量,保证了板材具有优异的焊接性;较高的硅含量有助于提升固溶强化效果,同时可获得较多的残余奥氏体,提高板材的塑性;ti、mo作为析出相形成元素,通过控制轧制工艺可以实现在基体析出大量纳米级析出粒子,对析出强化效果的提升有较大好处。本发明将ti添加量设定为0.05%~0.1%,控制0.45≤ti/mo≤0.55,因此,mo的添加量设定为0.1%~0.2%;加入微量的nb主要是为了在精轧阶段细化奥氏体晶粒,最终起到细化组织、提升细晶强化效果的作用。

32、本发明在组织设计上,采用淬火加高温回火设计思路,获得了具有纳米析出相的回火马氏体组织。加入较高的硅以抑制渗碳体形成,同时降低未再结晶温度,在相对较宽的终轧温度范围内进行热轧和轧后快速淬火,可获得晶粒细小均匀的原始奥氏体晶粒,有利于获得均匀的低碳马氏体组织;由于回火处理会降低马氏体钢强度,因此,为了弥补了回火导致的强度下降,同时改善了板材的扩孔性能,本发明适当提高ti和mo的添加量,在高温回火过程中获得大量细小弥散的纳米碳化物;此外,mo元素具有良好的热稳定性,高温回火产生的(ti,mo)c不会明显粗化,进而增强了析出强化效果;

33、在轧制工艺设计上,在热轧过程的节奏应尽量快速完成。在终轧结束后,板材直接进行快速淬火至室温,组织中位错增多,有助于板材强度的提升;此外,位错可以通过以下几种方式促进碳化物形核:首先,在位错上形核可以松弛一部分位错的畸变能,使形核功减小;其次,位错附近的溶质原子气团以及位错作为快速扩散通道对形成富溶质的核心提供有利条件。因此,淬火得到的马氏体基体钢经过高温回火后,在位错附近会形成大量细小弥散的析出相。此外,为了获得马氏体组织,水冷速度应大于低碳马氏体的临界冷却速度,在本发明中,为确保所有成分设计都能获得马氏体,要求带钢水冷的速度≥100℃/s。

34、为了获得单相均匀的回火马氏体组织和纳米析出,需要将带钢冷却至马氏体相变温度区间进行完全马氏体相变后,再进行高温回火处理。在本发明中,高温回火温度为650℃。当回火温度低于此温度时,析出不够充分,纳米碳化物带来的强度提升量小于因回火引起的强度下降量,整体强度下降,不能满足1050mpa以上的强度要求。基于上述原因,回火温度需控制在650℃。正是基于这种创新的成分和工艺设计思路,本发明可获得强度、塑性和扩孔性能优异的1050mpa级回火马氏体型高强度高扩孔钢。

35、本发明的有益效果为:

36、本发明所述制造方法用于制造屈服强度≥980mpa,抗拉强度≥1050mpa,扩孔率≥40%的1050mpa级回火马氏体型高强度高扩孔钢,同时具有良好的强度(抗拉强度≥1050mpa)和扩孔性能(扩孔率≥40%),表现出优异的强度与扩孔性能匹配,由此带来以下几个方面的有益效果:

37、(1)采用相对经济的成分设计思路,同时采用创新的淬火加回火工艺路径,可得到强度、塑性以及扩孔性能优异的回火马氏体析出强化型高强度高扩孔钢;

38、(2)板材具有优异的强度、塑性以及扩孔翻边性能匹配,可用于汽车底盘、副车架等需要高强减薄和扩孔翻边的零部件制造,具有非常广阔的应用前景。

- 还没有人留言评论。精彩留言会获得点赞!