一种电炉用金属化球团及其制备工艺的制作方法

本发明属于冶金及综合利用领域,更具体地说,涉及一种电炉用金属化球团及其制备工艺。

背景技术:

1、我国电炉炉料主要以铁水和废钢为主。铁水采用高炉-转炉长流程生产,碳排放高,同时铁水中含碳较高,电炉如果全部采用铁水冶炼存在脱碳时间长,效率低的缺点,故铁水使用比例受到限制,一般不超过50%。我国是一个废钢比较缺乏的国家,且废钢的品质也不稳定,如有些废钢含有cu、sn等有害元素,在电炉冶炼过程中很难脱除,对钢铁产品品质有影响。又因废钢的短缺,我国废钢的价格也偏高,对电炉炼钢成本带来了不利影响。因此,生产能替代电炉用废钢的金属炉料在我国有较大的需求。

2、目前替代电炉废钢应用最广泛的金属炉料是直接还原铁(dri),dri是一种优质的电炉炉料,有害元素低,品位高。但长期以来,我国的直接还原铁产业发展缓慢,主要受我国天然气短缺的影响,因为世界上90%以上的直接还原铁是以天然气为还原剂原料的气基法生产的。我国天然气缺乏,发展气基直接还原铁受限,因此发展缓慢。但在碳中和的国内大背景下,电炉钢的比例将逐年增加,对废钢和优质dri的需求也在不断增长。

3、经检索,专利cn105755195a公开了一种从高硅铁矿直接制备钢水的方法,该方法提出使用生物质炭作直接还原还原剂,采用fastmelt工艺处理高硅铁矿的工艺路线。具体为:首先采用合适的生物质炭制备含碳球团;其次,在合适的还原条件下,通过转底炉直接还原获得极低残碳的金属化球团;最后,低残碳金属化球团通过高温渣铁分离直接获得低碳低硅钢水。其中生物质炭主要是木炭,但木炭存在品种多、质量不稳定等问题,且木炭含硫高、灰分高,灰分中含有较高的钾钠等碱金属,对钢水品质影响大,以上导致本专利可实施性不强。

4、专利cn114517260a公开了一种直接应用生物质固废的金属化球团及铁水生产方法,该方法提出生物质固废与含铁原料的混合料,通过双基还原竖炉和熔融炉的灵活搭配处理不同种类及不同品位的含铁原料得到金属化球团或铁水产品,充分利用生物质固废这种可再生能源来还原含铁原料。该方法采用的生物质固废主要是玉米杆、棉花杆、谷壳、树叶、树枝、树根、树皮等,并需要预先加工成5-30mm、长度10-50mm的圆柱体颗粒,采用双基还原竖炉对含铁块进行还原。该专利使用的生物质固废颗粒硫分、灰分较高,且灰分中含有较高的钾钠等碱金属,易导致还原竖炉粘结及结瘤,导致本专利可实施性不强。

5、此外,专利cn109207739a公开了一种资源化利用含锌冶金粉尘生产炼铁炉料的方法,该方法是将含锌冶金粉尘与烧结燃料、含镁熔剂及含钙熔剂等原料混合,造球;将含铁原料与燃料及熔剂等原料混合造粒;在布料过程中,先布铺底料,再将球料布在铺底料之上,再在球料上布粒料;布料完成后点火、烧结;烧结过程中,当球料燃烧开始时,向烧结料面喷吹燃气,直至烧结结束,得到烧结矿,同时从烧结烟气中回收锌。所述烧结燃料为焦粉、无烟煤、生物质炭中至少一种,所述燃气的主要成分包含天然气、焦炉煤气、生物质热解气中至少一种。

6、上述专利中均采用生物质进行铁矿石还原,但制得的生物质含s高、灰分高、c固低,导致金属化球团品位低。

技术实现思路

1、1.要解决的问题

2、针对现有生物质含s高、灰分高、c固低,导致金属化球团品位低的问题,本发明提供一种电炉用金属化球团及其制备工艺,制得的金属化球团品位高,含硫量低。

3、2.技术方案

4、为了解决上述问题,本发明所采用的技术方案如下:

5、本发明的一种电炉用金属炉料,其采用生长快、成材早、产量高的毛竹或其边角料作为生物质原料热解气化与电炉金属炉料耦合生产模式,毛竹或其边角料热解气化获得的热解气作为转底炉或回转窑燃料为还原供热,获得的生物质竹炭粉替代煤粉等化石能源作为还原剂制备含碳氢球团,还原后获得高品位、低硫的绿色低碳高品质金属化球团。

6、所述金属化球团的原料包括铁精矿、电炉除尘灰、生物质竹炭粉和粘结剂,其质量比为:(0~83.5)、(0~80.0)、(12.0~16.0)、(1.0~3.0)。

7、所述铁精矿、电炉除尘灰、生物质竹炭粉、粘结剂混合后的混合料中c/o比(内配煤粉中的固定碳与铁氧化物中的氧的原子个数比)为0.7~1.3,以保证混合料中的铁氧化物能充分还原为金属铁,混合料中锌、铅氧化物能还原成锌蒸汽、铅蒸汽从混合料逸出至烟气中得以收集回收。

8、其中,所述铁精矿中,tfe≥66%,sio2≤2.5%,其它有害元素如s、p等少于0.01%;粒度要求小于200目占85%以上。铁精矿包括赤铁精矿和磁铁精矿的一种或多种,可以是由100%赤铁精矿组成,也可以是由100%磁铁精矿组成,还可以是由赤铁精矿、磁铁精矿任意比例混合而成。

9、所述生物炭竹炭粉以毛竹作为生物质原料,包括毛竹或其边角料,其制备方法如下:

10、采用生物质热解气化工艺技术,毛竹经剪碎、自干燥后入热解气化炉,在炉内经高温(600~800℃)、限制氧气(控制出炉气体o2含量在0.2%~0.3%)的条件下发生热分解反应,使生物质大分子分解为小分子的热解气和生物质竹炭粉。

11、制得的生物炭竹炭粉中c固≥90%,s≤0.20%,灰分≤5%,相对于无烟精煤(c固约82.5%,s约0.40%,灰分约10%)、生物质木炭(c固约80%,s约0.15%~0.30%,灰分约15%~20%)及生物质秸秆炭(c固约60%,s约0.30%~0.70%,灰分约30%),生物质竹炭粉具有显著的含s低、灰分低、c固高的特点,非常适合作为还原剂并提升金属化球团铁品位、降低s含量,从而大幅提升金属化球团的品质。

12、所述生物质原料热解气化获得的热解气热值在5000~7000kj/m3,是高炉煤气热值的1.5~2.0倍,该热值的热解气可以直接作为转底炉或回转窑烧嘴的燃料,不需要再兑加高热值焦炉煤气、转炉煤气或天然气作为烧嘴的燃料,从而可降低生产成本;其中ch43.5%~4.5%、co2 17.5%~20.0%、co 12.0%~14.0%、h2 12.0%~13.5%、o2 0.2%~0.3%,直接作为转底炉或回转窑烧嘴的燃料为还原供热,生产成本大幅降低。

13、更进一步地,生物质竹炭粉需进一步细磨至粒度至小于200目占95%以上,以有利于与铁精矿制作含碳氢球团并提升反应动力学条件。

14、所述粘结剂包括膨润土、复合膨润土、氢氧化钙、有机粘结剂等其中的一种或多种。

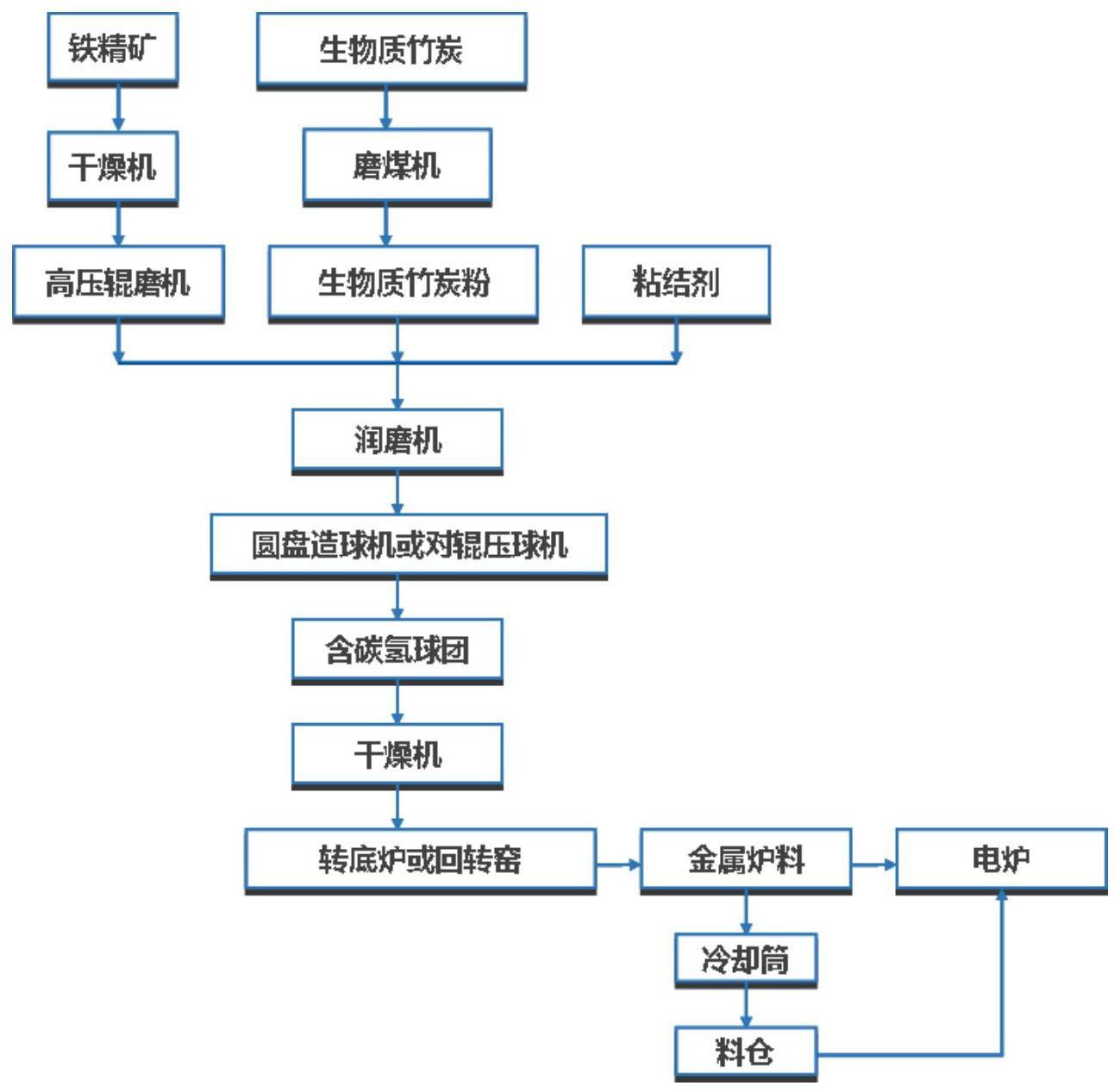

15、所述金属化球团的制备工艺具体包括以下步骤:

16、步骤s1、活化:将高品位低硅铁精矿用高压辊磨机机械活化;

17、步骤s2、配料、混合:将步骤s2所得铁精矿与一定比例电炉除尘灰、生物质竹炭粉和粘结剂进行配料、混合,采用圆盘造球机造球或对辊压球机压球,之后在干燥机干燥;

18、步骤s3、还原:干燥后在转底炉或回转窑中直接还原,还原得到的金属化球团可以热态直接进入电炉冶炼,金属化球团也可以经氮气保护冷却后作为替代电炉废钢的炉料。

19、步骤s3中转底炉或回转窑的还原温度为1150~1300℃,还原时间为30~10min。

20、制得的金属化球团产品冷态抗压强度在1500n/p以上,产品tfe≥80%,金属化率≥85%,s≤0.05%,sio2≤3.5%,c≤0.50%,满足电炉炉料的使用要求。

21、本发明采用生长快、成材早、产量高的毛竹或其边角料作为生物质原料热解气化与电炉金属炉料耦合生产模式,毛竹或其边角料热解气化获得的热解气作为转底炉或回转窑燃料为还原供热,获得的生物质竹炭粉替代煤粉等化石能源作为还原剂内配制备含碳氢球团,还原后获得高品位、低硫的绿色低碳高品质金属化球团。

22、3.有益效果

23、相比于现有技术,本发明的有益效果为:

24、(1)本发明采用毛竹或其边角料作为生物质原料热解气化获得低灰分(≤5%)、低硫(≤0.2%)、高固定碳的生物质竹炭,替代煤粉等化石能源作为还原剂,制备含碳氢球团在转底炉内还原获得高品质金属化球团,获得的金属化球团产品冷态抗压强度在1500n/p以上,产品tfe≥80%,金属化率≥85%,s≤0.05%,sio2≤3.5%,c≤0.50%;

25、(2)本发明采用毛竹或其边角料作为生物质原料热解气化获得热值在5000~7000kj/m3的热解气,热解气作为转底炉或回转窑燃料为还原供热,整个生产均采用生物质可再生能源,无化石能源带入,较传统转底炉或回转窑直接还原生产金属化球团工艺,本发明每生产1吨金属化球团碳减排超过70%,如果转底炉或回转窑生产系统全部采用绿电,则金属化球团生产可实现零碳排放;

26、(3)本发明采用毛竹或其边角料作为生物质原料,生长快、成材早、产量高,原料易获取。

- 还没有人留言评论。精彩留言会获得点赞!