热轧带钢板处理方法以及处理机组与流程

本发明涉及热轧,尤其涉及一种热轧带钢板处理方法以及处理机组。

背景技术:

1、硅钢是一种最常用的软磁材料,广泛应用于电机、变压器等铁心制造。在硅含量高于1.5%时,其热轧板带常化后,通常采用抛丸机去除大部分表面氧化铁皮,再进行酸洗和轧制。

2、抛丸除鳞,通常采用直径为0.1-0.7mm的硬质丸粒,以40-100m/s速度喷射到带钢表面,通常会增大带钢表面粗糙度到平均0.1-5μm,粗糙度不一样,表面凹坑酸液浸润难易不一样,酸洗难度也不一样,酸洗时的酸液浓度、温度、酸洗时间,以及漂洗水流量、挤干棍压力等均需要根据粗糙度进行调整,否则易造成酸液消耗高,能源介质消耗高。但是目前的酸洗工艺并没有考虑带钢表面粗糙度,进而影响了带钢酸洗效果。

技术实现思路

1、本发明的目的在于克服现有技术之缺陷,提供了一种热轧带钢板处理方法以及处理机组,以保证带钢酸洗效果。

2、本发明是这样实现的:

3、本发明实施例提供一种热轧带钢板处理方法,带钢板常化退火后,抛丸去除带钢板表面氧化铁皮时,通过调节抛丸机丸粒直径和速度,降低酸洗槽入口带钢板粗糙度,提高酸洗效率,且丸粒直径越大,速度越高,粗糙度值越大。

4、进一步地,根据丸粒直径与丸粒速度控制带钢板粗糙度具体为:

5、4.5d-0.005v<r<9.2d-0.001v;

6、其中:d—丸粒直径,单位mm;v—丸粒速度,单位m/s;r—带钢表面粗糙度,单位μm。

7、进一步地,带钢板经酸洗后进入漂洗槽水洗,于酸洗槽的入口处设置有挤干辊,且于漂洗槽的出口处设置有挤干辊。

8、进一步地,酸洗槽及漂洗槽各挤干辊压力值如下:

9、pi=pi,min+[(r-rmin)/(rmax-rmin)]×(pi,max-pi,min)×k1

10、其中:i—第i个挤干辊,i=1,2,3,……,pi—第i个挤干辊线压力值,单位kg/cm;pi,min—挤干辊线压力最低值,单位kg/cm;r—酸洗槽入口带钢表面粗糙度,单位μm;rmin—酸洗槽入口带钢表面最低粗糙度,单位μm;rmax—酸洗槽入口带钢表面最低粗糙度,单位μm;k1—系数。

11、进一步地,于漂洗槽的出口侧还设置有干燥器。

12、进一步地,漂洗槽的工艺参数包括漂洗水温度、新水流量,且漂洗水温度范围为20-60℃,新水流量范围为0.5~5m3/h。

13、进一步地,酸洗槽为多组,于第一个酸洗槽的入口侧设置有粗糙度检测仪,通过粗糙度检测仪检测带钢板表面粗糙度。

14、进一步地,各酸洗槽的盐酸浓度为:

15、ci=ci,min+[(r-rmin)/(rmax-rmin)+(tmax-t)/(tmax-tmin)]×(ci,max-ci,min)/2×k2

16、其中:i—第i个酸洗槽,i=1,2,3,……;ci—第i个酸洗槽游离盐酸浓度,单位g/l;ci,min—第i个酸洗槽游离盐酸最低浓度,单位g/l;ci,max—第i个酸洗槽游离盐酸最高浓度,单位g/l;r—酸洗槽入口带钢表面粗糙度,单位μm;rmin—酸洗槽入口带钢表面最低粗糙度,单位μm;rmax—酸洗槽入口带钢表面最低粗糙度,单位μm;t—酸洗时间,单位s;tmin—最少酸洗时间,单位s;tmax—最长酸洗时间,单位s;k2—系数。

17、进一步地,游离盐酸浓度的范围为40-150g/l,酸液温度范围为55-85℃,酸洗时间范围为20~120s。

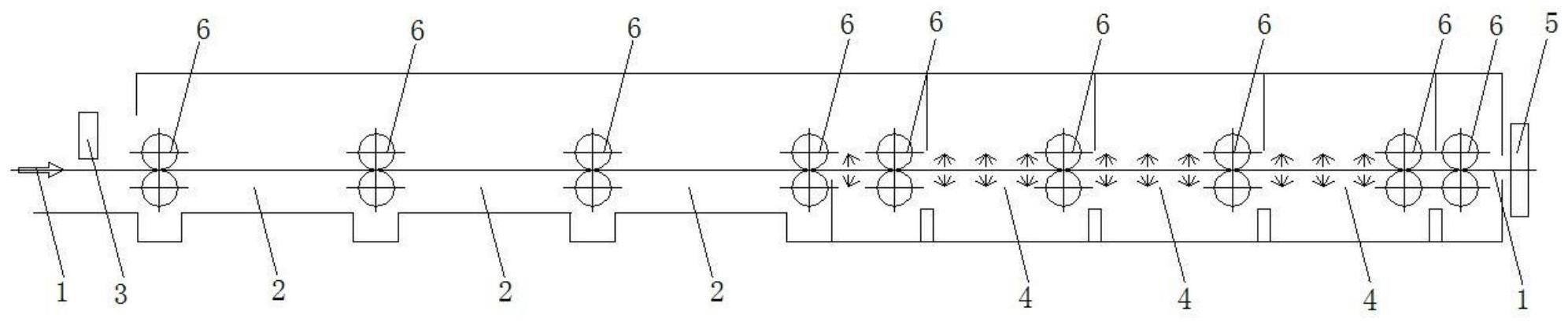

18、本发明实施例还提供一种热轧带钢板处理机组,包括抛丸机以及酸洗槽,带钢板依次经过抛丸机与酸洗槽,通过调节抛丸机丸粒直径和速度,降低酸洗槽入口带钢板粗糙度。

19、本发明具有以下有益效果:

20、本发明中,带钢板在常化退火后,通过抛丸机对带钢板表面去除氧化铁皮,且控制抛丸机的丸粒直径与速度,以实现对带钢板抛丸处理后表面粗糙度调节,具体是降低带钢板粗糙度,以提高酸洗槽的酸洗效率。

技术特征:

1.一种热轧带钢板处理方法,其特征在于:带钢板常化退火后,抛丸去除带钢板表面氧化铁皮时,通过调节抛丸机丸粒直径和速度,降低酸洗槽入口带钢板粗糙度,提高酸洗效率,且丸粒直径越大,速度越高,粗糙度值越大。

2.如权利要求1所述的热轧带钢板处理方法,其特征在于:根据丸粒直径与丸粒速度控制带钢板粗糙度具体为:

3.如权利要求1所述的热轧带钢板处理方法,其特征在于:带钢板经酸洗后进入漂洗槽水洗,于酸洗槽的入口处设置有挤干辊,且于漂洗槽的出口处设置有挤干辊。

4.如权利要求3所述的热轧带钢板处理方法,其特征在于:酸洗槽及漂洗槽各挤干辊压力值如下:

5.如权利要求3所述的热轧带钢板处理方法,其特征在于:于漂洗槽的出口侧还设置有干燥器。

6.如权利要求3所述的热轧带钢板处理方法,其特征在于:漂洗槽的工艺参数包括漂洗水温度、新水流量,且漂洗水温度范围为20-60℃,新水流量范围为0.5~5m3/h。

7.如权利要求1所述的热轧带钢板处理方法,其特征在于:酸洗槽为多组,于第一个酸洗槽的入口侧设置有粗糙度检测仪,通过粗糙度检测仪检测带钢板表面粗糙度。

8.如权利要求7所述的热轧带钢板处理方法,其特征在于:各酸洗槽的盐酸浓度为:

9.如权利要求8所述的热轧带钢板处理方法,其特征在于:游离盐酸浓度的范围为40-150g/l,酸液温度范围为55-85℃,酸洗时间范围为20~120s。

10.一种热轧带钢板处理机组,包括抛丸机以及酸洗槽,带钢板依次经过抛丸机与酸洗槽,其特征在于:通过调节抛丸机丸粒直径和速度,降低酸洗槽入口带钢板粗糙度。

技术总结

本发明提供一种热轧带钢板处理方法,带钢板常化退火后,抛丸去除带钢板表面氧化铁皮时,通过调节抛丸机丸粒直径和速度,降低酸洗槽入口带钢板粗糙度,提高酸洗效率,且丸粒直径越大,速度越高,粗糙度值越大;还提供一种热轧带钢板处理机组,包括抛丸机以及酸洗槽,带钢板依次经过抛丸机与酸洗槽,通过调节抛丸机丸粒直径和速度,降低酸洗槽入口带钢板粗糙度。本发明中,通过抛丸机对带钢板表面去除氧化铁皮,且控制抛丸机的丸粒直径与速度,以实现对带钢板抛丸处理后表面粗糙度调节,以提高酸洗槽的酸洗效率。

技术研发人员:贺立红,李建军,乔军,张毅,王志军

受保护的技术使用者:中冶南方工程技术有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!